陶瓷砖压制液压机的液压系统

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2359页(4175字)

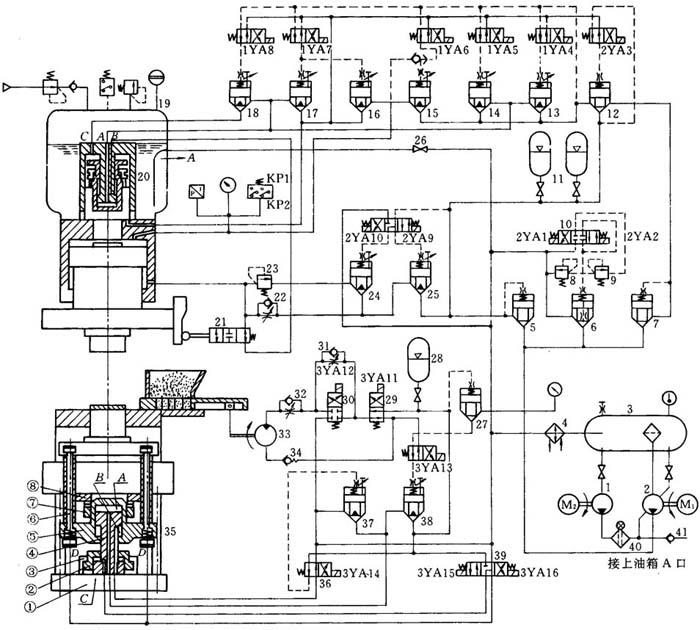

图41.1-1是一台10000kN全自动陶瓷砖压制液压机的液压原理图。

图41.1-1 10000kN瓷砖液压机液压原理图

(1)系统概述

压机液压系统大部分元件组装在三大集成块中。电磁铁代号YA前的数字1,2,3分别表示它们所在的集成块。块1为主缸上腔与放大器20油路控制集成块,紧贴缸梁的端面安装,以缩短油路,提高响应速度。块2是主缸下腔油路控制集成块,安装在上梁侧面。块3是送料装置与顶出器35的油路控制集成块,安装在压机下梁侧面。为使系统在高行程次数下工作平稳,减少换向冲击,主要换向插装阀选用了带节流窗口的插件。

采用了全封闭的充气压力油箱,充气压力0.15~0.2MPa,能有效地防止空气粉尘的侵入,保持系统清洁度,提高系统可靠性,同时也提高了压机滑块自重下行时的充液性能。

采用了蓄能器(11、28),减小泵流量,提高工作机构运动速度,同时为插装阀提供了一个压力稳定、瞬时流量大的控制油源,从而提高了插装阀的启闭特性。

压机采用液压马达,曲柄机构驱动的格栅或送料装置,利用曲柄的速度曲线特性,在前后死点位置自动减速,配以液压速度调节获得更平稳的快速送料运动。

调压插装阀6:当先导阀10的电磁铁都不通电时,系统压力按调压阀8的调定压力17MPa工作,此时泵2压力油能通过阀27进入顶出器系统。电磁铁2YA1通电时高压泵2卸荷,油经阀6空循环后回下油箱3。3YA2通电时系统按调压阀9的调定压力11MPa工作。

阀12:控制蓄能器11的压力油是否参与主缸上腔工作。当2YA3断电时阀12开启,蓄能器11的油进入主缸上腔油路,通电时阀12关闭,切断油路。

蓄能器11、28的充气气压为9~11MPa。维修放油时1YA4、3YA13和3YA14通电即可。

压机还有完善的油冷却,过滤装置,液位,油温,压力显示与控制装置。

(2)多功能定容装料、顶出器

压机在顶出器下梁①上安装了一个多功能定容装料顶出器35。

当格栅式送料装置向前运动至全部遮盖模腔时,顶出器35的B、C腔进油,活塞④固定在①上是不动的,因此顶出器动梁⑤下行,件⑦、⑧脱离,直到与件②接触为止。此时通过顶杆⑥拉动模具下压头下行,在凹模中形成加料容腔,用抽吸式方法装料,避免了落料式装料法气体大量混入粉料中,而且加料均匀。

随着送料装置的回程运动而将余料带走且刮平。送料装置到达后始点后,滑块快速下行的同时,顶出器35的C腔卸压,在B腔压力作用下,件⑤迫使件2下行,从而带动模具下压头再下降一段行程,使装填好的粉料下沉。这一动作的目的是将粉料墩实、排气与分布均匀,粉料深入凹模中后在上、下模闭合时还能减少粉料的飞溅、外溢。

压制成型后,A、C腔同时引入压力油使顶出器动梁⑤上升,直到件⑦、⑧接触为止,此时下压头上平面与模腔上平面平齐,顶出制件。

件⑦、⑧的端面是齿形的,顶出制件时是齿顶与齿顶接触。在压制工件到一定数量后需清理下压头的上平面,通过一个气缸(图中未示出)推动件⑧旋转一角度,使齿顶对准齿槽,件⑤获得一个附加的顶出高度,使下压头高出下模腔上平面,便于擦模。

在顶出器动梁⑤上固定有两个夹紧与带动模具下压头上、下运动的顶杆⑥及液压缸D。工作时由弹簧力夹紧模具垫板。换模时缸D通压力油,压缩弹簧松开模具垫板。

因此,件35是一个具有模具夹紧与四位置控制(擦模位、顶出位、定容装料位及粉料下沉墩料位)的多功能液压缸装置。

(3)放大器20

置于主缸之上,上油箱19之内、该元件集充液阀、减压增速器、增压器功能于一身;当滑块靠自重下行时,上油箱19的油液经它进入主缸进行充液。当压力油进入放大器中腔小活塞A时,推动大活塞下行,遮盖充液油口后小活塞与大活塞的即构成一个减压增速器。当压力油同时进入放大器中腔A与大活塞C腔时,在大活塞杆端就构成了一个增压器。

D.压制工作循环

根据不同的制品与压制工艺要求,压机在一个工作循环中有不排气一次加压,一次排气两次加压,两次排气三次加压三种不同的工作循环。现以最具代表性的一次排气两次加压工作循环为例说明压机液压系统的工作过程。

自动工作循环开始时各机构的原始位置是:滑块停在上限位,送料装置停在最后位置,顶出器动梁⑤停在顶出位置,此时电磁铁3YA13、15通电,顶出器35的A,C腔通压力油。

当电磁铁3YA11通电时,泵乙压力油经阀27与蓄能器28的油一起经阀29、31、32进入液压马达33。回油经阀34回油箱3。液压马达慢速旋转,带动送料器慢速前进接触砖坯至遮盖模腔后,电磁铁3YA13断电、3YA14通电,压力油经阀36进入顶出器35的B腔、A腔油经阀37回油箱,使顶出器⑤带动下压头第一次下降,在模腔中形成装料容腔进行抽吸式加料。此时液压马达继续旋转,送料器便可实现推砖和装料。当发讯机构使3YA12通电,油经阀29、30、32进入液压马达33,实现二级速度快速运动。当送料器快到后始点位置时,电磁铁2YA1通电,阀6开启,泵2卸荷空循环,只有蓄能器28供液驱动液压马达,送料器减速退回,到位后,电磁铁2YA1,3YA11、12、15断电,3YA14继续通电,液压马达在背压阀34作用下迅速停止,送料器停在最后位置。这时压力油经阀36进入顶出器35的B腔、C腔的油经阀39排回油箱3,顶出器第二次下降,实现粉料下沉与墩料动作。

与此同时电磁铁1YA7,2YA9通电,阀16、17关闭,阀24开启。主缸下腔的油经阀21、24回油箱,上腔经放大器20充液,滑块快速靠自重下行。

当滑块运动到上压头快接近粉料时,滑块上的凸轮板使阀21换到中位,切断阀21通道,使主缸下腔油只能经阀22、24流回油箱,滑块制动减速,慢速下行接触粉料,防止合模时粉料飞溅。滑块继续下行,凸轮板将阀21推到左位,恢复阀21通道,滑块以自重压到粉料上,实现第一次自重加压。

当发讯机构使电磁铁3YA14断电,1YA4、1YA7,2YA9通电时,阀13开启,压力油经阀13进入放大器20的A腔,在油压作用下,放大器大活塞下行,主缸实现第一次加压的增速、减压加压行程。如果在此加压中需要更低的压力和慢的加压速度,可在动作选择程序上让2YA2,2YA3通电,即泵按阀9调定的压力工作,阀12关闭,蓄能器11的油不能进入主缸上腔,只用泵2供油,实现加压速度与压力的调节。

当A腔达到调定的加压状态后,发讯使电磁铁1YA4、1YA7断电,2YA9通电,阀16、17开启,放大器20的A腔油经阀17通油箱,主缸油经阀16卸压通油箱,滑块上压头在压机工作台上的弹性垫(图中未示出)作用下,微微抬起,模腔中的砖坯得以排气。

排气时间到,发讯使电磁铁1YA6、1YA7通电,2YA9继续通电,阀15开启,阀16、17关闭。压力油经阀15进入主缸上腔,放大器20的A、C腔封闭,主缸下腔通过阀21、24继续排油,实现第二次高压加压。当达到调定的加压状态后,电磁铁1YA5、1YA7、1YA8,2YA9通电,1YA6断电,阀14、18开启,压力油经阀14一路进入放大器20的A腔,另一路经阀18进入放大器20的C腔,放大器大活塞增压下行,在主缸上腔产生增压压力。下腔继续排油,实现第二次加压中的增压加压。若增压加压后期需要低速加压,则可在程序选择中接通2YA3,阀12关闭,切断蓄能器11到主缸上腔的油路,只用泵2供油进行压制,从而实现低速增压加压。

压制完成后,电磁铁1YA8,2YA10,3YA13、15通电,1YA5、7,2YA9断电。此时顶出器油路中的阀38开启,压力油经阀38进入顶出器A腔,另一路经阀39进入C腔,B腔油经阀36排回油箱,顶出器35处于上升顶出状态。同时主缸上腔油路中阀16、17、18开启,放大器20的A、C腔与主缸上腔同油箱19相通而卸压。在主缸下腔油路中阀24关闭,阀25开启,压力油经阀25、22进入主缸下腔,另一路进入放大器20的B腔,放大器大活塞回程上升,滑块也回程。当大活塞杆端离开主缸后,主缸上腔油经20排回油箱19,加快了滑块回程速度,实现了砖坯的夹持或顶出(并称保护性脱模)与滑块由慢到快的回程动作。当滑块回到上始点时,除3YA13、3YA15外,切断其他电磁铁,滑块停止,一个工作循环完成。

由本机完成的这个复杂的陶瓷砖压制工艺过程,充分体现了液压技术控制灵活,工艺适应性强的特点。