看板管理

出处:按学科分类—经济 经济科学出版社《企业管理学大辞典》第384页(1326字)

运用看板的形式,在企业内部各环节之间传递作业指令,即采用看板从最后一道加工工序开始,依次向前工序订货和领货,从而使各个工序都在需要的时间得到需要的产品,实现准时化生产的管理形式。

看板管理是实施准时生产制时的一个重要工具,又称视板管理、看板法、传票法等。看板管理是日本丰田汽车公司首创的,其目的是消除不必要的在制品,彻底消除浪费。看板具有以下功能:(1)它是领货指令、运货指令、生产指令。(2)它防止了无目标的过量生产、过量运送和积压。

看板明确规定着生产什么、生产多少、什么时候生产、运送多少。(3)看板是和在制品一起运转的,能清楚地表明现场在制品生产、运送的情况。

实际生产管理中使用的看板形式很多,有卡片、标签、流水线上各种颜色的小球、电视图像等。看板主要形式有两类:一类是取货看板,它在工序间、企业与合作商之间运转传递,称工序间取货看板、外协取货看板。

另一类是加工看板,它在工序内部运转传递,有一般加工看板、三角看板等。

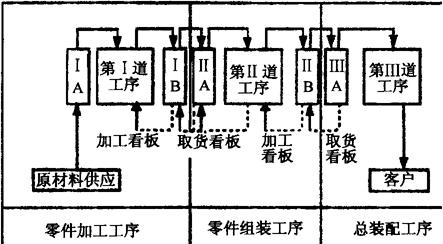

看板在工序间的传递见图8-9。

图8-9 看板在工序间的传递

图中:“→”表示零部件传递;“…→”表示看板传递。

每道工序的附近均设置两个存件箱,A箱存放上道工序完工需本道工序加工的零部件。

B箱存放本工序加工完毕往下道工序或定货单位传送的零部件。当最后一道工序操作人员完成了他的加工任务,传送给客户时,他即刻从该工序的A箱中取出加工看板规定数量的零部件进行该工序的加工,同时将该工序A箱上的取货看板送到相邻的上一道工序的B箱去提取取货看板上规定的数量、品种的零部件,以补充该工序A箱中的短缺。

而上一道工序B箱零部件和加工看板一起被送走,它的加工看板即传给这一道工序的操作人员,操作人员按加工看板组织生产,而这道工序操作人员又要从本道工序的A箱中取零部件,加工后和加工看板一起放入B箱,该工序由于加工,使其A箱中零部件减少,于是将取货看板往该工序的前一道工序的B箱中送去,依次进行上述过程的工作,实现环环相扣,形成准时生产。

看板在编制时,要做到内容齐全,即产品名称、型号、件号、件名、每台件数、生产的工序或机台、运送时间、运送地点、运送数量、放置位置、最低标准数量等都要写清楚;要强调看板内容与实物相符;要使看板上所记载的各项内容用不同颜色标记清楚,便于识别、区分,看板要便于制造,易于保管、处理,不被油污,耐蚀,不易破损。

使用看板时要遵守以下规则:(1)一定要由下道工序到上道工序取货,消除传统的上道工序完成后往下一道工序送货的状况;(2)下道工序要带着取货看板去取货,而且一定要按看板上规定的数量取货,不可多取或少取,货在运送时必附有看板;(3)工序之间传送的货物一定是合格品,如发现是次品,一定要停止生产,查明原因,采取措施纠正。