产品移动方式

出处:按学科分类—政治、法律 复旦大学出版社《国际惯例词典》第221页(2168字)

合理地组织生产过程不仅要求企业各个组成部分在空间上合理布局、密切配合,而且要求物流在时间上紧密衔接,以便提高生产效率缩短生产周期。

加工对象在生产过程中的移动方式是决定产品生产周期的重要因素。产品(零、部件)在工序间的移动有三种方式。

(1)顺序移动方式。顺序移动方式就是一批产品(零、部件)在上道工序全部加工完毕后,整批转送到下道工序加工。

假设某零件的批量n=4件,有4道工序,各工序单件加工时间为t1=10分,t2=5分,t3=12分,t4=7分,该批零件的顺序移动方式如图4-4-3所示。

图4-4-3

如果把工序间运输时间忽略不计,工序间无停放等待时间,则该批零件的生产周期等于该批零件在全部工序上加工时间的总和。

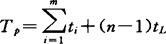

计算公式如下:

式中:T0——批零件在顺序移动方式下的加工周期

n——批量

ti——第i道工序单件加工时间

m——工序数目

本例中该批零件加工周期为:

顺序移动方式优点是:成批顺序移动,组织计划工作简单;集中加工、运输,有利于减少设备调整时间和运输工作量;设备连续加工,利用率较高。缺点是生产周期长,资金周转慢。

这种方式适宜于产品批量不大,单件加工时间较短的情况。

(2)平行移动方式。

这种方式是指在一批加工件中,每个单件在上道工序加工完毕立即转送到下道工序加工。工件在工序间是逐件移动的。

上例若按平行移动方式移动,则如图4-4-4所示。

图4-4-4

从图4-4-4可知平行移动方式的生产周期为:

Tp=x+y+z=t1+t2+t3+3t3+t4

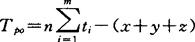

不失一般性,则平行移动方式的加工周期可以用下列公式表示:

式中:Tp——批零件平行移动方式的加工周期

tL=max{ti}i=1,2,…m

上例若采用平行移动方式,则该批零件加工周期为:

平行移动方式的优点是:生产加工周期短。缺点是运输工作量大;当上道工序加工时间大于下道工序时,会造成设备利用率不高。

(3)平行顺序移动方式。这种方式是顺序移动方式和平行移动方式的结合,就是在各工序连续加工的条件下组织平行生产。这种方式下零件在工序间的移动有两种情况:当上道工序的单件加工时间小于下道工序时,上道工序加工完毕可立即转送到下道工序;当上道工序的单件加工时间大于下道工序时,则要等待上道工序完成的零件数足以保证下道工序连续加工时,才将完工零件转入下道工序加工。

上例若按平行顺序移动方式移动,则如图4-4-5所示。

图4-4-5

平行顺序移动方式加工周期的计算,可以用顺序移动方式的加工周期减去重复交叉时间求得。

从图4-4-3可看出,重复交叉时间为x、y、z。所以:

而 x+y+z=3t2+3t2+3t4=3(t2+t2+t4)

这样可以把上式写成下列一般表达式:

式中:Tpo——平行顺序移动方式的加工周期

td=min{ti,ti+1}i=1,2…,m-1

上例若采用平行顺序移动方式,则该批零件加工周期为

Tpo=4×(10+5+12+7)-(4-1)(5+5+7)=85(分钟)

采用这种移动方式,吸取了前两种方式的优点,既缩短了零件加工周期,又保证了各工序能连续加工,但生产组织计划工作较复杂。

三种移动方式各有优缺点。企业在选择移动方式时应结合企业的生产条件,考虑生产单位的专业化形式、产品(零、部件)的批量大小、零件重量、零件加工的工序时间长短等因素,综合分析,选取适宜的方式。