含气液体的灌装设备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第560页(5542字)

1 概述

虽然液体包装的灌装设备的分类方法很多,但在食品行业主要将其分为含气液体灌装设备和不含气液体灌装设备两大类。啤酒和碳酸饮料等含气饮品的包装必须使用含气液体的灌装设备,即等压灌装机。

啤酒灌装的等压灌装机要比碳酸饮料灌装的等压灌装机复杂一些。啤酒灌装中的一个主要的要求是要限制啤酒和氧的接触量,使啤酒在灌装过程中对氧的吸收量降到最低点,以延长啤酒的保鲜期,并使啤酒的风味不发生变化。这样啤酒灌装过程中就需要采用抽真空技术。目前国内外啤酒灌装中,已经从一次预抽真空发展到先进的双室结构二次预抽真空。从啤酒厂的实践经验看,二次抽真空技术的采用,能使灌酒前瓶内空气含量比简单的一次预抽真空减少75%以上,大大提高了啤酒的品质。除了啤酒灌装中要采用抽真空技术外,啤酒与碳酸饮料的等压灌装原理是一样的。

下面以碳酸饮料为例,介绍等压灌装设备以及为满足饮料生产工艺而必备的其他工艺装备。

2 灌装工艺

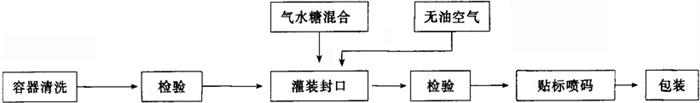

碳酸饮料的包装容器主要有玻璃瓶、PET瓶和铝质二片易拉罐。由于包装容器的不同,在容器的清洗、灌装、封口设备的选配上也不同。碳酸饮料的灌装工艺流程如图2-2-1所示。

图2-2-1 碳酸饮料灌装工艺流程

2.1 等压灌装原理

灌装机的功能是将饮料装入容器内并进行封口。对于含气饮料,灌装机应能保证在灌装过程中尽量减少二氧化碳的损失量,这是衡量含气饮料灌装机性能的重要标志。因此,等压灌装是理想的方法:即首先通过灌装阀向容器内充气,待容器内的压力与灌装机贮液缸上腔的背压相等时充液阀打开,此时饮料依其自重流入容器内。由于在此过程中,混入饮料中的二氧化碳气的压力基本没发生变化,有效地防止了饮料中二氧化碳的外逸,保证了灌装的顺利进行。图2-2-2所示为等压灌装阀结构图。

图2-2-2 等压灌装阀结构图

1-控位圈 2-控位板 3、8、13、28-密封圈 4-回气管 5-分水环 6、11、15、23、30-弹簧 7、9、12、16、22、24、25-O形圈 10-进液阀 14-气阀 17-轴套 18-轴座 19-弹簧座 20-板机 21-锁瓣 26-导套 27-阀座 29-柱塞

图2-2-3所示为等压灌装阀工作状态示意图。

图2-2-3 等压灌装阀工作状态示意图

等压灌装阀灌装过程大致分为五个步骤:

2.1.1 瓶阀对中 空瓶输送至与灌装缸等速转动的瓶托上,瓶托在气压的作用下,沿弧形控制板(凸轮)升高,阀的控位圈罩位瓶口,回气管插入瓶中,瓶口与阀的橡胶圈密封。

2.1.2 开阀充气等压 瓶口与灌装阀密封后,专门机构打开灌装阀中的气阀,贮液缸上腔的二氧化碳气迅速充入瓶中,贮液缸上腔气压与瓶内气压形成等压。

2.1.3 灌装回气

贮液缸上腔气压与瓶内气压等压后,在弹簧的作用下,自动开启进液阀,靠液体的自重,并经回气管上分水环的作用,液体呈伞状沿瓶壁注入瓶中。与此同时,瓶内气体由回气管返回贮液缸上腔。

2.1.4 灌装停止,关阀泄压 当瓶内液位封住回气管的气孔后,瓶颈处气压逐渐高于贮液缸上腔气压,进液停止。在关阀机构的控制下,灌装阀关闭。泄压机构打开排气装置,将瓶颈处高压气体缓慢泄至与大气压相等。泄压过急或不充分,会产生涌瓶现象。

2.1.5 灌装结束 灌装完毕的瓶子随瓶托下降而脱离灌装阀,之后被拨盘导出灌装系统。

3 关键设备

3.1 灌装玻璃瓶的DGP系列等压灌装封口机

等压灌装机多为“灌装-封口”一体机,它由传动部分、灌装缸升降及瓶托升降部分、灌装缸及控制部分、封口部分和电气控制部分组成。玻璃瓶封口主要为皇冠盖的压封。

图2-2-4所示为小型等压灌装封口机结构简图。

图2-2-4 等压灌装封口机结构简图

1-机身 2-减速机 3-调速电机 4-伺服电机 5-出瓶拨盘 6-封口传动机构 7-中间拨盘 8-封口冲头 9-送盖滑道 10-减速机 11-理盖器 12-灌装控制装置 13-灌装缸 14-旋转气接头 15-中心进液 16-电气控制箱 17-升降支柱 18-进瓶拨盘 19-螺旋输送器 20-输送链 21-托瓶气缸 22-轴承

玻璃瓶等压灌装封口机的主要技术参数如表2-2-2所示。

表2-2-2 等压灌装封口机主要技术参数

3.2 灌装PET瓶的DGP系列等压灌装封口机

碳酸饮料的PET瓶包装在市场中的增幅,大大超过玻璃瓶包装。由于灌装原理相同,只需将玻璃瓶等压灌装封口中的压盖装置置换为塑料盖的旋封装置或铝质防盗盖的压纹封口装置即可。

由于PET瓶一般为非回收瓶,容器清洗比较简单,国内外均在开发冲瓶-灌装-封口的“三合一”一体机。这种“三合一”一体机全部采用瓶颈来输送,节省了许多转换部件,避免了PET瓶的磨损,不需要调整冲瓶、灌装、封口的机头高度,能适应各种高度的PET瓶在生产线上灌装。夹瓶颈灌装由于在瓶口与灌装阀密封时,密封力作用在瓶颈上,可以防止瓶身的变形,夹瓶颈封口时,封口力也作用在瓶颈上,同时在封口装置的颈夹上分布有若干小齿,能够防止瓶身在旋封过程中的转动。PET瓶采用夹颈传送降低了设备的成本,提高了设备的可靠性和生产效率。

PET瓶等压灌装封口机的主要技术参数与玻璃瓶的灌装机相同,只是公称生产能力需按照PET瓶的容量进行换算。

3.3 灌装金属二片易拉罐的GDG等压灌装机和封罐机

二片易拉罐的灌装原理与瓶装相同,只须注意由于两类容器的口径差异很大,为保证等压过程中所必须的容器口与阀的密封力,控制密封力的气压或弹簧力应加大。

易拉罐的灌装与封口为两台单机,但动力及控制系统在封罐机上,柔性连接到灌装机,以保证灌装封口过程中容器的同步。易拉罐的封口要比瓶的压封或旋封复杂一些,它是采用二重卷边法,用两个具有不同形状沟槽的滚轮,先后顺序地与罐体和罐盖接合边缘重复地作相对滚转,使两者的边缘因弯曲变形,互相紧密地钩合,达到密封的目的。

二片易拉罐的灌装与封口将在本章第4节、第5节详细论述。

3.4 容器的清洗设备

3.4.1 当玻璃瓶采用回收瓶时,必须配置清洗机。对于大于6000瓶/h生产能力的饮料生产线,常使用通道式浸喷洗瓶机。这种机械包括预清洗、洗液浸泡、洗液喷射、热水喷射、温水喷射、冷水喷射几种工艺工作状态。小于6000瓶/h生产力的饮料生产线可选用毛刷冲洗机,这种小型的洗瓶机占地面积小,投资也少。

洗瓶机应具有除标功能,清洗后瓶子的微生物指标应高于饮用水的标准,有些地方标准要求清洗后瓶内的细菌总数小于50个,大肠菌群不得检出。瓶清洗后对残水及残碱也有一定的约束指标。

3.4.2 对于不作回收使用的玻璃瓶,以及PET瓶、易拉罐,一般使用翻转式冲瓶(罐)机。冲瓶(罐)的设备有许多种结构形式可供选择,冲瓶(罐)用水一般不用洗液,只用净化水即可。

容器清洗设备的选择要与灌装机的生产能力相匹配,一般高于灌装设备生产能力5%~10%为佳,要无级调速,以保证整条生产线的均衡生产。

3.5 空瓶及成品的检验设备

中、小型的饮料生产线,洗后的空瓶及封口后的成品检验,一般均采用灯检箱进行入工目测检验。大型灌装线已经采用空瓶验瓶机对瓶子进行检验。技术水平高的空瓶验瓶机为模块式单元结构设计,具备对瓶口、瓶身高度、瓶身直径、瓶壁厚度、瓶内异物和瓶内残碱等多种检测手段。验瓶机装备有电子原件,采用扫描和摄像技术,设备制造商会根据客户的不同要求,在机器上配置相应的检测项目。

对成品的检验主要是对灌装容量(液面高度)、封口密封情况进行检测。易拉罐成品的检测可选择液位检测仪,这种设备有采用称重式,有采用超声波或射线判断方式,将灌装量不合格的产品挑捡出来。

3.6 贴标及喷码设备

小型玻璃瓶饮料灌装线采用人工贴标。大型灌装线(包括啤酒灌装线)均采用贴标机贴标。设备分为回转式、直线式;用胶可以是冷胶,也可以热胶。进口产品的出标生产能力达到60000瓶/h以上,可以贴胸标、肩标、颈标、背标及其他专用标签。国产贴标机生产能力已达到20000瓶/h以上,比较成熟的是两标贴标机。

PET瓶的塑料环标,多数在吹瓶后用人工套标,通过红外线(或热风)热收缩机固定商标,可口可乐的一些特许灌装厂也采用这种工艺方式。冲瓶前热收缩塑料标不影响瓶子的整理、冲瓶、灌装和封口。灌装后热收缩环形塑料标,会由于灌装过程中瓶外壁有水滴而可能造成商标热收缩的不均匀。大型PET瓶灌装线应选用卷盘进标式贴标机。

喷码技术是一种商品包装印字技术,喷码机利用机内微计算机预先编制的程序,可以非接触性地在容器的各个部位喷印注册商标、出厂日期、保质期等字符,具有一定的防伪、防假冒产品的功能,高、中档饮品的喷码是必不可少的。

3.7 其他设备

3.7.1 一条碳酸饮料生产线,容器及成品的输送机是必备的,输送机的长度要由客户根据中间的面积及生产线的需要,由技术人员设计而定。

3.7.2 生产能力大于10000瓶/h的玻璃瓶灌装生产线,可配置塑料箱清洗机。

3.7.3 生产能力大于4000罐/h的易拉罐灌装生产线,需要在冲罐机前端配备空罐卸垛机。使用自动卸垛机可以提高工效,并可避免罐口的磕碰,保证正常的灌装及合格的封口。

3.7.4 因为碳酸饮料(包括啤酒)是冷灌装易拉罐饮料要经过温罐机(啤酒要经过巴氏灭菌机)才可以进入包装车间。

3.8 碳酸饮料灌装生产线设备的选用原则

一条碳酸饮料灌装生产线,当确定了需要的生产能力之后,要根据容器的形状封口方式、饮料品种、原水水质、夏季当地的气温及水温、标签的材质及形状的基本情况、选择设备的型号及配套的产品。要考虑到企业的发展及容器品种可能的变化,在能够保证最终产品质量的情况下,经济、合理、不过度、不短缺地配置设备。

一般情况下,当生产线的公称生产能力为F时:

灌装封口机、温罐机为100%~110%F;

容器清洗设备、贴标机为110%~120%F;

输瓶系统、输箱系统为130%~150%F;

其他辅助设备为130%~150%F。

凡液体灌装生产线设备的选用,均可参考上述建议。