蜗杆传动

出处:按学科分类—工业技术 南京大学出版社《工程师实用手册》第446页(2114字)

1.传动特点

由蜗杆、蜗轮构成的传动,称为蜗杆传动。蜗杆与蜗轮轴线在空间交错,通常交错角为90°蜗杆传动,具有以下特点:

(1)一般蜗杆头数较少,而蜗轮齿数较多,可获得很大的传动比,结构比较紧凑。单级蜗杆传动,当传递动力时,通常取传动比为10~80;分度机构及传递运动的蜗杆传动,其传动比可达1000。蜗杆头数一般取1,2,3或4。

(2)传动平稳、噪音小;可以实现自锁。

(3)传动效率比较低,一般为0.7~0.8;自锁蜗杆传动效率仅为0.4左右。

(4)蜗轮与蜗杆齿面间滑动速度较大,磨损较快,且易发生胶合,因此,常需要比较贵重的减磨金属(如青铜)制造蜗轮,同时蜗杆齿面应具有较高的硬度和光滑度。

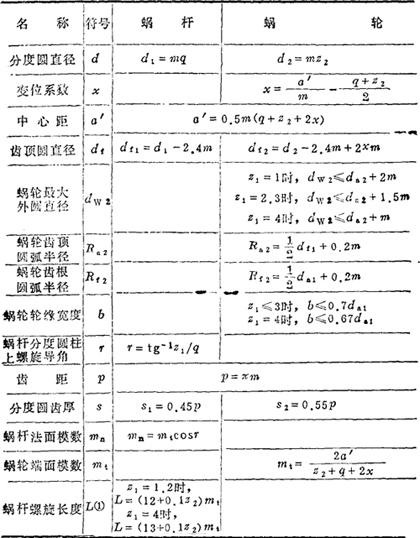

2.蜗杆基本几何尺寸计算(表14-22)

表14-22 阿基米德蜗杆传动尺寸计算

① 当mt≤10时,磨削蜗杆加长量25mm。

时,磨削蜗杆加长35~40mm。

时,磨削蜗杆加长35~40mm。

当mt时,加长40~50mm

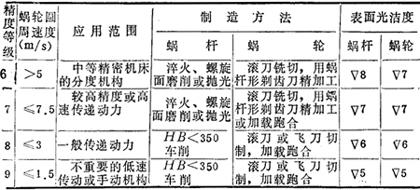

3.蜗杆传动精度等级的选择(见表14-23)

表14-23 蜗杆传动精度等级选择

4.蜗杆传动力与强度计算

1)蜗杆传动力的计算(表14-24)

蜗杆传动力计算

注:T2蜗轮转矩单位以kgf·m计时,系数9549和7024分别改为974和716、2。

表中公式

T1——蜗杆转矩(N·m);

d1——蜗杆分度圆直径(mm);

d2——蜗轮分度圆直径(mm);

γ——蜗杆分度圆螺旋导角;

α——阿基米德圆柱螺杆为20°;

η——蜗杆传动效率η=η1·η2·η3

分别为:啮合效率(η1);搅油损耗效率(η2=0.94~0.99);轴承效率(η3=0.99~0.995:滚,η3=0.97~0.99:滑)。

2)蜗杆传动强度计算

式中 K——载荷系数,K=K1·K2·K3·K4·K5·K6;

K1——动载系数,当蜗杆圆周速度V12≤3m/s时,K1=1;V12>3m/s时,K1=1.1~1.2;

K2——啮合质量系数,一般0.95~1.2,精度系数大;

K3——小时载荷系数,一般0.5~0.9;

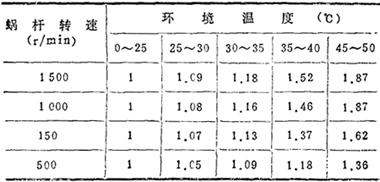

K4——环境温度系数(见表14-25);

表14-25 环境温度系数K4值

K5——工作类型系数,一般1~1.2;

Ke——风扇系数,蜗杆轴不带风扇K6=1,带风扇时

K6=0.8~0.95;

T2——蜗轮轴传递的转矩(N·m);

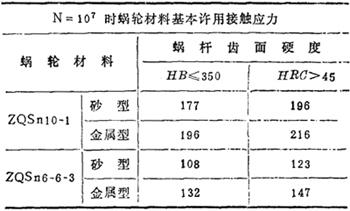

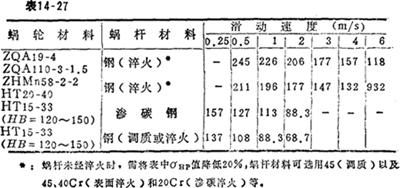

σHP——许用接触应力(见表14-26、27)=

表14-26 许用接触应力 dHP(N/mm2)

无锡青铜、黄铜及铸铁的许用接触应力(σHP)

Ks--滑动速度影响系数,0.7~0.9,滑动良好时系数大;

Zn--寿命系数1~0.67,循环次数高,系数小。