吸收设备设计

出处:按学科分类—工业技术 南京大学出版社《工程师实用手册》第673页(3849字)

利用各组分溶解度不同而分离气体混合物的操作称为吸收。气体的吸收是一种重量的分离操作,它在化工生产中主要用来达到以下几种目的:

第一,分离混合气体以获得一定的组分。例如用硫酸处理焦炉气以回收氨。

第二,除去有害组分以净化气体。例如用水或碱液脱除合成氨原料气中的二氧化碳。

第三,制备某种气体的溶液。例如用水吸二氧化氮以制造硝酸。

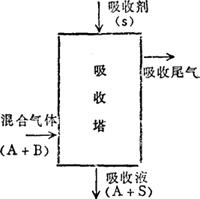

吸收操作示意图见图16-7。

图16-7 吸收操作示意图

1.吸收过程的相平衡关系

在恒定的温度与压强下,使一定量的吸收剂与混合气体接触,溶质便向液相转移,直至液相中溶质达到饱和,浓度不再增强为止,简称相平衡。平衡状态下气相的溶质分压称为平衡分压或饱和分压,液相中的溶质浓度称为平衡浓度或饱和浓度。当总压不高时(如不超过5×105Pa),稀溶液上方的气体溶质平衡分压与该溶质在液相中的浓度之间存在着符合亨利定律的关系。

亨利定律:

P*=Ex

式中 P*——溶质在气相中的平衡分压(kPa);

x——溶质在液相中的摩尔分率;

E——亨利系数其单位与压强单位一致。

2.传质机理与吸收速率

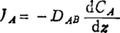

1)分子扩散与菲克定律(Fick)

当物质A在介质B中发生扩散时,任一点处的扩散面量与该位置上的浓度梯度成正比,即;

式中 JA——物质A在Z(给定的)方向上的分子扩散通量(kmol/m2·s)):

——物质A的浓度梯度,即物质A的浓度CA在Z方向上的变化率(kmol/m4);

——物质A的浓度梯度,即物质A的浓度CA在Z方向上的变化率(kmol/m4);

DAB——物质A在介质B中的分子扩散系数(m2/s)。

2)吸收速率方程

(1)气膜吸收速率方程

NA=KG(P-P1)

式中 KG——气膜吸收系数(kmol/(m2·s·kPa));

P——气相主体中的溶质A分压(kPa);

P1——相界面处的溶质A分压(kPa)。

(2)液膜吸收速率方程

NA=KL(Ci-C)

式中 KL——液膜吸收系数(kmol/(m2·s·kmol/m2)或m/s);

C1——相界面处的溶质A浓度(kmol/m3);

C——液相主体中的溶质A浓度(kmol/m3);

3)总吸收系数及其相应的吸收速率方程式

NA=KG(P-P*)

式中 KG——气相吸收总系数(kmol/(m2·s·kPa));

P——吸收质在气相主体中的分压(kPa);

P*——与液主体浓度C成平衡的气相分压(kPa)。

3.吸收塔的计算

1)吸收塔的物料衡算与操作线方程式

(1)物料衡算

V(y1-y2)=L(x1-x2)

式中 V——单位时间内通过吸收塔的惰性气体量(kmol(B)/s);

L——单位时间内通过吸收塔的溶剂量(kmol(S)/s);

y1,y2——分别为进塔及出塔气体中溶质组分的摩尔比(kmol(A)/kmol(B));

x1,x2——分别为出塔及进塔液体中溶质组分摩尔比(kmol(A)/kmol(S))。

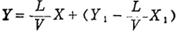

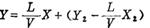

(2)吸收塔的操作线方程式

或

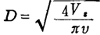

2)塔径的计算

式中 D——塔径(m);

Vs——操作条件下混合气体的体积流量(m3/s);

v——空塔气速,即按空塔截面积计算混合气体线速度(m/s)。

3)填料层高度的计算

填料层高度=传质单元高度×传质单元数

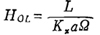

(1)气相总传质高度:

式中 V——塔体积(m3);

α——单位体积填料层所提供的有效接触面积(m2/m3)。

Ω——塔截面(m2);

Ky——常数(吸收系数kmol/(m3·s));

HOG——气相总传质单元高度。

(2)气相总传质单元数

式中NOG为气相总传质单元数。

(3)液相总传质高度

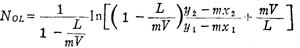

(4)液相总传质单元数

式中  称“脱吸因数”;

称“脱吸因数”; 称“吸收因数”。

称“吸收因数”。

所以填料层高度 Z=HOG·NOG

Z=HOL·NOL

4)塔高的计算

塔高的求法与蒸馏所用的方法相同:即

4.吸收系数的测定

在中间试验设备上或在条件相近的生产装置上测得的总吸收系数,用作设计计算的依据具有一定的可靠性。这种测定可根据整段塔内的吸收速率方程进行。当吸收过程所涉及的浓度范围内平衡关系为直线时,由填料的高度可算出体积吸收总系数为:

式中 GA——塔的吸收负荷,即单位时间在塔内的溶质量

GA=V(y1-y2)(kmol/s):

VP——填料层体积,VP=Ωz(m3);

△ym——塔内平均气相总推动力。

5.设计参考资料

1)若干气体水溶液的亨利系数(表11-64)

表16-64 若干气体水溶液的亨利系数

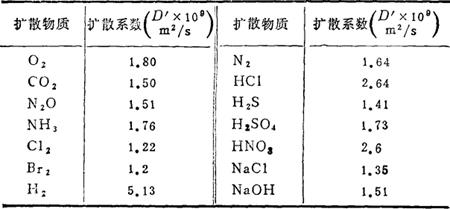

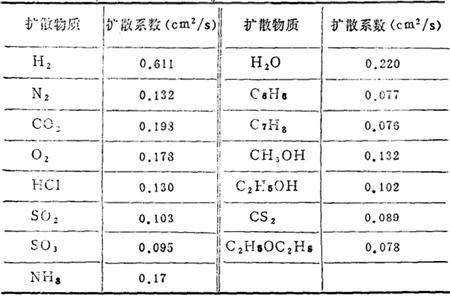

2)一些物质在空气中的扩散系数(表16-65)

表16-65 一些物质在空气中的扩散系数(0℃、101.3kPa)

3)一些物质在水中的扩散系数(表16-66)

表16-66 一些物质在水中的扩散系数(20℃,稀溶液)