蒸馏和吸收塔设计

出处:按学科分类—工业技术 南京大学出版社《工程师实用手册》第680页(3535字)

(一)板式塔

1.塔高

式中 Z——塔高(m);

NT——塔内所需的理论板层数;

ET——总板效率;

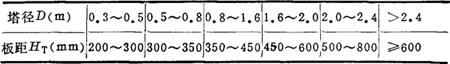

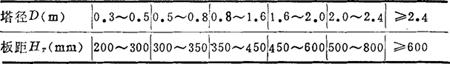

HT——塔板间距(称板距)(m),参考数据如表16-67.

表16-67 浮阀塔板距参考数值

2.塔径

式中 D——塔径(m);

vs——塔内气体流量(m3/s);

v——空塔气速,即按空塔计算的气体线速度(m/s)。

3.溢流装置

板式塔中溢流装置是指溢流堰出口和降液管。其作用是维持板上有一定液层,并使液层均匀。一般取堰长:

LW单=(0.6~0.8)D(单溢流)

LW双=(0.5~0.6)D(双溢流)

式中D为塔径。堰高:

hW=hL-hOw

式中 hL——板上液层高度(m);

hW——堰高(m);

hOW——堰上液层高度(m)。

降液管底隙高度:

式中 Ls——塔内液体流量(m3/s);

LW——堰高(m);

v0′——液体通过降液管底隙的流速(m/s),根据经验,一般可取v0′=0.07~0.25(m/s)

4.塔板布置

塔板有整块式与分块式两种。直径在800mm以内的小塔采用整块式塔板,直径在900mm以上用分块式塔板。塔板面积可分四个区域,即:鼓泡区、溢流区、破沫区、无效区。

5.浮阀的数目与排列

浮阀塔的操作性能以板上所有浮阀处于刚刚全开时的情况为最好,这时塔板的压强降及板上液体的泄漏都比较小而操作弹性较大。浮阀的开度与阀孔处气相的动压有关,而动压的大小取决子气体的速度与密度。气体速度与密度组成“动能因素”作为衡量气体动压大小的指标。气体通过阀孔时的动能因数F0为:

式中 F0——气体通过阀孔的动能因数;

v0——气体通过阀孔时速度(m/s);

ρr——气体密度(kg/m3)。

阀孔气速:

阀孔数N:

式中 vs——上升气体流量(m3/s);

d0——阀孔直径。

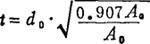

同一排的阀孔中心距t应大致符合以下关系:

等边三角形排列时:

式中 d0——阀孔直径(m);

A0——阀孔总面积, ;

;

Aa——鼓泡区面积(m2)

等腰三角形排列时:

式中 t′——相邻两排阀孔中心线的距离(m);

N——阀孔总数(加压塔开孔率10%以下,常压和降压塔开孔率10~14%)。

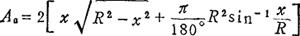

单溢流板塔鼓泡区面积Aa:

式中  ;

; ;

;

Wd——弓形降溢管的宽度(m);

Ws——破沫区宽度(m);

Wc——边缘区宽度(m)。

以上是浮阀塔板设计主要尺寸的计算内容。

(二)填料塔的计算

1.塔径

式中 D——塔径(m);

vs——气体体积流量(m3/s);

v——空塔气速(m/s),一般是泛点气速的50~85%。

2.塔高

填料塔的高度主要取决于填料层高度。而填料层高度常采用以下两种计算方法:

1)传质单元法

填料层高度Z=传质单元高度×传质单元数

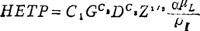

2)等板高度法(默奇经验公式)(1)

填料层高度Z=等板高度×理论板层数

式中 HETP——等板高度(m);

G——气相的塔质量速度[kg/(m2·h)];

D——塔径(m);

Z——填料层高度(m);

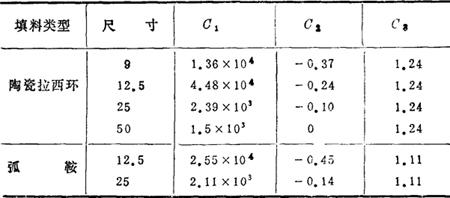

C1、C2、C3——常数,取决于填料类型及尺寸;

α——相对挥发度;

μL——液相粘度(mPa·s);

ρL——液相密度(kg/m3)。

3)填料塔附件

填料塔的附件包括填料支承装置、填料压板、液体分布装置及再分布装置、气体进口分布装置及出口除雾装置等。合理选择、仔细设计塔的附件十分重要,不可掉以轻心。

(三)设计参考资料

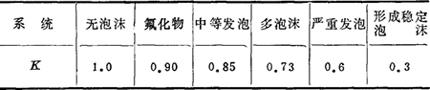

1.物性系数K(表16-68)

表16-68 物性系数K

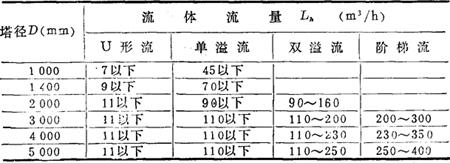

2.液体负荷与溢流类型的关系(表16-69)

表16-69 液体负荷与溢流类型的关系

3.浮阀塔板间距参考数值(表16-70)

表16-70 浮阀塔板间距参考数值

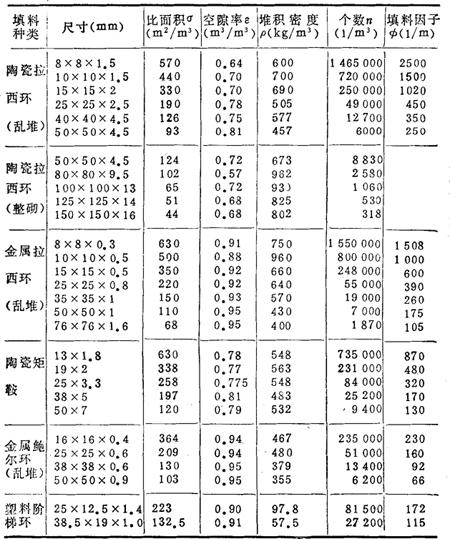

4.几种填料的特性数据(部分)(表16-71)

表16-71 几种填料的特性数据(部分)

5.默奇公式中的常数值

表16-72 默奇公式中的常数值