精馏设备设计

出处:按学科分类—工业技术 南京大学出版社《工程师实用手册》第669页(2790字)

精馏是分离液体混合物的典型单元操作。这种操作是将液体混合物部分气化,利用其各组分挥发度不同的特性以实现分离的目的。

(一)双组分连续精馏塔的计算步骤

1.双组分连续精馏塔的工艺计算主要包括以下内容:

(1)确定产品的流量和组成。

(2)确定精馏塔的类型,如选择板式塔或填料塔,根据塔型,计算理论板层数或填料层高度。

(3)确定塔高和塔径。

(4)对板式塔,进行塔板结构尺寸的计算及塔板流体力学验算,对填料塔需确定填料类型及尺寸,并计算填料塔的流体阻力。

(5)计算冷凝和再沸器的负荷,并确定两者的类型和尺寸。

2.物料衡算和操作线方程

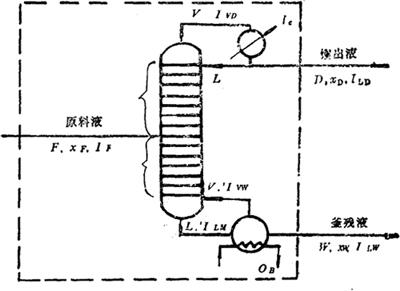

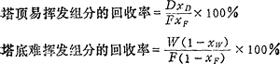

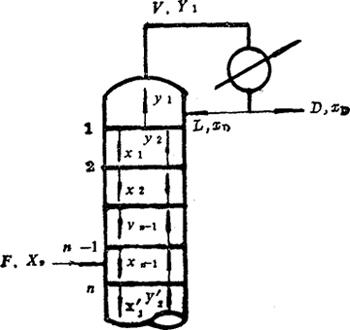

《1)全料物料衡算(图16-5)。

图16-5 精馏塔的物料衡算

总物料:F=D+W

易挥发组分:FxF=DxD+WxW

式中 F——原料液流量(kmol/h);

D——塔顶产品(馏出液)流量(kmol/h);

W——塔底产品(釜残液)流量(kmol/h);

xF——原料液中的易挥发组分的摩尔分率;

xD——馏出液中易挥发组分的摩尔分率;

xW——釜残液中易挥发组分的摩尔分率。

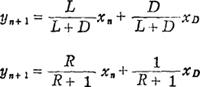

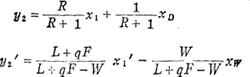

(2)精馏段操作线方程。

式中 yn+1——精馏段第n+1层上升蒸气中易挥发组分的摩尔分率;

xn——精馏段第n层板下降液体中易挥发组分的摩尔分率。

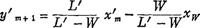

(3)提馏段操作线方程。

式中 x′m——提馏段第m层板下降液体中易挥组分的摩尔分率;

y′m+1——提馏段第m+1层板上升蒸气中易挥发组分的摩尔分率。

(4)理论板层数的求法(逐板计算法)。

式中q为进料热状况号数。

由图16-6可知:y1=xD(已知),从而求得y2;x1′=xn(已知),从而求得y2′。

图16-6 逐板计算法示意图

3.塔高和塔径的计算

(1)塔高的计算。对于板式精馏塔利用板塔效率将理论板层数折算成实际板层数,然后从实际板层数与板间距求塔高。

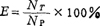

式中 E——全塔效率;

NT——理论板层数;

NP——实际板层数。

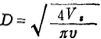

(2)塔径的计算:

式中 D——精馏塔内径(m);

v——空塔速度(m/s);

vs——塔内上升蒸气的体积流量(m3/s)。

(二)连续精馏装置的热量衡算

(1)冷凝器的热量衡算:

QC=(R十1)D(IVD-IcD)

式中 QC——冷凝器的热负荷(kJ/h);

IVD——塔顶上升蒸气的焓(kJ/kmol);

ILD——塔顶馏出的焓(kJ/kmol)。

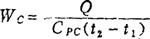

(2)冷却介质消耗量:

式中 WC——冷却介质消耗量(kg/h);

CPC——冷却介质的比热(kJ/kg·℃);

t1,t2——分别为冷却介质在冷凝器进出口处的温度(℃)。

(3)再沸器的热量衡算:

QB=V′IVW+WILW-L′ILm+QL

式中 QB——再沸器的热负荷(kJ/h);

QL——再沸器的热损失(kJ/h);

IVW——再沸器上升蒸气的焓(kJ/kmol)1

ILW——釜残液的焓(kJ/mol);

ILm——提馏段底层塔板下降液体的焓(kJ/mol)。

若近似取ILW=ILm,且因V′=L′-W,则:

QB=V′(IVW-ILm)+QL

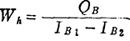

加热介质消耗量

式中 Wh——加热介质消耗量(kg/h);

IB1,IB2——分别为加热介质进出再沸器的焓(kJ/kg)。