棉织工艺设计

出处:按学科分类—工业技术 南京大学出版社《工程师实用手册》第1148页(12371字)

(一)络筒

络筒工序,是棉织厂的第一道工序,也是棉纺厂的最后一道工序,它的主要任务是将管纱或绞纱卷绕成筒纱,以便于下道整经、卷纬等工序的顺利完成。该工序工艺设计可参见“&cult=CN" ID="5EE15FC2740914DFF0F4CABB04DB3272F02C477458F6A91AADF671903F526ADF8FF185EE9572F28B"棉纺工艺设计”部分络筒工序的介绍。

(二)整经

1.工艺配置依据

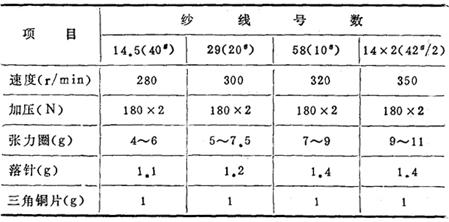

(1)张力圈重量

为使经纱片纱张力均匀,通常采用上、中、下层,前、中、后排的矩形分段配置张力圈;同时要视车速设计的快慢,确定张力圈的重量。表18-172为车速200~250m/min时张力圈重量配置的参考数据。

表18-172 张力圈重量配置参考数据

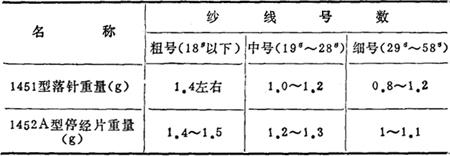

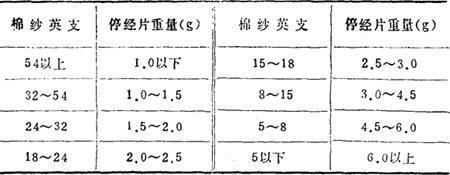

(2)停经片(落针)、三角铜片重量(见表18-173)

表18-173 落针及停经片重量

(3)加压重量

1452A型在小轴时重锤左右一般各为18kg,当直径增大时,可以分段减压。

(4)后筘穿法

有顺穿、花穿、分段花穿等法。

2.工艺参数设计实例

以1452A整经机为例,见表18-174。

表18-1741452A整经机工艺参数

(三)浆纱

1.浆料配方

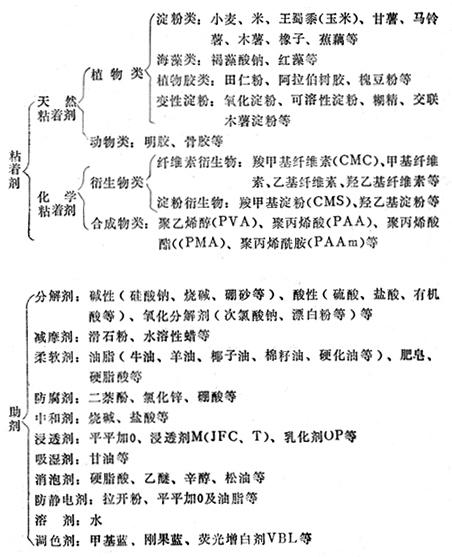

1)浆料的种类与特性

浆料分为粘着剂和助剂两大类

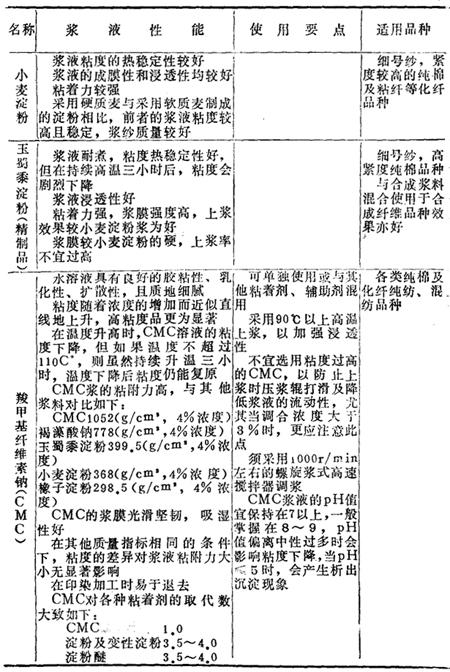

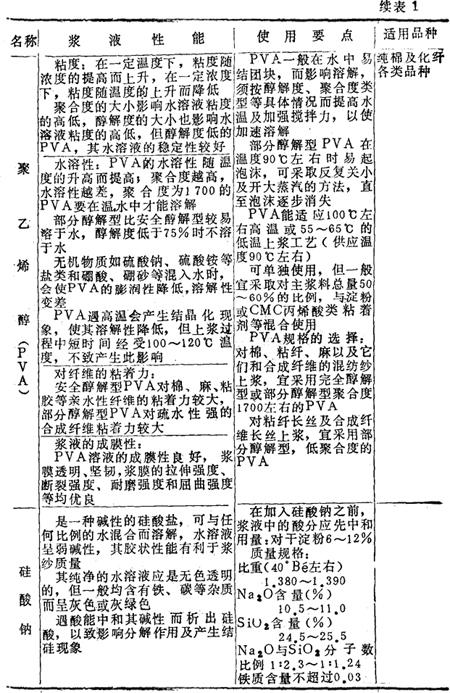

常见的粘着剂、助剂的浆液性能、使用要点见表18-175。

表18-175 粘着剂、助剂性能及使用要点

2)浆料选配依据

合理的浆料配方,必须符合上浆、织造及印染的各种工艺要求,应使调浆及上浆工艺顺利地进行,织造断头少,效率高、成布品质良好,印染加工时易退浆及无损于布质和降低浆料消耗及浆料成本。

通常确定工艺配方时,要根据纤维种类、经纱号数、织物结构等特点,结合浆料来源合理配用粘着剂和助剂。

(1)纤维种类

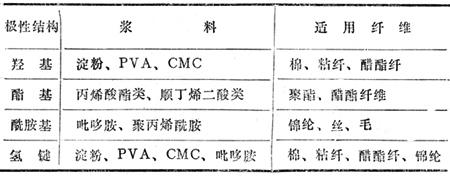

经纱的纤维种类与粘着剂的相溶亲和性,在选用浆料时是非常重要的因素。两种物质具有相同结构的基团时,它们能相互溶解,并且彼此之间的亲和力很大。浆料和适用纤维见表18-176。

表18-176 浆料和适用纤维

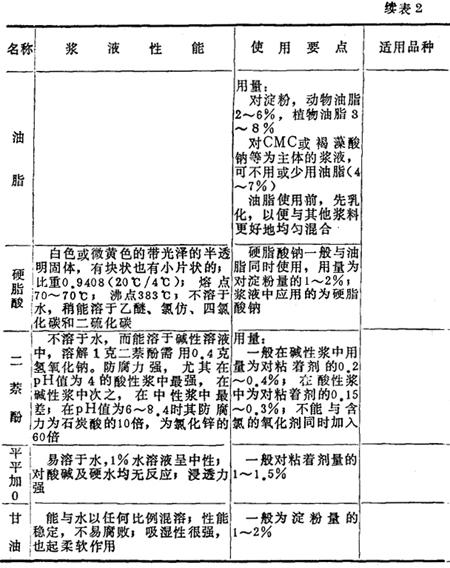

此外,根据不同的具体情况,使用适当的助剂。如淀粉浆配用分解剂、减摩剂、柔软剂、防腐剂;丙烯酸系浆本身很软,无需加柔软剂,而应配用减摩剂;合成浆料可少用防腐剂;动物胶应加防腐剂和柔软剂;碱性浆和褐藻酸钠浆应采用消泡剂。再如,合成纤维的吸湿性差,容易摩擦带电,应当使用吸湿剂和抗静电剂;蜡质多的棉纤维适当加一点乳化剂和浸透剂。

(2)经纱号数与品质

细号经纱,所用原料较佳,弹性和断裂伸长率较大,毛羽也少,但强度较低。故上浆时增强要求较高,上浆率应较高,浆液应有较好的浸透性、粘附性,被覆少些,减摩剂量可减少,适当增加柔软剂。反之,纱线愈粗,上浆时自要求重于被覆,上浆率可较低,多用些减摩剂,柔软剂可少用或不用。捻度大的纱线,因吸浆较差,上浆时应采用流动性较好的浆液,应加浸透剂,对淀粉浆宜多加分解剂。 及以上的线织物一般不上浆。

及以上的线织物一般不上浆。

(3)织物结构

织物组织不同,织造时单位长度经纱所受摩擦次数也就不同;同样情况下,平纹比斜纹次数多,因此平纹上浆率应比斜纹的大。同样道理,同是平纹织物、府绸的应比一般平布高。

对于其它品种织物,在选择浆料时,也可根据其结构特性,参照上述要求进行。

3)浆液配方参考实例

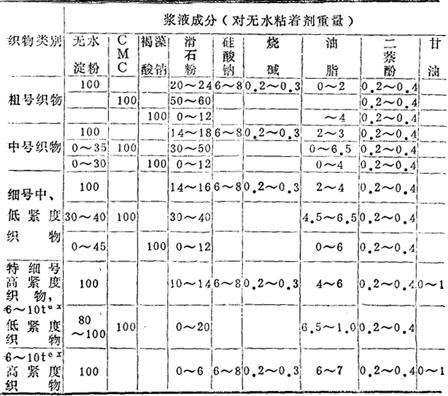

(1)淀粉、褐藻酸钠、CMC浆配方范围(表18-177)

表18-177 定粉、褐藻酸钠、CMC浆配方范围

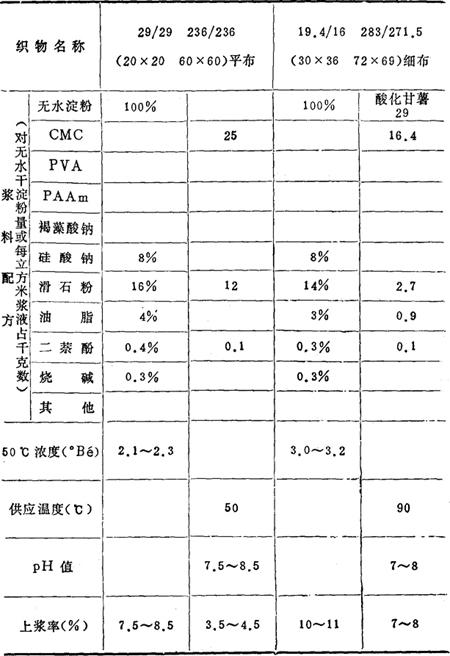

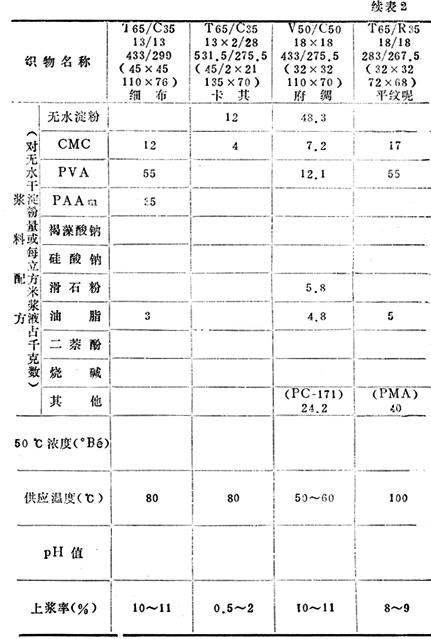

(2)常见织物品种浆料配方实例(表18-178)

表18-178 常见织物品种浆料配方实例

2.浆液调制

调浆方法,一般按浓度鉴别方式,可分为定浓法和定积法两大类。定浓法是以定量的干浆料,加水调成以比重表示的一定浓度的溶液,然后加热煮浆。定积法是以定量的干浆料,加水调成一定体积,然后加热煮浆。目前淀粉浆多数采取定浓法调制,而化学浆则多数采取定积法调制。

下面按照浆料性质分淀粉浆和化学浆两类来叙述调浆方法。

1)淀粉浆调制

(1)浆料准备

A.淀粉准备

在浸渍桶中,将经过按规定时间浸渍的淀粉,撇清上层黄水。加水充分搅匀后,按每单位体积内含无水淀粉量的规定要求,同时校正温度及相应的比重,使单位体积内含无水淀粉量保持不变。

对于干淀粉也可在称重后投入浸渍桶中,加水至一定体积,即可推算出单位体积粉液中的无水淀粉含量。

注意事项:

干淀粉宜在使用前2~3h,投入浸渍桶中加水搅拌;生浆浓度可定得低一些,以减少测定比重时的误差。

B.氧化淀粉及交联木薯淀粉的制造方法

A)氧化淀粉的制造

a.将水磨淀粉生浆撇去黄水后,打入另一装有间接加热管的浆桶内不断搅拌。以稀烧碱溶液中和酸分,使粉液的pH值达到7.5~8,校正浓度为16°Bé(比重1.125)。

b.加温至29~30℃,并不断搅拌。将有效氯含量为淀粉量的1%次氯酸钠,分两次加入,两次间相隔1h。

c.保持浆液温度在28~30℃,不断搅拌,直到10h为止。在此期间须经常测浆液的pH值,如发现pH值在7以下,则须用烧碱溶液中和到7~8,以免制成的氧化淀粉色泽发黄。

d.氧化完毕后,浆中的剩余有效氯,用重亚硫酸钠(即亚硫酸氢钠,分子式NaHSO3)溶液还原。

还原鉴定方法:自浆桶内取少量淀粉液,滴入数滴稀硫酸,使浆液的pH值为6~7,然后以淀粉碘化钾试纸测试,待纸上反应呈现白色为止。

e.将氧化完毕的粉液停止搅拌,沉淀后除去黄水,再用清水漂清1~2次备用。

B)交联木薯淀粉的制造

a.将精制木薯淀粉加水调整浓度至23°Bé左右。

b.用稀硫酸校正淀粉液的pH值至2.5~2.7。

c.加入按无水甲醛占绝干淀粉量0.25~0.3%的比例计算出的甲醛量,进行搅拌反应30min。

d.将淀粉溶液离心脱水,使成为含水38~40%的湿淀粉。

e.将上述湿淀粉送入热风干燥机进行干燥,同时进行交联作用。干燥时的蒸汽压力为180~220kPa,热风进口温度为120~125℃,出口温度为50~60℃,淀粉在干燥机中存留时间20min。成品的水分应控制在12~13%。

f.如果采用不经热风干燥的工艺,则可在加入甲醛后,延长搅拌反应的时间至2~3d。

g.如果欲降低淀粉中的游离甲醛和酸的含量,则可将交联处理后的淀粉,用清水搅拌及撇水1~2次。

C.二萘酚溶液配制

称取规定重量的二萘酚,放入搪瓷桶或铜制容器中。加入相当于二萘酚重量0.4倍的烧碱(如固体烧碱,必须先溶解稀释至30%或以下的浓度),再加以适量冷水,然后用蒸汽直接通入液内烧煮,使二萘酚溶解后,再加冷水稀释待用。

也可在加入烧碱后,用棒搅匀,使二萘酚充分湿润,然后冲入相当二萘酚重的6~10倍沸水,继续搅拌1~2min,使二萘酚完全溶解。

D.硬脂酸钠配制

a.调制硬脂酸钠的配比为:

硬脂酸 1000g

烧碱(36°Bé) 60mL

清水 8000g

b.调制方法:将硬脂酸隔水加热熔化,然后倒入温度60℃左右的烧碱溶液中,不断搅拌,直至呈雪花膏状即成。

E.滑石粉准备

a.煮釜内先放入滑石粉重量5倍左右的冷水,再加入滑石粉量1%的烧碱,然后开动搅拌器投入规定量的滑石粉。开启蒸汽,煮沸后关小蒸汽,续煮30min,关蒸汽,冷却至60℃以下待用。

b.或采用不经煮的方法,只将滑石粉用冷水浸泡,搅匀后备用。

F.油脂准备

A)将油脂放入熔化桶内,以水浴的方法,使其熔化及沉淀杂质。如采取不乳化方法,即可自其上层澄清油液中舀取,称重后待用。

B)油脂的乳化

a.用烧碱乳化:按规定称取澄清的油脂,放入搪瓷桶中。加入油脂重量0.05~0.07倍的烧碱,并加入约为油脂重量一倍的冷水。然后通入蒸汽烧煮3~5min后待用。

b.用乳化剂OP乳化:按规定称取澄清的油脂,放入专用的搅拌桶内,加入油脂重量2.5%的乳化剂OP及0.5%烧碱,再加油脂重量50%的清水,开动搅拌器(螺旋桨式,速度1000r/min左右),2h后即乳化。

G.分解剂准备 几种常用分解剂的准备工作:

a.硅酸钠溶液的准备:称取定量的1∶2.4,40°Bé的硅酸钠倒入搪瓷桶中,加入清水,稀释,搅匀,校正浓度为20°Bé后待用。

b.漂白粉溶液的准备:以少量清水将漂白粉搅溶后即可应用(注意其中有少量不溶物)。

c.烧碱溶液的准备:将烧碱稀释至13°Bé待用。

(2)浆料调合

a.将准备好的淀粉生浆,按定积或定量(最好经过筛子过滤)打入调浆桶不断地搅拌。

b.放入二萘酚溶液。

c.在搅拌片刻后打入滑石粉液。搅匀后测定与校正浆液pH值不低于7。

d.开放蒸汽,加温到50%关汽,焖15min后校正至规定浓度(定浓温度,可随各种淀粉不同的膨化温度而异)。

e.加温至60℃,加入硅酸钠溶液。继续加温到65℃,加入准备好的油脂。继续加热到规定温度(按需要可采取半熟浆或熟浆供应)焖10min左右,即可供应上浆用。

f.如用烧碱作分解剂,则先将淀粉、滑石粉、二萘酚混和后,校正pH值至7。然后开汽加温至约45℃,徐徐加入烧碱溶液,加热至50℃,按规定校正浓度,继续加温至95℃,关汽,焖10min左右,即可供应上浆用。

g.如用次氯酸钠作分解剂,则宜在50℃定浓及校正pH值至7~8后,加入次氯酸钠,焖20min,使其有效氯得到充分作用,再渐渐加热搅拌,至80℃时加入二萘酚溶液及油脂。继续加热至90℃,焖10min即可供应上浆用。

h.如用漂白粉作分解剂,则宜在40℃定浓及校正pH值至7~8后,将漂白粉溶液过筛加入,不断搅拌,并逐渐加温至80℃。加入二萘酚溶液及油脂,继续加热至90℃,焖10min左右,即可供应上浆用。

i.调制木薯淀粉和CMC混合浆时,其调合操作的顺序和方法是,调浆桶中先放入适量清水,加入二萘酚溶液,开动高速搅拌器,倒入规定量的滑石粉,开蒸汽,再倒入规定量木薯淀粉,继续加热及搅拌,直至煮沸,关蒸汽。继续搅拌45min后,此时各种浆料已溶匀。浆液的粘度也已基本稳定,然后加入油脂等其他辅料,搅拌均匀。再加水及调节浆液温度,进行定温和定积。

2)化学浆调剂

化学浆一般采用定积调浆法。油脂及二萘酚的准备与淀粉浆同。

(1)CMC浆调制

a.调浆桶中先放入为CMC重量20倍左右的冷水。倒入规定量的滑石粉及二萘酚溶液,开动高速搅拌器(螺旋桨式,转速1000r/min左右)1~2min后,徐徐倒入规定量的CMC,边搅拌边放冷水冲击上浮的CMC,以加速其溶解,加水至要求体积的4/5左右。开蒸汽加温至稍高于规定的定积温度关汽。继续搅拌,直至CMC全部溶解,再加入水调节温度,在规定温度(不宜低于40℃)中校正规定体积,并校正pH值至不低于7。

b.如需要加入淀粉或其他辅料,应在CMC溶解后,定积之前进行。

c.如需加入油脂,宜在定积后加温至60℃或以上后再进行。

(2)PVA浆调制

一般PVA在常温下不易溶解,必须加温以促其溶解。具体方法如下:

a.调浆桶内先放约为PVA量10倍的清水,开搅拌器,徐徐倒入规定量的PVA,开蒸汽加热至沸,再关小蒸汽,继续加温及搅拌直至完全溶解。一般用慢速搅拌器需时1~2h,如用速度为1000r/min左右的高速搅拌器,则时间可缩短至40~60min。

部分醇解型的PVA,加热至沸腾后,会产生大量泡沫。当因产生泡沫而影响调浆工艺进行时,可先将蒸汽关闭,使泡沫逐渐消失,然后再开蒸汽。如泡沫又剧增,则再次关蒸汽。如此反复数次(一般三四次)后,泡沫问题便可解决,这时再开蒸汽,保持约90℃温度,继续搅拌,直至PVA全部溶解。消除泡沫的另一方法为添加消泡剂。

b.如混用聚丙烯酸酯,则可在PVA溶化后,将聚丙烯酸酯加入PVA溶液中共同搅匀。

c.将各种准备好的辅料加入后,定温、定积,即可供应上浆用。

(3)褐藻酸钠浆调制

a.先将调浆桶底部出口用塞头塞住(以免被褐藻酸钠结块阻塞),放少量冷水,放入规定量滑石粉,再加水至要求调和体积的1/2左右,开蒸汽,并开动高速搅拌器(或采用60r/min左右的中速搅拌器),徐徐倒入规定量的褐藻酸钠及加入油脂和二萘酚溶液,与此同时,再加水至规定体积的3/4左右。加温至80℃时关汽。继续搅拌,直至褐藻酸钠颗粒完全溶解。

b.定温、定积,并校正pH值为7~8,即可供应上浆用。

c.如果需要加入淀粉等辅料,则应在褐藻酸钠溶解后,定积之前加入。

3)回浆处理

回浆输至浆桶后,须采取防腐措施,并迅速冷却。

用二萘酚处理:淀粉浆或淀粉混合浆、褐藻酸钠浆一般均可用二萘酚防腐。二萘酚用量为回浆量的0.25%。

用氯化锌处理:使用氯化锌防腐的用量为回浆量的1‰。

在使用回浆时,必须先检验回浆的质量,按质量决定使用方法。对于符合质量要求的回浆,可在调节pH值后与新浆混合调制使用,或加热后作为降低浓度的浆而直接放入浆槽使用。

3.上浆工艺指标及参数配置

1)浆纱工艺指标

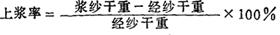

(1)上浆率

主要棉织物在使用不同浆料时的上浆率参考范围见表18-179。

表18-179 各种棉织物使用不同浆料上浆率参考范围

注:①纯淀粉浆指用100%的玉米淀粉、小麦淀粉等。

②化学浆指用100%的CMC,PVA等。

③混合浆指用CMC等分别与淀粉按不同百分比混合使用。

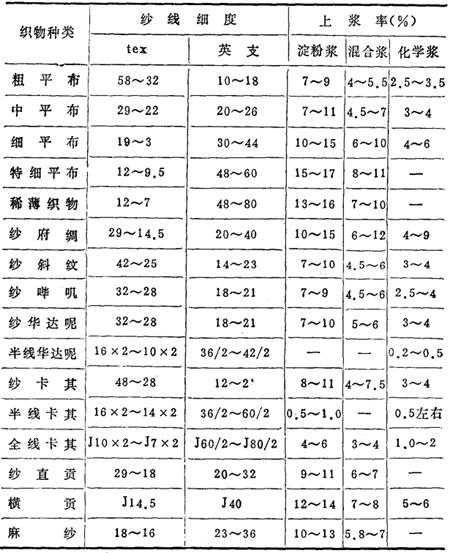

(2)回潮率

表18-180是用淀粉作主浆料,浆纱回潮率的控制范围。用合成浆料时,则取同值或略高的数值为宜。

表18-180 浆纱回潮率

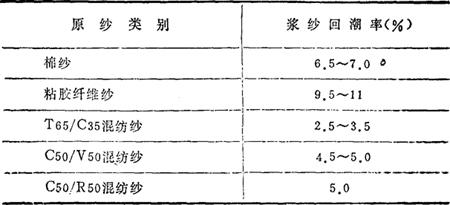

(3)伸长率

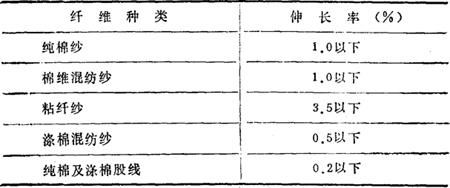

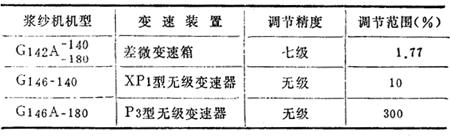

各种纤维伸长率范围与浆纱机配套伸长调节装置调节范围分别见表18-181和表18-182。

表18-181 各种纤维伸长率

表18-182 浆纱机变速装置及调节范围

2)浆纱工艺配置

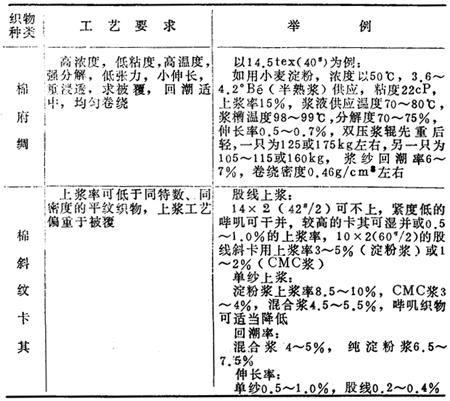

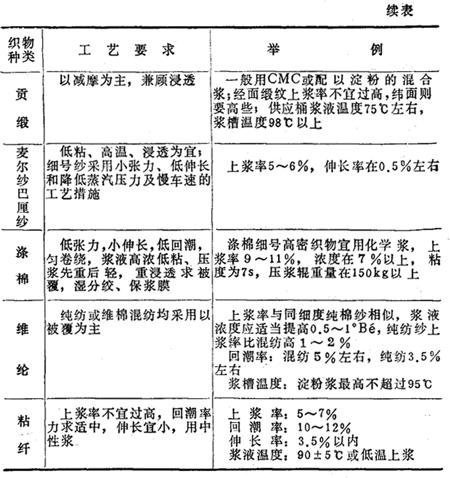

各类织物上浆工艺配置要求见表18-183。

表18-183 几种织物上浆工艺要求及举例

4.浆纱质量控制要点

浆纱的主要质量指标是:上浆率、回潮率和伸长率。这里简要分析控制“三率”要点。

1)上浆率的控制

(1)浆液浓度、粘度、淀粉分解度 浆液浓度大时,粘度也大,浆液浸透差,被覆为主;反之,浆液浓度小时,粘度小,浆液被覆差、浸透好。当浆液浓度一定时,如淀粉分解度高、粘度低,必然也会影响上浆率。

(2)压浆辊加压强度 压浆辊加压强度大,浸透好,被覆少,上浆率低;反之,加压强度轻时,上浆率偏重。

(3)压浆辊包装材料 新绒毯或新包布,上浆较为均匀,被覆不大,浸透较好,上浆率较轻;反之,压浆不匀,浸透差于被覆,上浆率偏高。

(4)浆槽温度 温度低,浆液粘稠,浸透差;反之温度过高,淀粉分解度高,粘度降低,浸透好于被覆、上浆率低。

(5)浸浆长度 浸没辊位置高低,纱线浸入浆液时间长,对纱浸透上浆有利,且不影响被覆效果。但过低会受到水汀喷射影响而浆纱排列不匀。

(6)浆纱机速度 浆纱速度快,压去的浆液少,上浆率偏高;反之,则浸透好,被覆差,上浆率低。

2)回潮率的控制

影响回潮率的主要因素有:烘房温度、排汽风扇、通风机通风量、浆纱上浆率、浆纱机车速等。一般地说,烘房温度低、排气通风量小,上浆率高、车速快都会使回潮率加大。

3)伸长率的控制

调整伸长率的方法主要有改变拖引辊的回转速度和传动直径两种。但影响伸长率的因素还有烘房内穿纱长度、经轴架对经轴摩擦制动力等。

(四)穿经

1)综丝规格确定

综丝长度=2.7×后综的梭口高度+综眼高度

2)停经片的选择(表18-184)

表18-184 各种纱支停经片选择范围

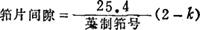

3)筘片间隙计算

式中k为系数,40号筘以上取0.96,40号以下为0.93。

(五)卷纬(以SG193型为例)

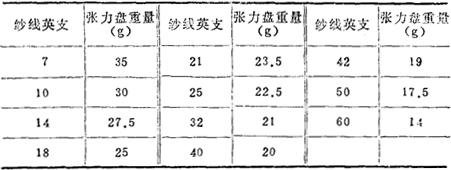

1)张力配置参考数据(表18-185)

表18-185 不同纱支卷纬张力参考数据

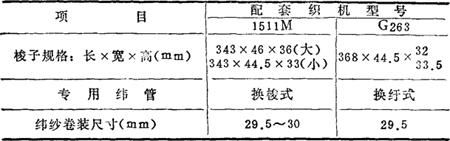

2)卷绕尺寸配置(表18-186)

表18-186 卷绕尺寸配置

(六)热湿定捻

纬纱加热定捻有高温和低温两种。加热定捻高温一般为80~90℃,定捻时间可短些;加热定捻低温一般为40~60℃,定捻时间可长些。筒子直径大,卷绕密度大时,热定捻时间应长些;反之,可短些。纡管纱直接加热定捻时间可更短些。

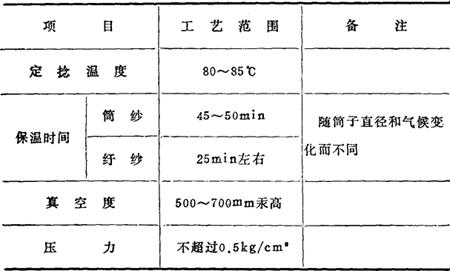

表18-187为涤棉65/35混纺纱定捻工艺。

表18-187 涤棉65/35混纺纱定捻工艺

(七)织造

1.工艺设计原则

(1)改善织物的物理机械性能。

(2)提高织物的外观效应,体现织物的风格特征。

(3)减少织疵,提高下机质量。

(4)减少纱线断头,提高生产效率。

(5)降低消耗。

2.工艺参数配置

1)经纱上机张力

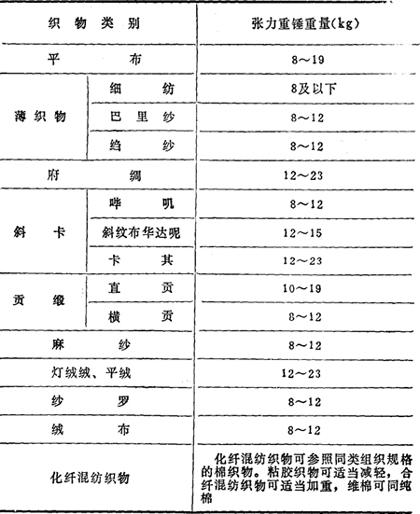

张力重锤配置参考数据(表18-188)。

表18-188 各类织物张力重锤配置参考数据

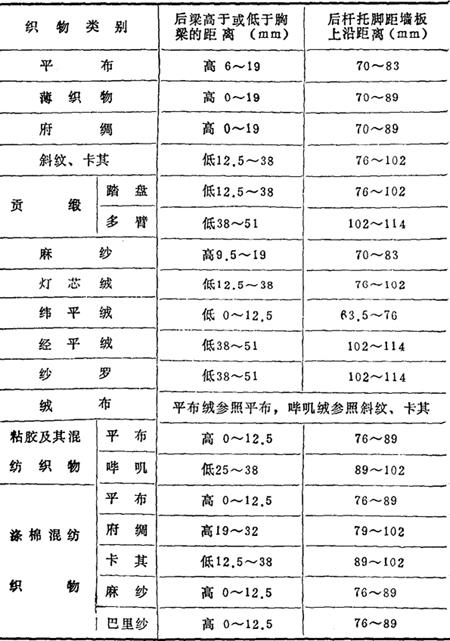

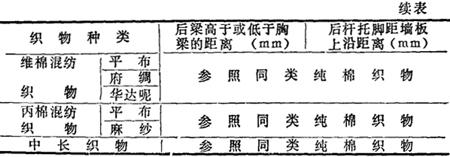

2)经位置线

经位置线的尺寸在梭口前部基本固定不变。边撑杆(L44)通常低于胸梁表面水平6.5mm,边撑盒倾斜角9°左右。织口点高于走梭板表面22mm。后梁高低参考数据见表18-189。

表18-189 各类织物后梁高低参考数据

3)开口与投梭

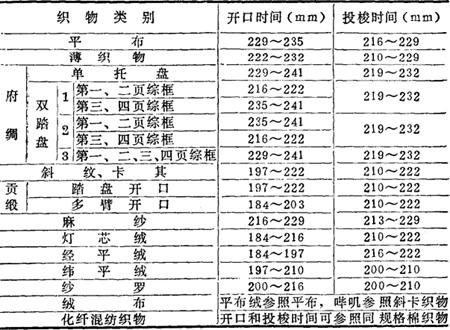

各类织物开口与投梭时间配置参考数据(表18-190)。

表18-190 各类织物开口与投梭时间

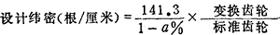

4)纬密计算

其中a%为下机缩率(一般细纺布1%左右,细平布、哗叽2%左右,粗平布、府绸、卡其织物3%左右,灯芯绒、平绒4%左右)。

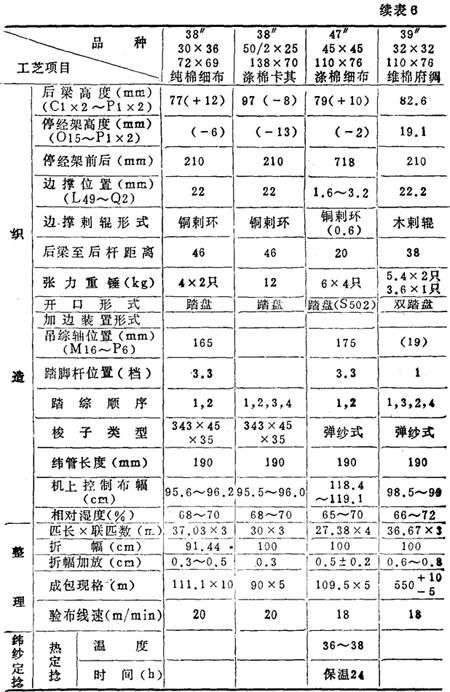

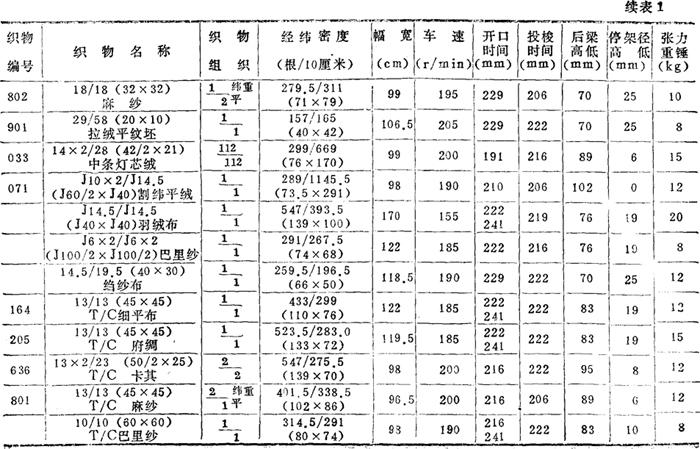

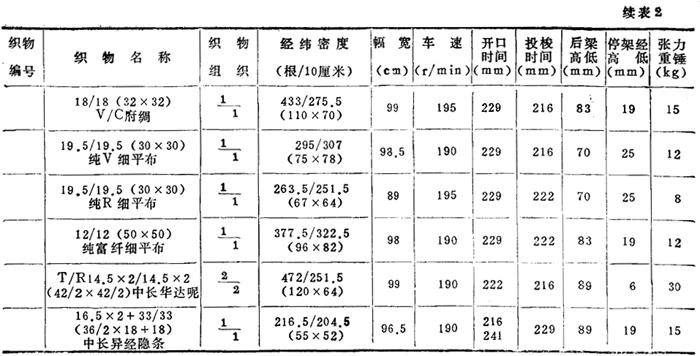

3.各类织物织机工艺参数示例(表18-191)。

表18-191 各类织物织机工艺参数

注:①表中括号数字为相应英制表示法。

②化纤混纺纱混纺比例分别为:T/C:65/35;V/C:50/50;T/R:65/35。

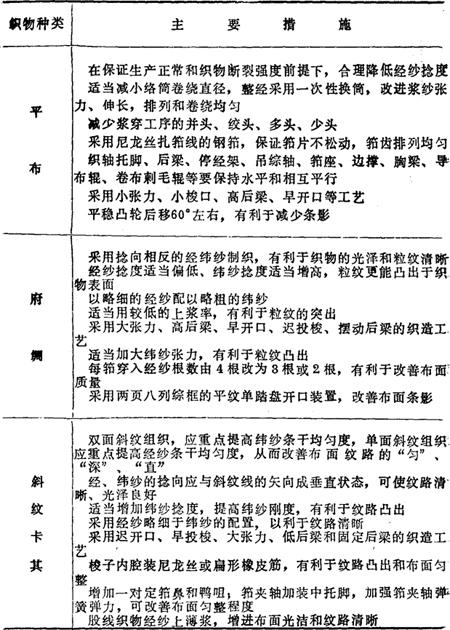

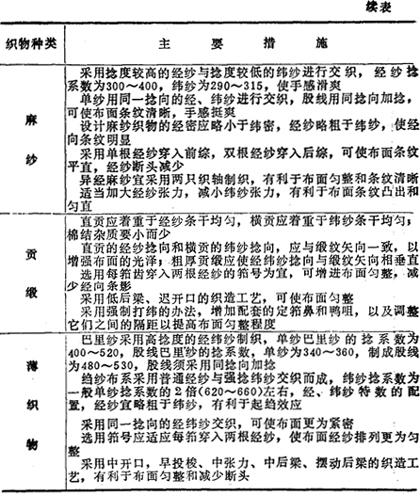

4.改善织物外观效应的措施(表18-192)

表18-192 改善织物外观效应措施

四、棉织工艺设计实例

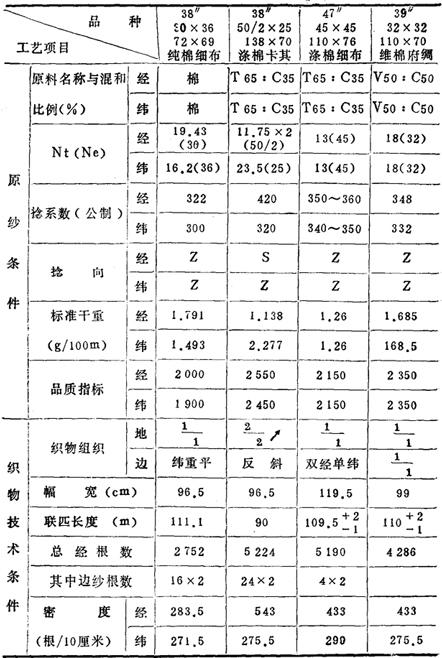

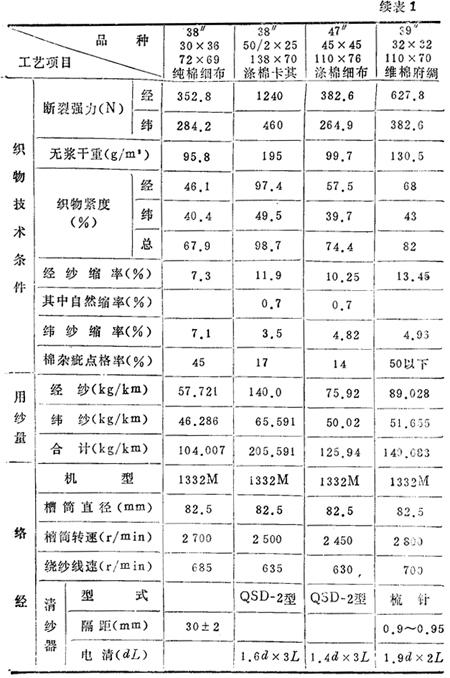

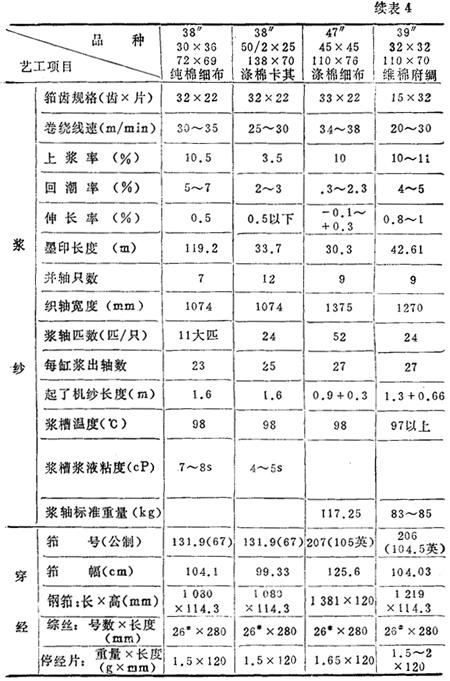

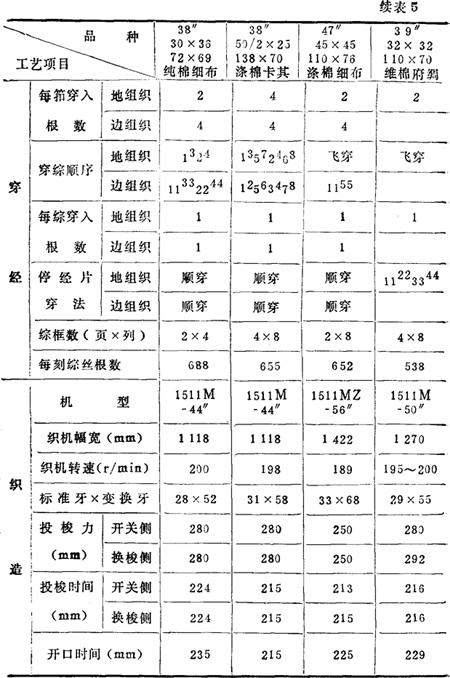

以96.5cm 19/16 283.5/271.5(38″ 30×36 72×69)纯棉细布、96.5cm 11.75×2/23.5 543/275.5(38″ 50/2×25 138×70)涤棉卡其、115.5cm 13/13 433/299(47″ 45×45 110×76)涤棉细布、99cm 18/18 433/275.5(39″ 32×32 110×70)维棉府绸四个织物为例,设计工艺技术参数见表18-193。

表18-193 几种织物工艺设计示例