染色及漂白技术摘要

出处:按学科分类—工业技术 南京大学出版社《工程师实用手册》第1196页(5204字)

(一)浸染

1.直接染料对棉、粘胶纤维的染色

在染液中加10~20%(对可染物的重量)的芒硝,缓慢升温至80~100℃,而后进行30~60min的染色,此后,为提高染色牢度,用染料固色剂进行后处理或进行重氮化显色处理。

2.活性染料对棉、粘胶纤维的染色

在染液中加20~50g/L的无水芒硝,被染料吸收后,要加织物重量的2~20%的纯碱,使染料和可染物反应而固色。染色温度依染料性质而异,常温染色可用60~80℃,染后在热水中皂洗,必要时用菲克斯助剂处理。

3.硫化染料对棉、粘胶纤维的染色

将溶解的染料作为1份,硫化碱为0.5~2份,纯碱1~5份,加水80份混合,煮沸数分钟后,加温水溶解。染色时,在溶解的染液中加芒硝(10~30%的织物重),升温至60℃,用20min升温到90~95℃,染色45min。水洗后用过氧化氢或在空气中氧化显色。

4.还原染料对棉、粘胶纤维的染色

还原染料染色可分为通用法(IN)法,温染(IW)法、冷染(IK)法及特殊染法。所有染法染色后,脱水,在空气中放置10min,再放在含有氧化剂的溶液中处理,显色后进行皂洗即可。

5.酸性染料、金属络合染料及铬媒染料对羊毛的染色

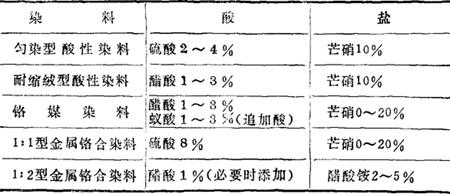

染色助剂大致按下列标准使用,由40~50℃开始染色,在30~60min内升温到100℃,再染30~60min,使用铬媒染料时,取出可染物,补加染料的1/3~1/5重铬酸钾,将可染物放入,再染20~30min。染色助剂见表18-201。

表18-201 染色助剂表

6.活性染料对羊毛的染色

在染液中加醋酸1%、硫酸铵4%、芒硝5%,两性型匀染料1%,将pH值调整至5.6~6.0,50℃时开始染色,在15min升温到60~70℃,保温25min,用20min升温至100℃,沸染30~90min。

7.分散染料对聚酯纤维(涤纶)的染色

(1)载体染色:在染料中加水和分散剂煮练,再加2~5g/L的促染剂制成染浴,30~60min升温100℃,保温染色60~90min。

(2)高温染色:在含有染料及分散剂的染液中开始染色,缓慢升温至120~130℃,染60min。

8.阳离子染料对腈纶的染色

在染料中加1%的阳离子活性剂,1.5%的醋酸,1.5%的醋酸钠,10%的芒硝等组成的染液,缓慢升温,沸水染色。

9.毛/涤混纺品的染色

对中~浅色用分散染料和酸性染料,在中性或弱酸性的同浴中加促染剂进行染色,染深色时,先加促染剂染涤纶,而后进行还原净洗,再用普通法染羊毛。

10.纤维素纤维/腈混纺品的染色

染浅色时用分散染料和直接染料同浴染色,染中色~深色时用阳离子染料和直接染料同浴或二次染法染色。

(二)印花

1.活性染料对棉、粘纤的印花

(1)直接印花法:染料15~50份、尿素100份、热水200份、抗还原剂10份、浆料400~500份、纯碱15份或重碳酸钠30份制成水溶液,加水或储备浆1000份制成印花浆料。印花后进行烘干,采用饱和蒸汽在蒸化机械或蒸箱内连续汽蒸7~12min。在汽蒸前要防止与酸接触和日光直射。最后充分进行皂洗,彻底除去易水解的的染料。

(2)防染印花法:活性染料和纤维素纤维的反应,可用酸或还原剂来阻止,故用此原理来达到防染的目的。例如,用染料200份,石蜡防水剂150份,酒石酸(1∶3溶液)100~400份,荧光增白剂(1∶2溶液)50份,氧化钛(1∶1溶液)200份组成的防染印花染料进行印花。印花后烘干的布,再染底色与进行固色处理,经水洗、皂洗,使防染部分着色。

(3)拔染印花法:是用活性染料进行印花,再用还原剂进行拔染。拔染印花浆料是由雕白粉150份,氧化钛(1∶1溶液)100份,荧光增白剂(1∶10溶液)10份,浆料550份加水1000份而制成。

2.活性染料对羊毛直接印花

活性染料30份,尿素100份,抗还原剂10份、水310份、浆料550份制成印花浆料进行印花、用蒸化机蒸10min,蒸箱汽蒸20~30min。使用的浆料有乳化浆料,低粘度的海藻酸钠、械树胶、NP、山梨糖醇C-5、剌梧桐,结晶树胶等。

3.棉的涂料印花

涂料对纤维没有亲和力,因而在印花时必须用适当的粘合剂固着,印花浆料有各色各样的调制类型,由涂料、粘着剂、促媒剂、分散剂、稳定剂、消泡剂等组成。在印花后,固着的方法有汽蒸、焙固、碱处理等方法,一般用焙固法处理较好。例如,用原色浆液10~100份,粘合剂30~200份,还原剂700~960份制成印花浆料进行印花,在160~180℃下热处理3~5min。

4.转移印花

用具有染料或涂料的印刷油墨,预先将图案印刷在转移用的纸、胶片或薄片上,而后将这些转移纸、胶片放在布面上进行热压,使图案转移到布面上即得,此法主要用于涤纶、腈纶织物的印花。

(三)连续染色

1.浸轧汽蒸加工法

是将织物经染液浸轧后,用汽蒸在短时间内进行染色的方法。此法用于纤维素纤维、合成纤维的染色。使用的染料范围较广,其中有直接、硫化、还原、活性及分散染料等。染聚酯等合成纤维时,必须用高温或高压汽蒸。棉、粘纤用活性染料染色时,一般加工的流程是浸轧(染液)→烘干→还原(碱或盐)→汽蒸→洗净。汽蒸的条件,在酸性染料染锦纶时,在常压下100~105℃,汽蒸1~2min;用直接染料染铜氨纤维织物时,在常压下100~105℃,汽蒸1~2min;用直接染料染铜氨纤维织物时,在常压下汽蒸1min就得到良好的染色效果

2.轧卷冷堆染色法

用活性染料染棉、粘纤、羊毛时,将织物浸轧后,卷绕在滚筒上,放置24h进行洗净即可。

3.热熔染色

在涤纶染色时,经浸轧、烘干、焙烘即可。在160~200℃的温度下热处理60s左右。

(四)氧化还原漂白

1.漂白剂

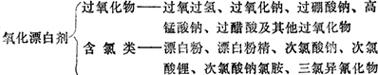

漂白剂是将纤维中含有的色素或附着色素的物质,经化学分解,不使纤维脆化,使纤维变白的药剂。它是属于氧化剂及还原剂的一个部分,主要的漂白剂有以下几种:

还原漂白剂:亚硫酸氢盐、酸性亚硫酸钠、甲醛化次硫酸锌。

还原漂白剂漂白纤维易产生脆化,使色素还原,难以得到好的白度,羊毛、丝等有用此药剂漂白的,但一般都用氧化漂白剂。

2.棉的漂白

(1)亚氯酸钠法:此法的特点是精练与漂白同时进行,不损伤纤维。合成纤维和棉混纺或交织时,过去难以漂白,现今用亚氯酸钠法进行漂白已逐渐得到广泛的应用。用亚氯酸钠进行漂白时,首先要进行活化,活化的方法有氧活化法、次氯酸盐活化法及脂活化法等。氧活化法是最常用的一种,是用醋酸或蚁酸处理。漂白液的pH是3.5~4.0,温度80~90℃,处理1~2h。

(2)过氧化氢法:此法比氯漂白操作简单,具有纤维损伤少、漂白度耐久性好等特点。用过氧化氢0.5~1.5%、硅酸钠1~3%的漂白液,适量加一些润湿剂,漂白4~8h。

3.粘纤的漂白

要求特别白的织物或染鲜艳色的坯布需要进行漂白,而一般的染色织物很少进行漂白。应用的漂白剂有漂白粉、次氯酸钠、过氧化氢等。漂白方法有卷染法和浸渍法。过氧化氢比较温和不损伤纤维,去除容易。例如,用过氧化氢(35%)0.1~0.5%,硅酸钠0.1~03.%,pH10~11,温度60~80℃的漂白液中,处理1~12h。

4.羊毛的漂白

与粘纤一样,对要求特别自的织物时才漂白。全漂白时,必须先进行氧化漂白,而后还原漂白,在用还原漂白时,就称为半漂白,漂白后长时间的放置,受到空气氧化,有回色的现象。

(1)过氧化氢漂白:操作简作,是得到广泛应用的氧化漂白法。例如,用过氧化氢溶液(30%)1~2%,加氨水呈弱碱性,冷浴时,一夜或用50~70℃处理3h。

(2)亚硫酸钠法:此法成本低,容易操作,在还原漂白法中这种方法应用较广。具体方法是在用亚硫酸钠(32°Bé)10~30%,浓硫酸(65°Bé)10~15%的漂白液中,在常温下浸5h,而后充分水洗即可。

(五)荧光增白

荧光增白是采用荧光增白剂提高白度的方法,荧光增白剂是吸收紫外线能量,放出青色光的染料,可减少黄度。

1.棉的荧光增白

实用的有二氨基芪类、苯并咪唑类、氧杂萘邻酮类等增白剂,在与漂白并用时,耐氯牢度不够好,通常与过氧化氢并用,其方法是用0.2~0.5%,处理10~20min。荧光增白剂用于天然纤维时,其耐日光、耐酸及耐氯牢度方面较差。

2.粘纤的荧光增白

使用多的是氨基芪衍生物。方法是用荧光增白剂0.1~0.5%,芒硝10~20%,浴比1∶20,温度60~90℃处理60min。

3.羊毛的荧光增白

多在羊毛还原漂白后或与漂白同时进行。若是不漂白,只进行增白处理,不仅增白效果不好,而且在日光下容易变黄。荧光增白剂一般耐光牢度较差,当漂白还不十分自时,可用少量的荧光增白剂来弥补。常用1,2-苯乙烯(芪)和吡唑类型荧光增白剂,pH4~5,浓度0.1~0.5%,温度40~90℃,处理30~60min。与漂白粉(亚硫酸钠)同浴处理时,温度用50~60℃。染鲜艳色时,在染浴中添加0.1~0.3%荧光增白剂,也具有增白作用。