钻削方法及特点

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第182页(3122字)

(一)工件的装夹

钻孔前必须先将工件夹紧固定,以防钻孔时工件移动、转动、孔位置偏移,甚至折断钻头。当装夹小而薄的工件时,可用钳子夹持;装夹小而厚的工件时,则可用小型平口钳(图3-23a)装夹。

图3-23 钻削时工件的夹持

a.平口钳夹持 b.压板螺栓夹持并挡住旋转 c.钻模夹持

当装夹大直径孔件、较长的型钢件且不适合平口钳夹紧时,可直接用压板、螺栓和垫铁将工件直接固定在钻床工作台上,用压板螺栓等装夹。装夹时,用手握持工件,既可压紧又可挡住可能要旋转的方向(图3-23b)。螺栓应尽量靠近工件,以增加压紧力;垫铁的高度应略大于或等于工件的压紧面,垫铁的上下面形状随被垫零件外形而定。

然而,压板螺栓夹紧前需要按画线标志的孔位置进行找正。因此在成批和大量生产时,常采用图3-23c所示在工件上用钻模夹具装夹,用钻模钻孔可免去画线,并可提高一级孔的精度。

(二)加工工艺过程

1.钻前定心找正

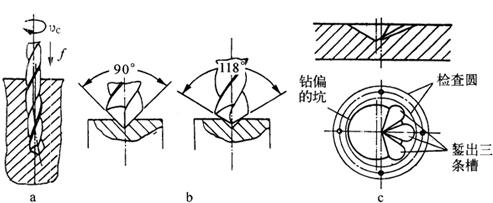

钻孔前一般先用样冲将孔中心眼冲大一些,以便于钻头横刃定心准确,切入时不易引偏。为避免在钻床上钻孔的孔形误差(图3-24a),一般在切入前用顶角小于90°和刚性好的钻头,或用大直径的短麻花钻头预钻一个锥坑,以便钻头定心(图3-24b);若锥坑与所画的钻孔圆周线不同心,可用样冲在应钻掉的位置上錾出几条槽,以便将钻偏的中心纠正过来(图3-24c)。

图3-24 钻前找正

a.钻床钻孔 b.钻孔前预钻锥坑 c.钻槽纠正

2.钻削操作要领

(1)钻深孔:用麻花钻钻较深的孔时,要经常退出钻头以排出切屑和进行冷却,否则可能使切屑堵塞在孔内卡断钻头,或由于过热而增加钻头的磨损,并且对钻孔质量也有一定影响。同时,还需要及时磨两个主切削刃使两者对称一致,以使两主切削刃的径向切削力互相抵消,从而减少钻头的引偏。

(2)钻通孔:工件上的通孔在即将钻穿时,由于钻头尖的轴向阻力突然减小,钻床进给机械的间隙和弹性变形突然恢复,若不减小进给量,将使钻头瞬间以很大的进给量自动切入,致使钻头折断或钻孔质量降低;若将自动进给改换为手工进给,因减小了进给量,便可减小轴向压力,从而避免上述现象的发生。

(3)钻大孔:直径超过30mm的大孔,由于有较大的轴向抗力,很难一次钻出,一般分两次钻削。先用0.5~0.7倍孔径的钻头钻出一个直径较小的孔(为加工孔径的0.2~0.4倍),再用第二个钻头将孔扩大到所要求的直径,这时横刃不参加工作;切屑较窄,切削轻快,孔壁质量与生产率均得到一定的提高。

(4)钻浅孔:钻无需钻透的浅孔时,可根据钻孔深度预先调整挡块,并随时测量、检查实际钻孔深度。

(5)钻斜面孔:在斜面或曲面上钻孔时,为减少钻孔开始时的引偏,用钻套为钻头导向更为必要。

3.钻削冷却润滑

钻孔时为了降低切削温度,提高钻头的耐用度和保证钻孔质量,除了采用其他方法外,要及时注入充足的切削液,以便快速冷却切削热,防止刀刃产生积屑瘤和加工表面硬化。同时,流入钻头前刀面与切屑之间的切削液,也可使钻头后刀面与切屑表面和孔壁之间形成吸附性润滑油膜,起到减少摩擦、降低钻削阻力和切屑温度等作用,从而提高钻头的切削能力和孔壁的表面质量。各种材料钻孔时所用的切削液如表3-5所示。

表3-5 各种材料钻孔用切削液

4.钻削用量合理

钻削时,钻头每转一周轴向移动距离(即进给量s,mm/r)和切削速度(即吃刀深度h,mm)的比值大小,决定切削速度(v,m/s)的高低,这三个参数即为切削用量。

合理选择切削用量,可避免钻头过早磨损,防止钻头损坏或机床过载,提高工件的钻削精度,改善孔的表面粗糙度。

通常在实心材料上钻孔时,其切削深度h等于钻头的半径,当材料的强度、硬度较高或钻头直径较大时,宜用较低的切削速度(即转速低、进给量少)配上导热率好、润滑性好的切削液;当材料强度、硬度较低或钻头直径较小时,则可选用较高的转速,进给量也可适当增加;当钻头直径小于5mm时,选用高转速、手动进给。

(三)钻孔加工特点及应用

1.钻孔加工特点

(1)若钻头横刃定心不准,刚性和导向性较差,则切入时易引偏,切削时易弯曲。因此,用标准麻花钻加工孔时,不仅需要预定心,增加工序和工具,还需要刃磨横刃,缩短其长度,以便减少钻头的引偏。

(2)若钻头两主切削刃与轴线不对称,钻削时两刃径向分力不等,将引起孔径扩大,致使孔径尺寸误差加大。

(3)由于钻孔的切屑较宽,在孔内被迫卷成螺旋状,流出时将刮伤已加工表面,并且轴向抗力较大,50%的轴向抗力是由横刃产生的。因此,为分散和减小轴向抗力,钻大孔时还必须分两次钻削成型。

总之,由于钻削的工艺特点决定,用标准麻花钻加工孔,精度较低,表面较粗糙,一般加工精度在IT10以下,表面粗糙度Ra值大于12.5μm,生产效率也较低。

2.钻孔的应用

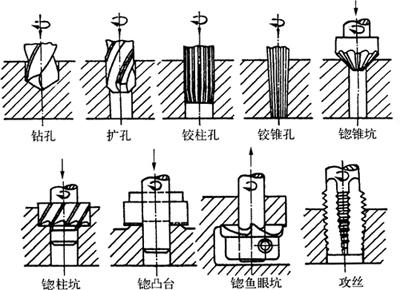

尽管在钻床上可以完成很多工作(图3-25),但其中钻孔主要用于粗加工,如精度和粗糙度要求不高的螺钉孔、油孔等。一些内螺纹在攻丝前需要先进行钻孔;精度和粗糙度要求较高的孔,也要以钻孔作为预加工工序。

图3-25 在钻床上进行的主要工作

单件、小批生产时,中小型工件上的小孔(一般 <13mm),常用台式钻床加工;中小型工件上直径较大的孔(

<13mm),常用台式钻床加工;中小型工件上直径较大的孔( <50mm),常用立式钻床加工;大中型工件上的孔,则应采用摇臂钻床加工,回转体工件上的孔多在车床上加工。

<50mm),常用立式钻床加工;大中型工件上的孔,则应采用摇臂钻床加工,回转体工件上的孔多在车床上加工。

在成批和大量生产中,为了保证加工精度、提高生产效率和降低加工成本,广泛使用钻模、多轴钻或组合机床进行孔的加工。

精度高、粗糙度小的中小直径孔( <50mm),在钻削之后,常常需要采用扩孔和铰孔进行半精加工(有关知识可查阅《机加工工艺手册》)。

<50mm),在钻削之后,常常需要采用扩孔和铰孔进行半精加工(有关知识可查阅《机加工工艺手册》)。