冲裁切割方法

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第602页(2644字)

冲裁切割是利用冲模将预先剪切好的金属板条料沿封闭轮廓线分离的加工方法,包括冲孔、落料和修整等工序,是生产各种形状复杂、精度要求较高,以及需要量较多的中、小平面零件和展开毛料的主要加工方法。

(一)冲裁工艺过程

冲孔和落料工序中,板料变形过程和所用模具结构一样,都是由起上剪刃作用的凸模和起下剪刃作用的凹模相互冲切完成。两者的区别在于落料是从板料上分离出所需的裁件,而冲孔则是从板料上分离出废料,即冲出孔洞。

1.冲裁工作原理

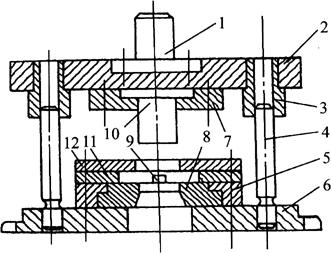

如图8-40所示,凹模用压板固定在下模板上,下模板用螺栓固定在冲床的工作台上,凸模用压板固定在上模板上,上模板可通过模柄与冲床的滑块连接,随滑块作上下运动。同时,导柱和套筒配合可保持凸模向下运动能对准凹模孔,并在凸模、凹模之间保持均匀间隙。工作时,条料在凹模上沿两个导料板之间送进,碰到定位销为止。

图8-40 冲裁切割原理

1.模柄 2.上模板 3.套筒 4.导柱 5.压板 6.下模板 7.压板 8.凹模 9.定位销 10.凸模 11.导料板 12.卸料板

凸模向下冲压时,冲下的零件或废料进入凹模孔,而条料则夹住凸模一起回程向上运动,条料碰到固定在凹模上的卸料板时被推下。而后条料继续在导板间送进,重复上述动作,冲下第二个零件或废料。

2.冲裁件分离过程

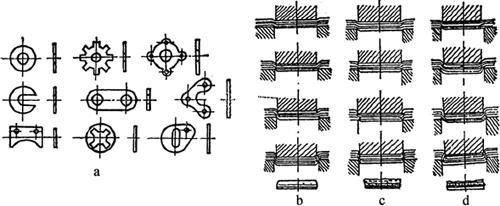

冲裁时,板料置于凸模、凹模之间,当凸模压住板料向下运动时,板料在外力作用下,首先产生弹性弯曲变形,进而产生塑性变形(图8-41a)。

图8-41 冲裁变形和分离过程

a.弹性和塑性变形 b.板料出现裂纹 c.板料被分离 d.板料断口分析

当凸模、凹模刃口附近的材料内应力达到一定极限时,板料从凸模和凹模刃口尖角开始出现裂纹(图8-41b),随着凸模继续下压,上下裂纹向内扩展直至会合,板料即被冲断(图8-41c)。

整个冲裁过程中材料要经历弹性变形、塑性变形和断裂三个阶段,检查板料的冲裁断口时,可以看到反映材料塑性变形阶段的光亮带及粗糙发暗的断裂带(图8-41d),与剪切时大致相同。

(二)冲裁断面质量

1.冲模工作间隙的影响

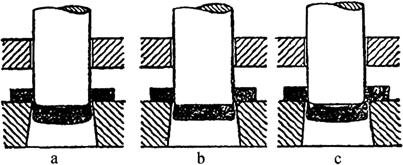

冲裁件的质量指标主要有断面光滑、尺寸准确和外表平整三种。冲裁模凸模、凹模刃口的间隙是保证冲裁质量的重要因素,合理的间隙可使板料从凸模、凹模刃边始裂的上下裂纹重合,断面没有裂口和毛刺,质量最好(图8-42a)。否则,凸模、凹模间隙过小时,上下两个剪裂纹错开,断面不平且有毛刺(图8-42b),还加速模具刃口磨钝;凸模、凹模间隙过大时,撕裂现象严重,出现拉断毛刺(图8-42c),影响裁件质量。

图8-42 冲裁件及其断面质量

a.冲裁件 b.合理间隙 c.间隙过小 d.间隙过大

通常合理的单边间隙应为板料厚度的5%~15%,且凸模的尺寸比凹模的尺寸小。

2.冲模刃口锋利程度的影响

冲裁质量还取决于冲模刃口的锋利程度、板料性能等因素。即使间隙合理,若冲模刃口变钝,同样也会产生毛刺,其中凸模刃口变钝会使裁件产生毛刺(图8-43a)。

图8-43 冲模刃口变钝形成的毛刺

a.裁件有毛刺 b.孔边有毛刺 c.裁件和孔边都有毛刺

凹模刃口变钝会使所冲的孔口留下毛刺(图8-43b),凸模和凹模刃口都变钝,则在裁件和孔边都会留下毛刺(图8-43c)。因此,冲裁模的尺寸精度直接影响到裁件的尺寸精度,冲裁模制造精度高,在其他条件同等的情况下,冲裁件的精度也高(表8-21)。

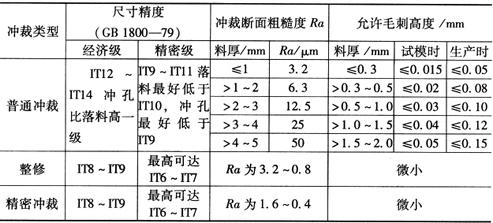

表8-21 冲裁模精度与冲裁件精度的关系

3.冲裁件的尺寸精度

冲裁件的尺寸精度是指冲裁件实际尺寸与基本尺寸的差值,差值越小,冲裁件尺寸精度越高,一般可分为精密级和经济级两类。精密级是冲压工艺技术上所能达到的精度,其模具制造精度较高,冲裁件外形尺寸精度可达到IT10级,内孔尺寸可达到IT9级。

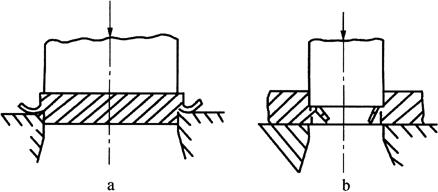

经济级是可以用较经济的手段达到的精度,其模具制造精度一般,冲裁件尺寸精度不高于IT12级(表8-22),若要提高其尺寸精度,则需冲裁后再将裁件的内、外缘按规定施以整修工艺(图8-44),或直接采用精密冲裁工艺。

表8-22 各种冲裁加工的冲裁件精度及粗糙度

注:(1)Ra与材料力学性能及料厚有关,表中Ra值是普通金属板材冲裁时的参

图8-44 整修工序

a.外缘整修 b.内孔整修考值。

(2)毛刺高度与冲裁条件、材料力学性能及料厚有关,表中数值为普通金属

板材冲裁参考值。

整修在专用整修模上进行,模具间隙为0.006~0.01mm,修整单边切除量为0.05~0.2mm,整修后的切面粗糙度Ra值为0.8~1.6μm,尺寸精度可达IT6~IT7。