冲裁件结构设计

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第616页(2774字)

(一)冲裁件外形设计

设计时,落料件的外形和冲孔件的孔形应力求简单、对称,多采用圆形、矩形等规则形状(图8-52a),尽量避免复杂形状,以便简化模具结构,使排样时废料最少。

图8-52 冲裁件外形及圆角半径

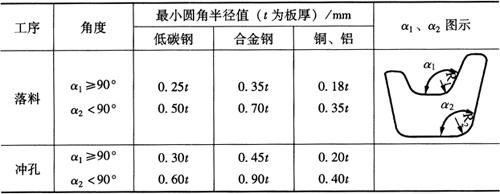

a.合理外形 b.内外圆角半径

同时,冲裁件的内、外转角处还应避免尖锐的清角,在各直线或曲线连接处设置适当的过渡圆角(图8-52b),并且其外形和内孔的最小圆角半径可根据弯曲角度按经验公式计算,或根据使用材料参考表8-27适当选取,以便使用通用机床加工模具,并减缓刃口的磨损。

1.按经验公式计算最小圆角半径

(1)落料时:当α≥90° R1≥(0.25~0.70)t

α<90° R2≥(0.50~0.90)t

(2)冲孔时:当α≥90° R3≥(0.30~0.80)t

α<90° R4≥(0.60~1.00)t

其中:R1、R2、R3、R4为圆角半径(mm);α为连接处的夹角(°);t为板料厚度(mm)。

2.按使用材料选取最小圆角半径

常用的低碳钢、合金钢和铜及铝材料件的最小圆角半径R值如表8-27所示。

表8-27 冲裁件的最小圆角半径

3.省材料的冲裁件外形

图8-53b所示落料件为不合格设计外形,不利于制模及冲制成型。而图8-53a落料件虽可冲制,但其上排料图浪费材料,对于图中圆与圆之间的直线连接和内锐角连接,可保持其孔距不变,改变零件的外形为其下图中的圆弧曲线连接,且过渡圆角半径R≥(0.3~0.9)t,这样不仅节约材料,使材料的利用率由38%提高到79%。还使其外形美观并利于模具制造。

图8-53 冲裁件外形与节约用料

a.不合理改为合理外形 b.不合理落料件外形

(二)冲裁件外形最小尺寸设计

1.规则外形的最小尺寸

冲裁件可冲裁加工的最小尺寸,与裁件的形状、板厚及材料性能有关。采用一般冲模在软钢上所能冲出的最小尺寸:圆形零件的最小直径应等于板厚t;方形零件的最小边长应等于0.9t;矩形零件的最小短边应等于0.8t;长圆形零件两直边最小距离应等于0.7t。

2.不规则外形的最小尺寸

当冲裁零件的外形中有凸出或凹入部分(图8-54b)时,这些部位不能太窄太深,其宽度和深度应根据材料的性质按经验公式进行计算:

图8-54 冲裁件外形尺寸最小值

a.悬臂和窄槽 b.凸出和凹入

(1)软钢、黄铜等材料应使其宽度b=(1.0~1.2)t。

(2)紫铜、铝应使其宽度b=(0.8~0.9)t。

(3)高碳钢或合金钢等硬材料应取b=(1.5~2.0)t。

(4)板厚t<1.0mm时按1.0mm考虑。

(5)悬臂和窄槽的长度最大为5b(图8-54a)。

通常,不规则外形件在悬臂和窄槽处最薄弱,其凸模和凹模应采用镶拼结构。

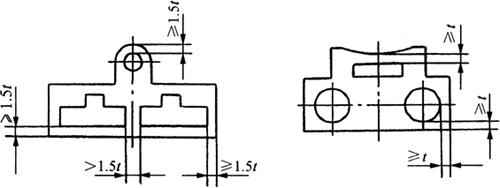

(三)孔距与边距最小尺寸设计

冲裁件上孔与孔之间、孔与外形边缘的尺寸不能太小,以免影响凹模强度和冲裁质量。当冲孔边缘与冲裁件外形边缘不平行时应不小于板厚t,平行时应不小于1.5t;外缘凸出或凹进尺寸距孔边应大于1.5t,如图8-55所示。

图8-55 孔距与边距的最小数值

(四)冲孔孔径最小尺寸的设计

冲裁件上冲孔孔径的尺寸不宜太小,否则极易损坏冲孔凸模。冲孔孔径的最小尺寸与孔的形状、材料性能及厚度和凸模结构有关。用一般冲模冲圆孔时,硬钢件直径要求d≥1.3t;软钢及黄铜件则要求直径d≥1.0t;铝及锌要求直径d≥0.8t。

然而,冲方孔时,硬钢要求边长b≥1.0t;软钢及黄铜要求边长b≥0.7t;铝和锌则要求边长b≥≥0.5t(其中t为板料厚度)。

各种材料的最小冲孔尺寸,可参考表8-28和表8-29。显然,若采用有导向装置的凸模,可提高凸模工作时的稳定性,冲裁件最小极限尺寸还可减小。

表8-28 无导向凸模冲孔的最小尺寸(mm)(t为板厚)

表8-29 有导向凸模冲孔的最小尺寸

(五)冲裁件尺寸基准

冲裁件的结构尺寸标注基准,应尽可能与冲裁时的定位基准相重合,以免基准不重合误差,如图8-56所示的冲裁件需要在互相垂直的面上冲制圆孔。图8-56a的两个孔分别以左右两端面为尺寸基准,冲裁工艺采取两次以左端面定位冲制两孔,尺寸c受尺寸a的影响可能难以保证其精度,而采取图8-56b的标注方式,则排除了a尺寸误差对c尺寸的影响,容易保证b、c二尺寸的精度要求。

图8-56 冲裁件的尺寸基准

a.以左右两端面为基准 b.以左端面为基准