蒸发结晶设备

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1048页(3482字)

制盐蒸发罐主要由3部分组成:加热室,蒸发室,循环泵。物料在加热室内受热;在蒸发室内蒸发,同时NaC1结晶析出;循环泵维持物料持续运行。制盐的蒸发罐也可叫蒸发结晶器。

(一)蒸发结晶罐的结构类型

制盐蒸发罐常用的有两种:标准型蒸发罐(图3-4-47)和外加热式强制循环蒸发罐(图3-4-57)。随着制盐技术的进展和对产盐粒度的有效控制,新的罐型也在陆续被研究采用,图3-4-58~3-4-62是近年来国外制盐工业中所用蒸发罐的结构示意图。

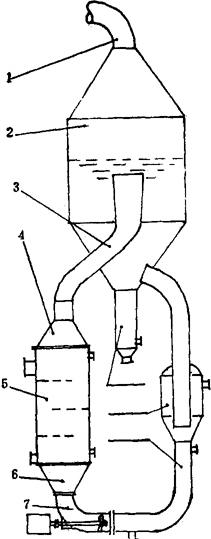

图3-4-57 外加热式强制循环蒸发罐结构图

1-二次汽管 2-蒸发室 3-上循环管 4-上锥 5-加热室 6-下锥 7-循环泵 8-下循环管 9-盐脚 10-分盐帽

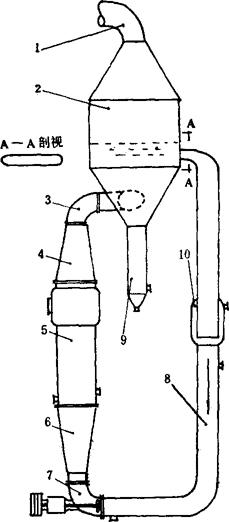

图3-4-58 外加热、强循环、无盐脚蒸发罐结构图

1-二次汽管 2-蒸发室 3-上循环管 4-上锥 5-加热室 6-下锥 7-循环泵 8-下循环管 9-导流板

图3-4-59 外热、强循环、轴向流动蒸发罐结晶图

1-二次汽管 2-蒸发室 3-上循环管 4-上锥 5-加热室 6-下锥 7-循环泵 8-下循环泵 9-盐脚 10-排液限流器

图3-4-60 外热、强循环、轴向流动蒸发罐结构图

图注意义同图3-4-59

图3-4-61 外热、强循环、育晶型蒸发罐结构图

1-二次汽管 2-蒸发室 3-上循环管 4-上锥 5-加热室 6-下锥 7-循环泵 8-下循环管 9-下降管 10-育晶管

图3-4-62 外热、强循环逆流式蒸发罐示意图

1-二次汽管 2-蒸发室 3-上循环管 4-上锥 5-加热室 6-下锥 7-循环泵 8-下循环管 9-盐脚 10-排料限流器

(二)各种蒸发结晶罐的特点

1.标准型蒸发结晶罐(图3-4-47) 加热管长2.0~4.0m,配用动力小于0.1kW/m2(加热面积),传热系数较小,罐内物料呈竖向流动,蒸发的热物料短路较小;轴流式推进器安装维修难度大。装置规模不宜太大,否则制造困难,造价高;产盐粒径0.3~0.5mm。

2.外加热式强制循环蒸发结晶罐(图3-4-57、3-4-58) 是目前国内采用最广泛的罐型。加热管长5.5~7.0m,配用动力0.2~0.35kW/m2(加热面积),传热系数较大,热物料从蒸发室切向进入,热短路损失较大;蒸发室、加热室、循环泵各为独立的部分,便于制造,安装、检修;大型装置可设多个加热室,适用各种规模装置,设备造价适中。

图3-4-57为设有盐脚结构,便于罐内块盐的汇集排出,减小堵管几率,罐内盐晶可在盐脚内汇拢处理,有利于产品质量控制。

两种罐型生产的产盐粒径为0.3~0.4mm。

3.外热式强制循环轴向流动蒸发罐(图3-4-59、3-4-60) 管长5.5~7.0mm,配用动力0.1~0.2kW/m2(加热面积),传热系数大,热物料在罐内呈轴向流动,热短路损失较小;蒸发室安装高度略高;产盐粒径0.3~0.5mm。

两种罐型均设置母液排出口,排母液口的设备区段断面局部扩大,避免过多盐晶带出。

4.育晶型蒸发结晶罐(图3-4-61) 热交换,蒸发器及循环泵部分与外热式强制循环罐型一样,增设育晶罐后可生产粒径大于1.0mm的盐,循环泵转速不宜太高,以免盐晶粉碎过多。

5.外热式强制循环逆流式蒸发结晶罐(图3-4-62) 所谓逆流式是指在蒸发器内热物料主流与以上各种罐型的方向相反。管长、动力配置及传热系数与外热式强制循环罐型一样。安装高度较高。由于蒸发结晶罐内物料只有向上的流动,晶体在饱和区滞留时间长,晶体容易长大、产盐粒径0.4~1.0mm。

(三)蒸发结晶器的主要工艺尺寸

1.蒸发器直径(D)和高(H) 宽敞的蒸发空间可以使蒸发的二次蒸汽中液沫夹带量大幅度下降,但经济合理的蒸发空间常根据实践经验确定。计算方法有以下3种。

(1)“蒸发体积强度”法:

πD2H×V许=Wn (3-4-44)

式中 D——蒸发器直径(m)

H——蒸发器蒸发空间高(m),通常为2.5~3.0m

V许——容许蒸发体积强度,1.1~1.5m3/(s·m3),低压状态取上限值

Wn——蒸发器应蒸发蒸汽量(m3/s)

通常蒸发空间高(H)确定为2.5~3.0m。因为在这种高度时,二次蒸汽从沸腾液体上逸出时所带的液滴大部分已能沉降分离回落。

(2)“许用质量速度法”:

Wn=πD2·U许Vn/3600 (3-4-46)

式中 U许——容许的质量速度(kg/m2·h)(每1m2蒸发表面每1h容许的蒸发量)

Vn——蒸发工况下,蒸汽的比容(m3/kg)

U许与蒸发工况有关。可由图3-4-63中查取。

图3-4-63 蒸发许用质量速度图

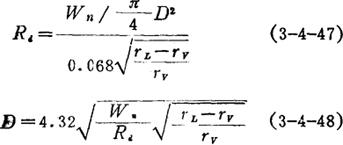

(3)“近似比例法” 将蒸发器看作分离器,以0.068 作为气体通过分离器的基础速度,实际气体速度与基础速度比值Rd,根据经验取用,由此即可计算蒸发器直径:

作为气体通过分离器的基础速度,实际气体速度与基础速度比值Rd,根据经验取用,由此即可计算蒸发器直径:

式中 Rd——速度比,由经验确定

Rd=0.44(一般情况)

Rd=1.15(设置丝网除沫情况下)

rL——运行状态下液体重度(kg/m3)

rV——运行状态下汽体重度(kg/m3)

D——蒸发器直径(m)

2.装料容积 指循环管进出口间的容积,是热物料完成蒸发和氯化钠过饱和析出结晶的地方。物料每一次循环流经该区间时间应有15~30s。

3.循环管直径 对标准罐而言,中央循环管断面积为加热管横截面总和的0.4~1.0倍。外热式强制循环蒸发罐,其下循环管截面积为加热管横截面积总和的0.9~1.1倍;上循环管截面与下循环管截面相等,或者上循环管直径取为蒸发罐直径的0.2~0.3倍。

4.二次蒸汽管径 二次蒸汽管径各效不同,应与蒸汽比容变化相适应。二次蒸汽管内蒸汽流速10m/s~30m/s,压力降低的工况流速取上限。

5.盐脚直径 按每1m2截面落盐14t/h确定。