水力管道输送工艺

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1418页(5455字)

(-)工艺简介

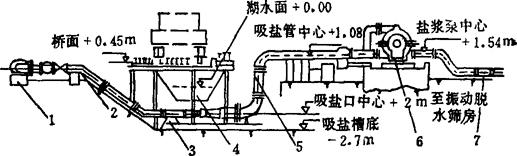

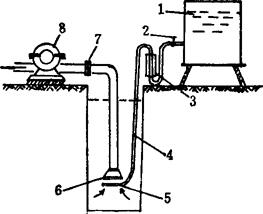

原盐水力输送是利用卤水介质将采盐机(船)采出的原盐送往指定地点脱水堆存。由射流系统、加料装置、输盐系统、水封系统、输盐管路5个部分组成,如图4-3-26所示。

图4-3-26 水力管道输送工艺流程图

1-射流泵 2-射流管 3-射流器 4-料仓 5-吸盐管 6-输盐泵 7-输盐管

1.射流系统 由离心泵、射流管路、射流器三部分组成。主要作用是与加料装置配合,为输盐泵制备合格的料浆,同时完成对输盐泵的充水启动。射流泵一般选用Sh、S型双吸离心清水泵,射流泵的流量应大于或等于输送盐浆中的卤水量。

2.加料装置 由卸盐桥、料仓、筛网组成。卸盐桥是承受运盐汽车和料仓荷重的受力构件。它同一般钢结构桥梁一样,由纵梁和横梁组成,一般宽4m。纵梁由钢板焊接而成,横梁由型钢制成,两者用螺栓连接。料仓为方形漏斗,上口与桥梁用螺栓连接,下端设有400×400mm的漏斗口,斗壁倾角不小于45°,既可储存部分原盐,又可均匀下料。斗壁上钻有许多小孔,以利卤水从壁面进入料仓,减少盐粒与壁面的摩擦。卸盐桥中心约1m左右的空间铺设有一定孔径的筛网,孔径大小按输盐泵叶轮叶道宽度确定,一般不大于50mm,以防止过大的盐块通过,造成输盐泵吸口和叶轮流道堵塞。

3.输盐系统 输盐泵是水输的心脏,它以一定的流量和扬程输送盐浆。流量和扬程视盐浆固液比和沿程阻力的大小而定。输盐泵有单台工作的、两台工作的,也可在沿程设接力泵站逐级加压。输盐泵一般选用PH型灰渣泵、渣浆泵,PM型、M型煤水泵。

4.水封系统 作用是保持输盐泵的真空度,减少泄漏;同时冷却盘根,防止结盐,减少磨损。水封泵一般用9~13°Bé的卤水为水源。卤水浓度过高,盘根箱容易结盐,过低则稀释输盐泵卤水,大量溶解原盐。高压水封泵出口压力应为输盐泵出口压力的1.1~1.3倍。为防止输盐泵和水封泵压力波动时盐浆倒灌,造成水封泵水力构件的磨损和破坏,泵出口应设止回阀。水封泵一般选用GC型、DA型多级离心泵。

5.输盐管路 由无缝钢管或高压铸铁管分段连接而成。为了克服管路的热胀冷缩,应在一定部位设置伸缩器和固定支座,分段补偿。管路中每隔100~200m应设置事故处理三通,以使在突然停电或操作不当造成管路堵塞时使用。管路应每年翻转一次,使各部磨损均匀,不致造成个别部位过早磨损,降低承压能力。为防止水锤对管路的破坏,第一级输盐泵站出口和接力输盐泵站入口应设事故阀,起泵和停泵时应置阀于长开位置。水输管路磨损较快,壁厚8~12mm的管道,输送200~250万吨的石盐后,壁厚仅剩2~3mm,必须更换。

(二)临界流速的确定

见海盐篇第八章第四节。

(三)系统水力坡降计算

见海盐篇第八章第四节。

(四)射流加料器

水力管道输盐系统中,石盐通过卸盐漏斗和射流加料器加入,按一定的固液比与输盐介质(卤水)混合。其优点是:结构简单,输送浓度较稳定,基本上可消除输盐泵的汽蚀,改善水泵的吸入条件,便于解决水泵吸水口埋入固体物料时对水泵的充水启动问题。

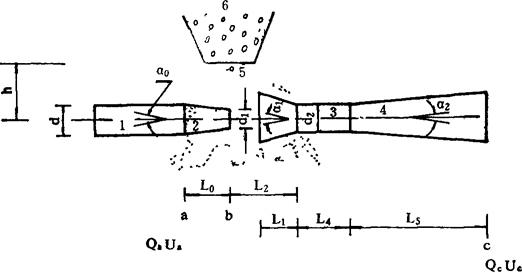

1.射流器的结构与原理 射流加料器由射流管1、喷嘴2、喉管3、扩散管4、混合室5和支架组成(图4-3-27)。其工作原理是:具有一定能量(压力和流量)的工作液体经喷嘴喷出,形成高速射流;由于射流与空气之间的粘滞作用,使喷嘴和混合室间形成负压;石盐及其空隙中的卤水在外界大气压力及液体静压作用下,经混合室被高压水带入喉管;在喉管内,由于液体分子的紊动作用,工作流将一部分动能传给被吸流体,形成一定固液比的盐浆;盐浆经扩散管,大部分动能转化为位能(压力能),将盐浆送至输盐泵吸入口;从而完成加料启泵工作。

图4-3-27 射流加料器

1-射流器 2-喷嘴 3-喉管 4-扩散管 5-混合室 6-料仓

2.射流加料器的特点 湖盐水力输送中所用的射流加料装置,原理与水喷射泵基本相同,但有以下特点:

(1)一般水喷射泵均为闭式,多用在小型的排污水、排泥砂和水泵抽真空系统中;水输工艺所用的射流加料器则为开启式(混合室与大气、石盐堆相通),用以启动输盐泵并制备盐浆。

(2)一般水喷射泵的高压水,只受到空气和水的阻力,其能量主要耗用于加速泥浆流动;射流加料器喷嘴的高压水还必须克服石盐堆的阻力,加速石盐流动。

(3)工业用喷射泵的流量,能使稀泥浆被吸入即可;水输用射流加料器喷咀的流量,既要在输盐泵启动时封闭吸口,使盐浆在极短时间内充满吸盐泵的吸入管,还必须满足输送盐浆时按一定固液比所需的液体量。

3.射流加料器主要参数的确定

(1)射流加料器的压头(H)

H=〔(1.05~1.10)HT+HB〕γo (4-3-11)

式中 γc——盐湖晶间卤水密度,25°Bé为1.22t/m3

HT——盐湖卤水静水面到输盐泵叶轮中心水平面的高度(m)

HB——加速原盐流动所需的能量(mH2O)

注:1mH2O=9.80665Pa

经验证明,当石盐输送量在100~200t/h时,HB取20~40mH2O。固液比大时取大值,反之取小值。

(2)喷嘴流量(Q)

Qo——水输输盐量(m3)

——水输盐浆体液固比(体积比)(L-液体体积.T-固体体积)

——水输盐浆体液固比(体积比)(L-液体体积.T-固体体积)

εT——喷嘴周围盐矿石空隙度,一般为0.36左右

(3)喷嘴截面积与吸盐口喉管截面积比(M)

式中 d2——吸盐口喉管直径(m)

d1——喷咀直径(m)

M是影响射流器性能的主要参数,国内外许多研究成果表明,M=3时具有高效率点,M在3~4之间是高效率区。鉴于石盐块度较大,还会有较大的泥块和盐盖,喉管直径应适当放大。实践证明,较小的面积比具有较高的扬程比和较小的流量比;较大的面积比具有较低的扬程比和较大的流量比。

(4)其他系数

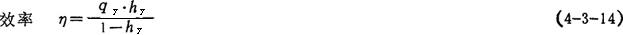

式中 η——效率

ha——扬程比

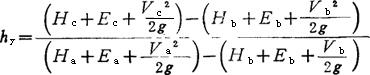

式中 Ha、Hb、Hc——分别为流体在截面a、b、c处的压头(mH2O)

Ea、Eb、Ec——分别为流体在截面a、b、c处的位置高度(m)

Va、Vb、Vc——分别为流体在a、b、c位置时的流速(m/s)

喉嘴距L2对射流器性能的影响是显着的。试验证明:L2=d1时,喷射泵具有高效率点。允许L2在较大范围内选取,如L2=(1-6)d1;石盐粒度大时取大值,粉盐或泥砂取小值。喉管长度L4影响两股液流的能量交换(即混合过程是否充分),从效率出发,取L4=6d2较好,其变化范围以在(5~8)d2(喉管直径,m)之间为宜。喉管进口角a1是喉管圆锥形断面的角度,进口角较小,效率和扬程比较高,一般在15°~120°间选取。扩散管角α2是圆锥形扩散管的角度,当α2=8°时,射流器可以获得高效点,一般在4°~10°内选取。

以上各参数对射流器的性能有着不同程度的影响,其中面积比、扩散角和喉管距的影响尤为显着,而以面积比的影响为最甚。设计时要兼顾合理性和安装位置,妥善处理。射流供卤泵按射流器的流量、扬程来选取。射流器中心线至料仓底口高度h,一般在0.5~0.7m内选取。

(五)射流泵和射流管路结盐的预防

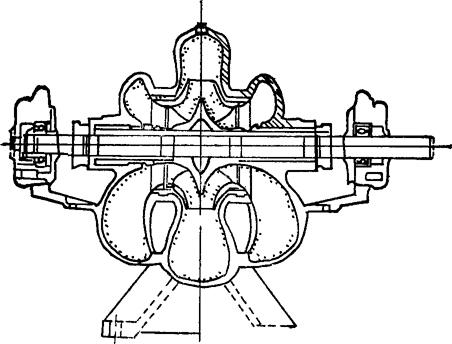

1.结盐的危害 湖盐水力管道输送射流系统的水泵和管系(包括喷咀)经常遇到结盐问题。由于各盐湖卤水类型不同,结盐的程度也不同;严重时,水泵运行几小时,叶轮、泵壳结盐可厚达20~40mm,最厚可达60mm。盐垢质地坚硬,氯化钠含纯99%以上。结盐后水泵流量、扬程下降,输盐管堵塞,产量和产品质量降低。输盐泵结盐部位见图4-3-28。

图4-3-28 输卤泵结盐部位

图中点点处即为结盐部位。

2.结盐原因

(1)抽、输卤设备表面的饱和卤水,由于温度变化,直接形成晶核,逐步长成小晶体并连成一片;

(2)抽卤过程中,卤水携带悬浮的微晶,附着并固结在设备壁面,随着晶体的长大而连成一片;

(3)向取卤构筑物汇集的不同浓度、不同水质的过饱和卤水,在掺兑、混合过程中直接析盐,附着在设备表面;

(4)水泵叶轮处呈负压,卤水沸点降低,低压蒸发导致该处结盐比管路更快;

(5)水泵运行中的气蚀现象和氯离子的腐蚀作用,使叶轮、泵壳、管壁等处出现麻点,为氯化钠结晶提供了条件;

(6)受流体各质点间的内聚力以及流体和固体接触面间的附着力的影响,通常紧贴在管壁上的流体质点速度为零,向内愈近管轴,质点的速度愈大,管轴上质点的速度最大。由于管壁流体质点速度的相对稳定性,在外界温度的作用下,给饱和卤水的结晶造成了条件。

3.结盐的预防

(1)加淡水 在开采的卤水中加入一定量的淡水、防止在抽、输卤设备上结盐。此法具有成本低廉、来源方便、工艺设施简单、无毒性、效果良好等优点。加淡水装置见图4-3-29。淡水由贮水槽经转子流量计、橡胶软管进入放置在吸水莲蓬头之下10~15cm处的多孔喷水环。当水泵运转时,利用水泵吸水管所造成的负压,将淡水吸入吸水管,与卤水混合。淡水的加入量与被开采的卤水浓度、化学成分、水质等有密切关系,一般为输卤量的0.4~1%。

图4-3-29 加淡水防结盐装置图

1-淡水箱 2-阀门 3-转f流量计 4-加淡管 5-加淡水环 6-莲蓬头 7-法兰 8-水泵

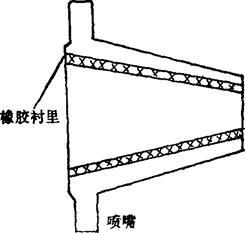

(2)橡胶衬里 在射流器喷嘴内镶一层10~20mm厚的橡胶衬里,见图4-3-30,破坏盐的吸附条件,防结盐效果很好。

图4-3-30 射流器喷嘴加橡胶衬里

(3)添加化学药剂 在开采的卤水中添加化学药剂,氯化钠从卤水中析出。如亚铁氰化钾抑制析盐,曾在察尔汗盐湖晶间卤水抽水试验中得到证实。

(4)采用物理方法 抑制盐从卤水中析出的物理方法有:超声波、静电法、磁力法及各种憎水性涂料法等。