车间布置

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1890页(3068字)

(一)车间布置原则

1.制盐厂房的整体轮廓设计在平面上可设计为长方形、π字形及L形;立面是单层和多层相结合的形式。

2.生产工艺对制盐车间布置的要求

(1)布置设备时,应按照工艺流程顺序,上下纵横相呼应,保证工艺流程在水平方向和垂直方向的连续性。

(2)同类型的设备以及同一操作有关的设备,应尽可能布置在一起,便于集中管理,统一操作,节约劳动力。

(3)设备间的管线应尽可能缩短,特别是各类盐浆管道要尽量少拐弯,并有一定坡度。管线和物料运输路线尽量避免交叉。管道尽量沿墙、柱敷设。

(4)设备要排列整齐,避免过紧过松。整个厂房内应有较合理的统一运输通道。设备间的距离要充分考虑工人操作的要求和交通的便利。具有传动装置及运输机械的设备,还要考虑安全防护装置的位置。

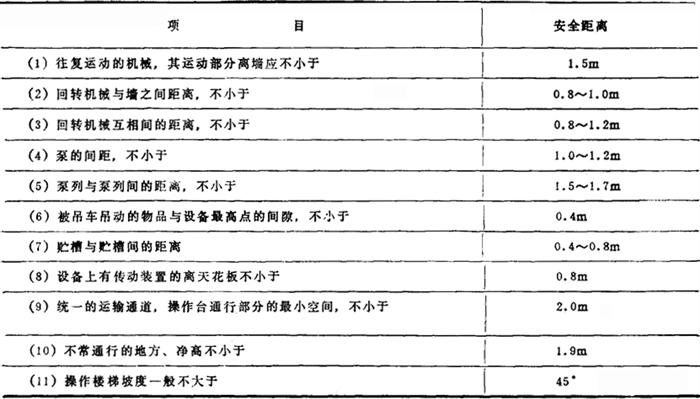

(5)设备与设备之间、设备与建筑物之间的安全距离列于表8-3-9。

表8-3-9

3.设备安装检修及其他在车间布置中的要求

(1)车间布置时,必须考虑叫设备的安装、检修和拆卸的可能性及其方式、方法。

(2)必须考虑设备如何运入或搬出,进出次数较多时宜设大门,大门宽度要比所需通过的设备大0.2m以上。蒸发制盐主体设备——蒸发罐安装后很少再整体搬出,建厂时可在外墙预留洞口,待蒸发罐运入吊装后再行砌封。

(3)设备要通过楼层时,可按设备大小和形状,在楼板上预留安装孔。

(4)厂房中应有一定的面积和空间供设备检修及拆卸用。同时必须考虑安装检修及拆卸的起重运输装置。起重设备的形式,可根据使用要求来决定。不管是永久性的或临时性的起重运输装置,设备的起吊运输高度,应大于运输线路上最高设备的高度。

4.安全和防腐对车间布置的要求

(1)设备布置时必须考虑创造良好的采光条件,尽可能使工人操作时不受阳光直射。

(2)产生大量热量的蒸发罐操作区及离心机操作区,要增加通风次数及降温措施。为了加强自然通风,可在厂房楼板上设置中央通风孔。

(3)设备布置时,应创造噪声小的良好环境。制盐设备目前一般噪声较大,加上鼓风机和引风机的影响,噪声往往超过操作环境的允许值(85分贝以下)。在设备布置时,必须考虑将噪声大的操作室、设备区隔离起来,改善操作环境。

(4)制盐车间需考虑厂房(特别是梁、柱)的防腐措施。因此在车间设备、管道布置时,建构筑物必须预留安装孔洞,防止安装过程中在已作防腐处理的梁柱、楼面上开孔,造成生产过程中对建构筑物的腐蚀。

(二)车间布置实例

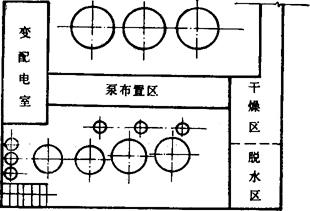

蒸发、结晶与脱水干燥分区布置如图8-3-3。

图8-3-3 蒸发与脱水干燥分区布置示意图

蒸发结晶与脱水干燥分区布置具有以下优点:

(1)在地形条件限制情况下,采用分区布置可节省总图平整场地费和搬迁费。

(2)脱水干燥的机械设备噪声大,盐水飞溅,热汽较大,操作环境差。分区布置,脱水干燥操作面积小,用于改善操作环境的费用可减少。

(3)分区布置,厂房跨度小,采光和通风条件较好。

但此种布置也存在以下缺点:

(1)分区布置共用的变配电室和仪表控制室增加了厂房的建筑面积,同时还增加了两个区域间的通道,因此占用土地增加。

(2)盐浆管道较长,易于堵塞,影响制盐生产的工作日,同时增加制盐热损失。

(3)制盐车间是一整体,分区布置使生产联系不便,影响蒸发结晶和脱水干燥的协调生产控制。

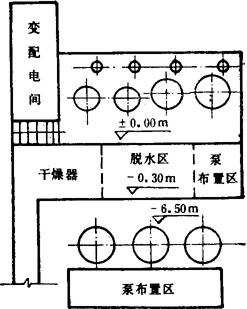

2.蒸发结晶和脱水干燥在同一厂房的布置,如图8-3-4。

图8-3-4 蒸发结晶和脱水干燥在同一厂房布置

蒸发结晶与脱水干燥在同一厂房的布置具有以下优点:

(1)蒸发结晶和脱水干燥布置在同一厂房可减少建筑面积。因为两个生产工序的变配电室、仪表控制室及操作运输通道可共用。

(2)蒸发结晶和脱水干燥在同一厂房,便于生产操作中的相互呼应及协调控制。

(3)盐浆管道短,不易堵塞,有利于操作。同时共用的原料卤水管及供水系统的管道也可缩短。

此种布置有以下缺点:

(1)两个工序在同一厂房,厂房跨度大,操作环境的采光及通风差。

(2)两个工序同在一厂房机械设备的共鸣噪声大,操作条件差。

3.蒸发结晶和脱水干燥分阶梯布置,如图8-3-5。

图8-3-5 蒸发结晶和脱水干燥分阶梯布置

制盐厂房分阶梯布置具有以下优点:

(1)按照制盐生产工艺流程,顺流而下,停车时蒸发系统料液易于排入事故桶。

(2)利用地形布置车间设备,可节省总图平整场地和土建工程基础费用。

(3)制盐车间按照蒸发、脱水干燥及盐仓分阶区布置,可缩短干燥至盐仓之间的干盐皮带及皮带栈桥,减少基建投资及常年操作费。

此种布置有以下缺点:

(1)制盐车间分阶梯布置,需增加母液泵、事故泵等的扬程,增加动力消耗。

(2)在生产中联系不便,影响蒸发结晶和脱水干燥的协调生产控制。