冲裁模

出处:按学科分类—工业技术 江苏科学技术出版社《铆工实用技术手册》第305页(2667字)

冲裁模由凸模、凹模与模架组成。模架包括上、下模座、导向装置、承料导料装置与装卸料装置。模架的复杂程序对模具成本、设计制造周期、冲裁精度及模具寿命影响很大。

1.简易冲裁模

结构简单、成本低、设计制造周期短,但加工精度与寿命较低。通常作批量较小的单工序模用。

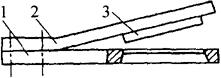

(1)夹板模

见图4-19。凹模1与凸模3由T7A工具钢淬火制成,3固定在夹板2的臂上,夹板臂可在5°~10°范围摆动,夹板的另一段与1铆(焊)接,当夹臂受压力向下摆动时,完成冲裁工作。凸凹模厚4mm左右,夹臂长不小于170~200mm。工作时,左手持连接端,右手送料。适用于t≤1mm的钢板或t≤2.5mm的有色金属板坯件。

图4-19 夹板模

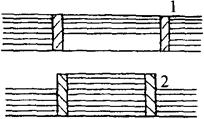

(2)钢皮模

除全钢皮式(图4-20)外,还有钢皮钢块(将图中的凸模2换成钢块)式、钢皮橡胶组合式(将图中凹模1换成整块聚氨酯橡胶)及软硬钢皮组合式(在1的内侧与桦木层压板间、2的外侧与层压板间分别衬以软钢皮,以增加稳定性)三种形式。钢皮材料有65Mn、60Si2Mn、W18Cr4V等,层压板应能防潮质硬,还可用酚醛、玻璃、纸胶木等层压板。适用于0.5~6mm的软钢板和0~2mm的不锈钢板,冲裁件尺寸从50mm×50mm到2500mm×2500mm,冲软薄材料寿命可达20万次。实际模具还要有导柱和导套来导向,凹模内还要装一聚氨酯垫用来顶出坯料。凸凹模刃口双面间隙Z较小;t=0.35mm时取<0.03mm;t=0.5mm时取<0.05mm,t>0.5mm时取<0.1mm。

图4-20 全钢皮模

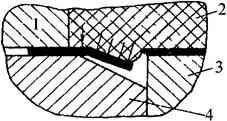

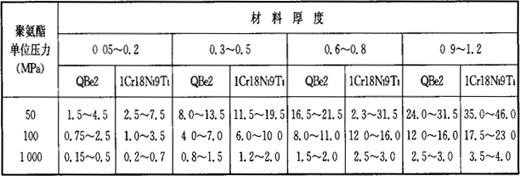

(3)聚氨酯冲裁模

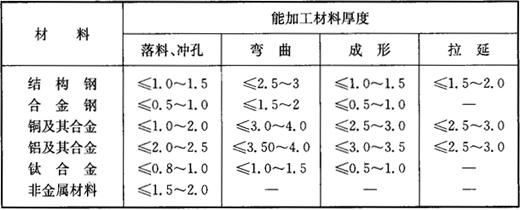

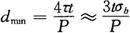

习称橡皮模,见图4-21。以装在容框1中的聚氨酯橡胶2受压变形时作用在坯料上的载荷使坯料沿凸(凹)模3刃口被拉伸剪切而实现冲裁的,图中4是卸料板。它只需制造一个凸(凹)模即可。适于板料上冲裁复杂形状,内外形坯料还可切口、压印。尤适于边缘不允许有毛刺且厚度很薄的金属与非金属薄膜冲裁。在冲压加工中,使用聚氨酯橡胶,所能加工的板料厚度见表4-12,其最小冲孔直径dmin可按下式计算:

图4-21 聚氨酯冲裁模

表4-12 聚氨酯橡胶冲压加工的板料厚度 (mm)

式中,τ与σb分别为材料剪切强度与拉伸强度(MPa);t为料厚,P为聚氨酯面上所发出的压力(MPa)。也可查表4-13。

表4-13 聚氨酯冲裁模具最小冲孔尺寸 (mm)

(4)其他简单冲模

①薄板冲模:凹模由t=0.5~0.8mm淬火钢板制成,可冲板料t=0.1~3.0mm,寿命可达8000次。

②敞开式冲裁模:模具本身无导向装置,工作时靠压力机的导轨起导向作用。

③锌合金模:用Zn-Cu-Al-Mg合金制作凹模十分简便,但只能加工软料及薄件,如在其表面盖上淬火钢(如60Si2Mn,48~52HRC),则可冲裁硬材料。

2.单工序导向冲裁模

模具本身有导向装置,提高了运动精度,可使间隙均匀、冲裁精度提高。

(1)导板模

导板通常装在有凹模的下模座上。工作时,凸模由导板上的导板孔导向。但行程较小,否则凸模脱离导板孔。

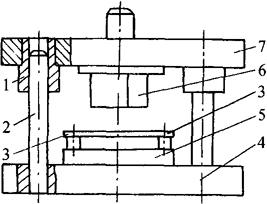

(2)导柱模

见图4-22。导套1与导柱2分别固定在上、下模座7、4上,工作时起导向作用。导柱与套共2或4副。其精度比导板模高些。6、5和3分别是上、下模和卸料板。

图4-22 导柱式冲裁模

3.连续冲裁模

用于精度较低的多工位冲裁,一次行程完成两个以上的冲裁工序,生产率高。

4.复合冲裁模

一次冲程中,在同一工位上完成两个以上冲压工序,如同时对一个垫圈完成冲孔与落料。生产率高、精度高(内、外形位置)、结构紧凑,但成本较高,制造周期较长。

5.组合模

将凹模镶拼而成,较易制造。

6.硬质合金模

采用牌号为YG15、YG20、YG20C和YG25等硬质合金为凸模、凹模材料,比用各种工具钢、模具钢、弹簧钢、高速钢凸、凹模寿命可提高20~40倍。其凸模可采用整体式或镶套式,而凹模要用电火花线切割机切出。其初始双边间隙取(0.1~0.15)t(冲碳素钢板),要求模具导向精度高。

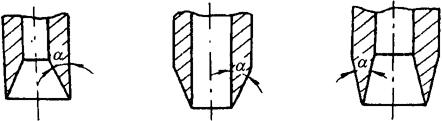

7.非金属用冲裁模见图4-23。其凸模一般为尖刃(实为剪切作用),在坯料下面垫一硬质木板、有色金属板、塑料板或硬纸板,而不用凹模。尖刃角(楔角)见表4-14。这种模不适于陶瓷材料冲裁。

图4-23 尖刃凸模

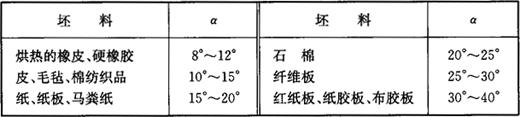

表4-14 尖刃凸模α角的数值