机头

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第183页(3804字)

挤板机头有:管模机头和扁平机头两大类。管模机头就是挤管机头,将挤出的管坯用刀割开,压平、冷却即为所得的板材。,管模机头虽然有结构简单、物料流动均匀的优点,但由于板材易翘曲、熔接痕难以消除,故现在较少应用。

生产板材的扁平机头主要有:衣架式、支管式、分配螺杆式和鱼尾式,这几种机头的特点见表9-2。

表9-2 五种板机头的结构特点及其优缺点

(一)衣架式机头

衣架式机头使用广泛。衣架式机头的主体结构见图8-2,其内腔结构见图9-3。

图9-3 衣架式机头内腔结构(左半部)

衣架式机头不仅广泛用于流延薄膜的生产,而且还能用于塑料板材的挤出,也适用于挤出涂覆作业。用于生产薄制品的衣架式机头内部详细结构见图9-4。用于生产厚制品的衣架式机头内部详细结构见图9-5。

图9-4 生产薄制品衣架式机头内部详细结构

1-调节螺栓 2-销钉 3-棒状加热器 4-模头体螺栓 5-电线笼 6-歧管 7-辅助歧管 8-密封垫圈 9-密封插入板

图9-5 生产厚制品衣架式机头内部详细结构

1-防护板 2-阻流棒测量销 3-阻流棒调节线圈 4 模体螺栓 5-主流道入口 6-推压式螺栓孔 7-销钉 8-电线笼 9-上模唇 10-下模唇 11-阻流棒 12-棒式加热器 13-调幅支架分接孔 14-衬垫 15-末端板

由图9-3和图9-4可知,衣架式机头型腔形状介于直支管型机头和鱼尾型机头之间,它也有一个支管,但没有支管机头的支管那么大,也有一个像鱼尾形机头那样的扇形(即鱼尾部分),但扩张角很大。由于支管小,从而缩短了塑料在机头内的停留时间;由于有扇形部分,从而提高了制品厚薄的均匀性。因此,目前大部分“T”形机头都采用衣架式,其生产板材的宽度为1000~2000mm,最宽达4000~5000mm。

衣架式机头可分为三类:衣架直支管型、衣架递减型和衣架浅支管型,其中衣架直支管型可用于挤出较厚的板材,见图9-5。

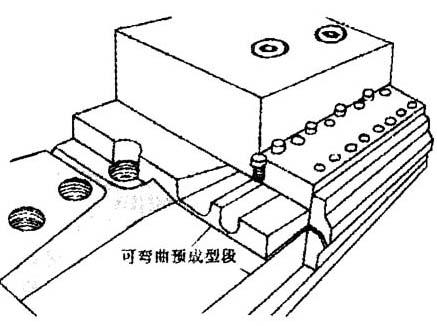

模唇是板材质量的重要因素,其中模唇开度的调节方法是影响板材厚度的关键。在衣架式机头中,上模唇可弯曲部位的结构见图9-6。

图9-6 衣架式机头上模唇可弯曲部位结构

由图9-6可知,由靠近口模的一排螺栓调节模唇开度。如果螺栓足够长,则螺栓在受热时可自动伸长一段距离,使模唇开度变小,见图9-7。

图9-7 热螺栓自动调节式平缝机头

1-调节排螺栓 2-模唇微调螺栓 3-电加热器

当温度升高时,塑料熔体粘度降低,使得口模的流率增大,这种增大的量可以抵消模唇开度减小的效应。因而使实际流出口模的量保持不变。这就是微机控制的热螺栓自动调节机头的调节原理,见图9-8。

图9-8 微机控制热螺栓自动调节机头结构

1-膨胀螺栓 2-空气入口 3-筒型加热器 4-空气出口 5-流道测量 6-压力测量 7-温度测量 8-带状加热器 9-温度可控模体 10-隔热层 11-支承体 12-剪切销 13-脉冲发生器 14-可调变速电机 15-万向接头轴 16-联接轴套

如图9-8所示,为了减少开车时间,此机头设计成层状结构,包括柔性(即可弯曲)模唇在内的整个流道区,均采用带状加热器加热,并用石棉与周围刚性支承体隔热。筒型加热器3直接安装于膨胀螺栓1中,以便对模唇进行必要的微调。调节排的调节,采用大减速比的小齿轮系统、直流电电机驱动。在调节排中央轴向安装有调节螺丝,可按正反向旋转,升高或降低调节排。在调节排后方,整个机头宽度的恒定高度上,可进行模唇间隙测量、流道压力降测量和熔体温度的测量,以获得瞬间流量变化情况,从而获得板、片厚度信息,并将这些信息显示于微机控制屏幕上,构成板、片厚度分布。据此,由中央指令系统发出指令、微机操纵,随时进行调整。

用于生产厚制品衣架式机头下模体和用于生产薄制品衣架式机头下模体的外形分别见图9-9和图9-10。

图9-9 用于生产厚制品衣架式机头下模体外形

1-模唇 2-歧管 3-阻流棒 4-阻流棒调节螺钉 5-模唇调节螺钉

图9-10 用于生产薄制品衣架式机头下模体外形

1-模唇 2-歧管 3-阻流棒 4-阻流棒调节螺钉 5-模唇调节螺钉

三种衣架式机头流道调节部分的结构如图9-11所示。

图9-11 模唇流道调节结构

(a)片材的厚度<1mm (b)片材的厚度<6.35mm (c)片材的厚度>6.35mm

如图9-11所示,薄片和厚片有不同的机头设计,模头横断面的内部结构有差异。

图9-11(a)是薄片模头的示意图,阴影部分表示聚合物流过的途径。该机头有较小的支管区和较长的模唇,可生产厚度在1mm以下的薄片。

图9-11(b)是挤出中等厚度片材机头示意图,片材的厚度范围在2.54~6.35mm之间。该机头配图示阻流棒,通过调节阻流棒以控制机头上下模唇各部分的流量。第二支管重新分配压力,压力调节比(a)机头大得多。由于成型段的长度与开度的比率较小,因此,开度的控制比(a)机头大得多。

图9-11(c)是挤出厚板材机头示意图,板材的厚度范围在6.35~25.4mm之间。与(b)图相比,所用的阻流棒非常像阀,是横向宽度上厚度均匀性的主要控制器。

(二)共挤板材机头

图9-12是由两台挤出机共挤板材用鱼尾机头示意图。用这种机头可生产出宽度不是很宽的双层板材。

图9-12 共挤出板、片材用鱼尾型机头示意图

1-挤出机A 2-挤出机B 3-供料孔模块 4-歧管 5-过渡段 6-模头

挤出机出口处为圆形截面,板材为矩形截面,所以,机头连接器是由圆锥形逐渐过渡为矩形流道,其作用是将物料压缩并均匀输送到机头。机头连接器结构见图9-13。

图9-13 机头连接器的结构图

1-多孔板 2-连接器 3-机头 4、5-法兰盘

当挤出机直径为Φ90mm时,连接器进口处直径为90mm,出口处矩形长70mm,宽16mm,圆弧半径8mm。

三种树脂共挤出板材机头示意图见图9-14。这三种树脂到达总流道之前都有各自的阻流排控制其流量。模唇采用可自弯结构。

图9-14 三种树脂共挤出板材机头示意图

五层共挤时过渡流道结构示意图见图9-15。

图9-15 五层共挤时过渡流道结构示意图

无论是单层还是多层板材的共挤机头,流道过渡部分的设计相当重要,要根据塑料流变学的知识仔细设计才行。

(三)机头制模材料

片材模头通常由4100系列不锈钢合金制成。在大多数场合下,机头内部需镀铬,以提供耐污染和耐腐蚀的表面。最新的实际生产中,机头中的插入件也使用了不锈钢合金,以改善耐腐蚀性,尤其适用加工PVC这样的塑料,其降解产物可能引起腐蚀。用很硬的17-4ph合金可改善耐磨性。渗氮316合金也被使用。模唇仍使用镀铬的4140钢或类似的不锈钢合金。