激光表面熔覆

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第65页(4322字)

激光熔覆的工艺过程与激光合金化相似,但却有原则不同.不是以基体上的熔融金属为溶剂加入合金元素,而是用另行配制的合金粉末被激光熔化,成为熔覆层的主体合金,同时基体金属也有一薄层熔化,与之构成冶金结合.由于需要保持熔覆层的高性能,基体金属熔化愈少愈好,即稀释度愈小愈好.

2.5.3.1 可用于激光熔覆的合金粉末

在激光熔覆过程中,所加的是事先配制好的具有一定组元成分的合金粉末.目前尚无专用于激光熔覆的合金粉末,常采用热喷焊或热喷涂用的粉末.

对可用于激光熔覆的合金粉末有如下基本要求:具有所需要的使用性能;具有良好的固态流动性;粉末材料的热膨胀系数、导热性应尽可能与工件材料接近;具有良好的湿润性;具有良好的造渣、除气、隔气性能;合金粉末的熔点不宜太高等.

(1)自熔性合金粉末 自熔性合金是自身起熔剂作用的合金,即在重熔时合金本身有自脱氧性能和自造渣性能.目前国内外使用的自熔性元素是硼和硅.国内外生产的自熔性合金粉末可分为镍基、钴基和铁基三大类.WC型自熔性合金粉末,是在上述的三大类合金中加入一定量的高硬度WC制成的.

①镍基自熔性合金粉末最为典型,其熔点低,具有良好的韧性和耐冲击性能、耐热性能、抗氧化性能.耐金属间摩擦磨损和低应力磨粒磨损的性能都好,还具有较高的耐腐蚀性能,应用最为广泛.但高温性能不如钴基合金粉末.

②钴基自熔性合金粉末是在司太立合金基础上发展起来的,耐高温性能最好.耐震、抗蠕变、抗磨损、抗腐蚀性能都好.但钴的价格太贵,一般不宜采用.

③铁基自熔性合金粉末的最大优点是成本低,价格约是镍基或钴基的1/3.它的抗氧化性差,合金自熔性也较差,可用于要求不严格的场合,近年来铁基合金粉末受到重视.

铁基自熔性粉末可分为两种类型:一种为奥氏体不锈钢自熔合金;另一种是高铬铸铁型自熔合金,此种合金粉末具有较高的硬度和耐磨性,但脆性大,不宜用于受强烈冲击的零件.

④碳化钨自熔性合金粉末适用于滑动磨损、冲击磨损和磨粒磨损严重的条件时,熔覆层硬度可达HRC50~60,既有高的耐磨性和红硬性,又有一定的韧性.

(2)复合粉末 复合粉末是一种新型的表面强化工程材料.组成复合粉末的成分,可以是金属与金属、金属与陶瓷、金属与塑料、金属与石墨等非金属,范围广泛,几乎包括所有的固态工程材料.复合粉末按结构可分为包覆型和非包覆型两类.

复合粉末主要有以下类型:

①硬质耐磨复合粉末 芯核材料为各种碳化物硬质合金颗粒,包覆材料为金属或合金.涂层具有优异的抗磨料磨损性能,是理想的耐磨材料.

②减磨润滑复合粉末 这种粉末制成的涂层,多用于无油润滑或干摩擦、边界润滑以及无法保养的机械中.

③耐高温和隔热复合粉末 这种粉末又分为金属型、陶瓷型和金属陶瓷型3类,金属型复合粉末的涂层致密性高、热传导快,能迅速发散涂层表面所受高温辐射热,是良好的高温涂层.陶瓷性复合粉末的涂层孔隙多,传热散热均缓慢,在高温下是良好的隔热涂层.金属陶瓷复合粉末制成的涂层耐高温性能最好,可作为1200~1400℃工作的耐高温隔热涂层.

④耐腐蚀抗氧化复合粉末 这种粉末也有金属型、陶瓷型和金属陶瓷型3种.这3种粉末制成的涂层无孔而致密,可保护母材不受腐蚀和氧化,在腐蚀介质和氧化气氛中化学性能十分稳定,抗震性能良好,与母材结合力强,不易剥蚀.

2.5.3.2 粉末加入方法

目前在激光熔覆中所使用的加入粉末的方法主要有:手涂法和涂料喷涂法;热喷涂法;送粉器送粉法.

(1)手涂法和涂料喷涂法 这种方法是把粘结剂与合金粉末调成膏状用手刷涂或喷涂.这种粉末粘结法具有较好的经济性和方便性,但这类涂层导热性差,需消耗更多的激光能量以熔化.粘结剂的气化和分解也易于对熔覆层合金造成污染和气孔等缺陷.粘结层还易于脱落,难以获得大面积的厚度均匀的涂层.

(2)热喷涂法 即用等离子喷涂或火焰喷涂将粉末预先涂于工件上.此法可以得到厚度一致、表面平整的预涂层.这种方法的优点是喷涂效率高,可获得大面积涂层,涂层材料不受污染,涂层厚度均匀且与基材结合牢固,激光熔覆中不剥落.不足是粉末利用率较低,需专门的设备与技术,操作程序也较复杂.

(3)送粉器送粉法 这种方法是用专门设计的送粉器将粉末直接送入熔池,可以一次完成整个激光熔覆过程.热喷涂技术领域已经发展了多种形式的送粉器,但不能适用于激光熔覆.英国皇家理工学院曾设计了一种用于熔覆的送粉器,并申请了专利.国内也研制了类似的送粉器,但未发展成产品.近来天津纺织学院研制了一种鼓轮式送粉器,于1990年11月通过鉴定,现已正式生产并供应市场.

2.5.3.3 镍基合金、钴基合金及铁基合金的激光熔覆

(1)镍基合金的激光熔覆 由于镍基自熔合金不但具有优良的抗氧化、耐磨损和耐腐蚀等性能,而且还具有优良的激光熔覆性,价格适中,因此在许多耐酸、耐热的合金中,镍占主要地位.

用于激光熔覆的镍基合金主要是镍基自熔合金和镍基高温合金等.为了提高覆层的硬度,还可在镍基粉末中加入一定比例的WC和TiC等硬质碳化物.

镍基合金的激光熔覆通常采用千瓦级的连续波CO2激光器,即CW-CO2激光器.但对于薄层熔覆亦可采用YAG激光器.一般认为对于0.05~0.13mm的薄喷涂层采用500WYAG激光熔覆效果最佳,而对于0.25mm以上的较厚涂层则必须采用大功率激光器才有效.

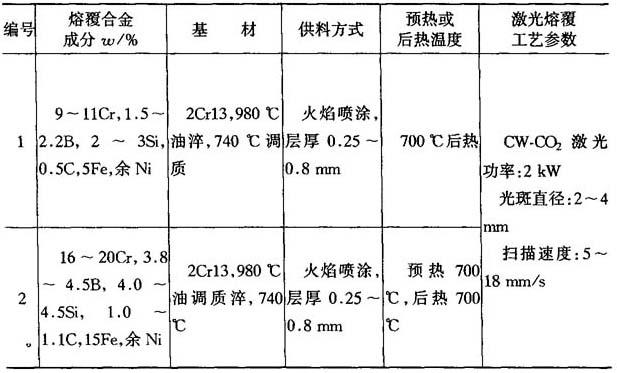

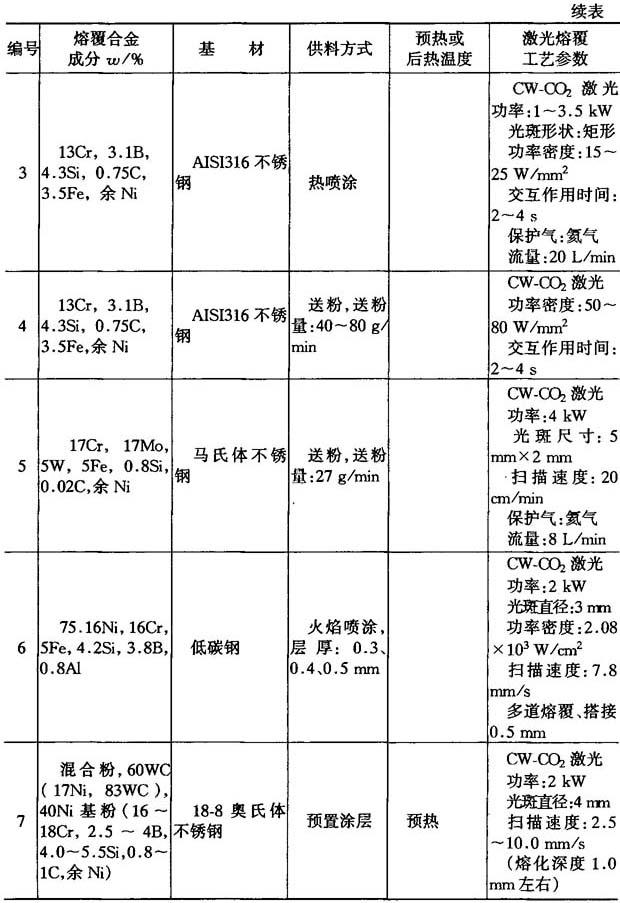

表2-15为几种镍基合金的激光熔覆工艺,供类似的激光熔覆参考.

表2-15 几种镍基合金激光熔覆工艺参数

(2)钴基合金的激光熔覆 钴基合金具有很好的高温性能和综合机械性能,所以已有不少学者进行了钴基合金的激光熔覆试验.激光熔覆的钴基主要是钴基自熔合金、司太立合金和CO-WC类硬质合金.

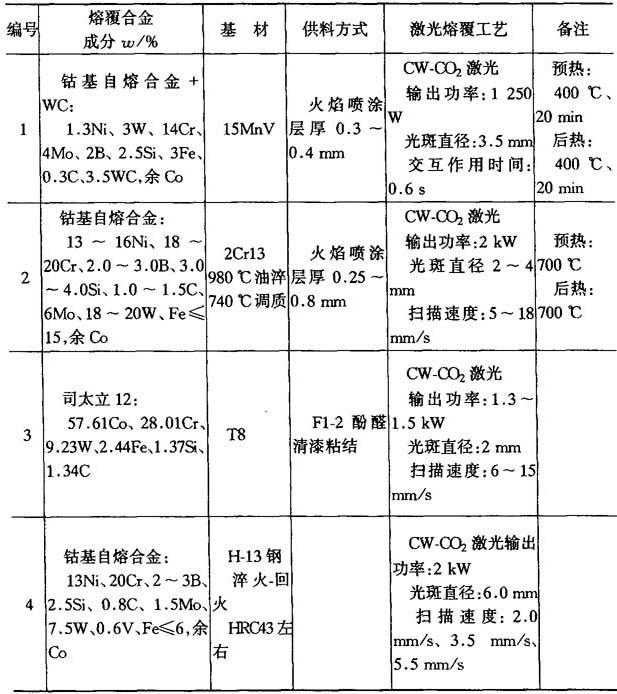

表2-16为几种钴基合金激光熔覆试验工艺.

表2-16 几种钴基合金激光熔覆工艺参数

(3)铁基合金的激光熔覆 铁基合金粉末价格低廉,在工作温度不高,而要求耐磨、耐蚀的场合,应该使用铁基合金.

用于激光熔覆的铁基合金主要是铁基自熔合金不锈钢粉或自粘性不锈钢粉、WC-Fe系粉等.

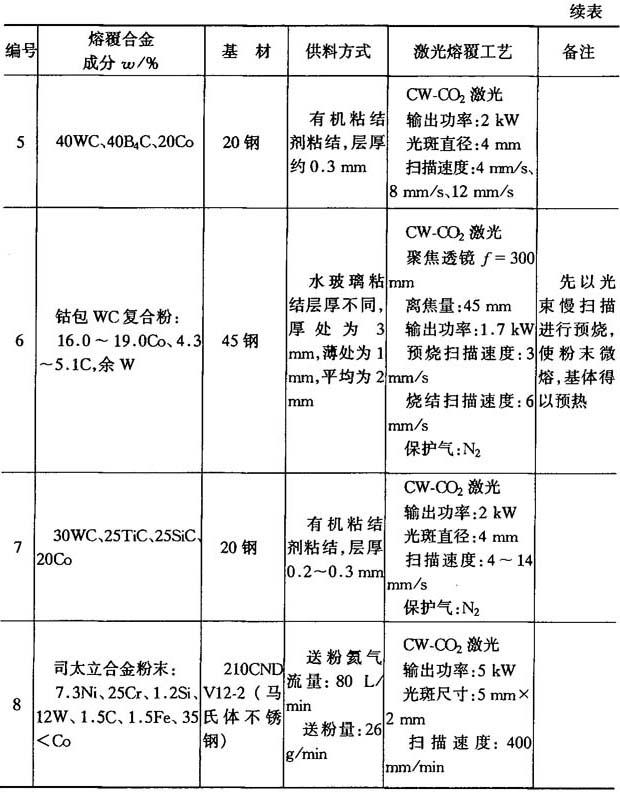

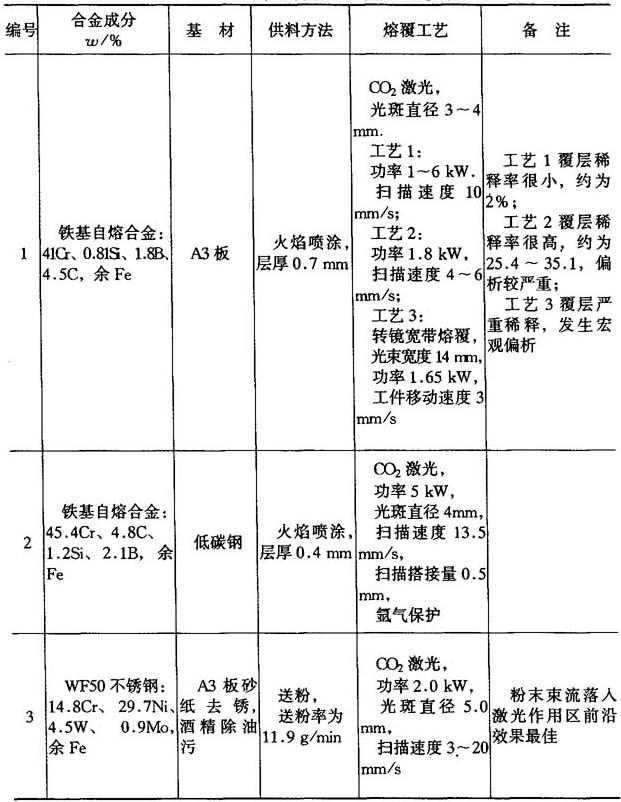

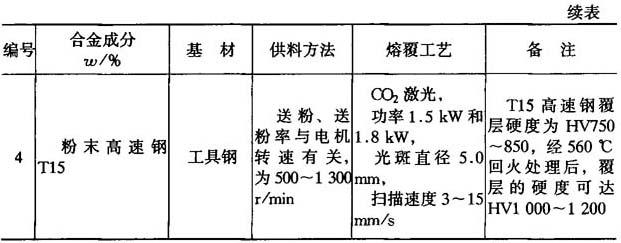

几种铁基合金激光熔覆的工艺参数见表2-17.

表2-17 几种铁基合金激光熔覆工艺参数

2.5.3.4 激光熔覆过程中的气孔、裂缝、组织均匀性及稀释度的问题

(1)气孔问题 由于激光熔覆是一个快速的加热冷却的冶金过程,以及粉末中有的元素可能在储运过程中受到氧化、受潮,或在高温时氧化成气体等原因,因此在熔覆过程中,如果气体在熔融状态时来不及逸出,就留存在熔覆层中成为气孔.在多层或搭接熔覆时也有可能在搭接根部熔化不充分而构成空洞.所以在熔覆前应将合金粉末烘干.

(2)裂缝问题 在激光熔覆的过程中,熔覆层中很容易生成裂缝.裂缝的产生原因是相当复杂的,一般认为,主要是由于熔覆层合金的膨胀系数与基体金属不一致,膨胀系数过大,在凝固收缩时产生拉应力,拉应力超过了当时温度下材料的抗拉极限强度,因而产生裂纹.所以在选择粉末时应尽可能选择膨胀系数与基体接近的材料.当然,粉末中各种元素在熔覆过程中密度的变化也对裂纹产生重要影响.用预热的方法,将工件预热到300~500℃,基体至700℃,有利于减少或防止裂纹.

(3)重叠扫描对组织均匀性的影响 激光熔覆时,由于激光斑点尺寸的限制,对大尺寸工件表面的激光处理多采用多道搭接的方式增大其面积,以满足使用要求.在多道搭接时,不可避免地会在搭接区域出现组织差异,影响组织的均匀性.因此,多道搭接组成的表面合金层的显微硬度在一定范围内波动.

(4)激光熔覆过程的稀释率 激光熔覆的是具有特殊性能的合金,为保持熔覆表面层的高性能,必须减少其合金成分的变化,熔覆时基体表面必须有一层金属与粉末同时熔化,才能构成冶金结合,因此熔覆层在熔覆过程中受到基体金属的稀释是不可避免的,但为保持熔覆合金的高性能,又必须尽量减少基材稀释的有害影响,将稀释率控制在适当的程度,一般认为,稀释率保持在10%以下为宜.