防火与防爆安全装置

出处:按学科分类—政治、法律 中国商业出版社《最新单位消防工作实务全书第一卷》第187页(7977字)

防火与防爆安全装置主要有阻火装置、泄压装置和指示装置等。

(一)阻火装置

阻火装置的作用是防止火焰窜入设备、容器与管道内,或阻止火焰在设备和管道内扩展。其工作原理是在可燃气体进出口两侧之间设置阻火介质,当任一侧着火时,火焰的传播被阻而不会烧向另一侧。常用的阻火装置有安全水封、阻火器和单向阀。

1.安全液封

这类阻火装置以液体作为阻火介质。目前广泛使用安全水封,它以水作为阻火介质,一般装置在气体管线与生产设备之间。常用的安全水封有开敞式和封闭式两种。

(1)开敞型安全水封。其构造和工作原理如图2-4-4所示,它由罐体1和两根管子——进气管2和安全管3组成,管3比管2短些,插入液面较浅。正常工作状态时,可燃气体经进气管2进入罐内,再从出气管5逸出,此时安全管里的水柱与罐内气体压力平衡。发生火焰倒燃时,由于进气管插入液面较深,安全管首先离开水面,火焰被水所阻而不会进入另一侧。

图2-4-4 开敞式安全水封示意图

1-罐体;2-进气管;3-安全管;4-水位截门;5-出气管

图2-4-5所示为安全管与进气管同心安置的开敞式安全水封,它的结构比较紧凑,其工作原理与上述安全水封相同。图中水位计用以观察罐内的水量是否符合要求;分水板7为减少进气时引起水的剧烈搅动,避免形成水泡;分水板4促使气水分离,避免可燃气出气时带水过多。

图2-4-5 安全管与进气管同心安置的开敞式安全水封

1-水位计;2-进气管;3-出气管;4-分水板;5-水封安全管;6-罐体;7-分气板

开敞式安全水封适用于压力较低的燃气系统。

(2)封闭式安全水封。其构造和工作原理如图2-4-6所示。正常工作时,可燃气体由进气管9流入,经逆止阀8、分气板7、分水板4和分水管3(减少乙炔带水现象),从出气管1输出。发生火焰倒燃时,罐内压力增高,压迫水面,并通过水层使逆止阀作瞬时关闭,进气管暂停供气;同时,倒燃的火焰和气体将罐体顶部的防爆膜2冲破,散发到大气中。由于水层也起着隔火作用,因此能比较有效地防止火焰进入另一侧。

图2-4-6 封闭式安全水封

1-出气管;2-防爆膜;3-分水管;4-分水板;5-水位阀;6-罐体;7-分气板;8-逆止阀;9-进气管

逆止阀在火焰倒燃过程中只能暂时切断可燃气气源,所以在发生倒燃后,必须关闭可燃气总阀,更换防爆膜,才能继续使用。

封闭式水封适用于压力较高的燃气系统。

(3)安全液封的计算。

①进气管内径d1

式中:G——可燃气体流量,m3/h;

v——进气管中气体的平均速度,m/s

②安全管内径d3(mm)

当管子同心安置时:

d3=(1.4~1.5)d2

当管子并排安置时:

d3=(0.8~1.2)d1

两式中的d1、d2分别为进气管的内径和外径。

③罐体内径D

式中:v1——罐体内气体的平均速度,m/s。

④罐体壁厚b

开敞型:

封闭型:

式中:p——设计压力,Mpa;

D——罐体内径,mm;

t0——许用应力,Mpa;

Φ——焊缝系数,取0.7;

C——锈蚀附加量,一般取0.5mm。

⑤气室高度h2

为了保证把可燃气体中所带走的小水珠充分地分离出来,需给所形成的气水乳液分配一定的容积,气室高度按下式选取:

对于开敞型,h2=(1~3.5)D mm

对于封闭型,h2=(1.1~3.8)D mm

高度h2的较小数值,适用于具有分水板(器)的回火防止器。

⑥水室高度h1

开敞型,h1=(0.45~1.3)D mm

封闭型,h=(1.85~3)D mm

在选择开敞型的h1值时,应使得罐体中一部分水排到安全管中,并达到相当于罐体里气体最高压力的H值。此时,罐体中的水平面仍然要高于安全管的下端面。

⑦气体分配板的孔径d0

式中:v0——分气板孔中气体的许用平均速度,m/s;

z——分气板的孔数。

(4)使用安全要求

①使用安全水封时,应随时注意水位不得低于水位计(或水位截门)所标定的位置。但水位也不应过高,否则除了可燃气体通过困难外,水还可能随可燃气体一道进入出气管。每次发生火焰倒燃后,应随时检查水位并补足。安全水封应保持垂直位置。

②冬季使用安全水封时,在工作完毕后应把水全部排出、洗净,以免冻结。如发现冻结现象,只能用热水或蒸汽加热解冻,严禁用明火或红铁烘烤。为了防冻,可以水中加少量食盐以降低冰点(溶液内含食盐量为13.6%时,冰点为-10.4℃;22.4%时,为-21.2℃)。

③使用封闭式安全水封时,由于可燃气体(尤其是碳氢化合物)中可能带有粘性油质的杂质,使用一段时间后容易糊在阀和阀座等处,所以需要经常检查逆止阀的气密性。

2.阻火器

这类阻火装置的工作原理是:火焰在管中蔓延的速度随着管径的减小而减小,最后可以达到一个火焰不蔓延的临界直径。按照热损失的观点来分析,管壁受热面积和混合气体积之比为:

当管径为10cm时,其比值等于0.4。当管径为2cm时,其比值等于2。由此可见,随着管子直径的减少,热损失就逐渐加大,燃烧温度和火焰传播速度就相应降低。当管径小到某个极限值时,管壁的热损失大于反应热,从而使火焰熄灭。阻火器就是根据上述链式反应理论的原理制成的,即在管路上连接一个内装细孔金属网或砾石的圆筒,则可以阻止火焰从圆筒的一侧蔓延到另一侧。

影响阻火器性能的因素是阻火层的厚度及其孔隙直径和通道的大小。某些气体和蒸气阻火器孔隙的临界直径如下:甲烷0.4~0.5mm,氢及乙炔0.1~0.2mm,汽油及天然石油气0.1~0.2mm。

金属网阻火器如图2-4-7所示,是用若干具有一定孔径的金属网把空间分隔成许多小孔隙。对于一般有机溶剂采用4层金属网已可阻止火焰扩展,通常采用6~12层。

图2-4-7 金属网阻火器

1-阀体;2-金属网;3-垫圈;4-上盖;5-进口;6-出口

砾石阻火器是用砂粒、卵石、玻璃球或铁屑、铜屑等作为填充料,这些阻火介质使阻火器内的空间被分隔成许多非直线性小孔隙,当可燃气体发生倒燃时,这些非直线性微孔能有效地阻止火焰的蔓延,其阻火效果比金属网阻火器更好。阻火器的内径与内壳长度和管道直径的关系见表2-4-1。阻火介质可采用3~4mm直径的砾石,也可用小型金属环、陶土环或玻璃球等。

表2-4-1 阻火器的内径和外壳长度与管道直径的关系

3.单向阀

单向阀亦称逆止阀。其作用是仅允许可燃气体或液体向一个方向流动,遇有倒流时即自行关闭,从而避免在燃气或燃油系统中发生流体倒流,或高压窜入低压造成容器管道的爆裂,或发生回火时火焰的倒袭和蔓延等事故。

在工业生产上,通常在系统中流体的进口与出口之间,与燃气或燃油管道及设备相连接的辅助管线上,高压与低压系统之间的低压系统上,或压缩机与油泵的出口管线上安置单向阀。

(二)泄压装置

泄压装置包括安全阀和爆破片。

1.安全阀

安全阀的作用是为了防止设备和容器内压力过高而爆炸,包括防止物理性爆炸(如锅炉压力容器、蒸馏塔等的爆炸)和化学性爆炸(如乙炔发生器的乙炔受压分解爆炸)。当容器和设备内的压力升高超过安全规定的限度时,安全阀即自动开启,泄出部分介质,降低压力至安全范围内再自动关闭,从而实现设备和容器内压力的自动控制,防止设备和容器的破裂爆炸。安全阀在泄出气体或蒸气时,产生动力声响,还可起到报警的作用。

安全阀按其结构和作用原理分为静重式、杠杆式和弹簧式等。目前多用弹簧式安全阀,其结构如图2-4-8所示。它由弹簧1、阀杆2、阀芯3、阀体4和调节螺栓5等组成。弹簧式安全阀是利用气体压力与弹簧压力之间的压力差变化,来达到自动开启或关闭的要求。弹簧的压力由调节螺栓来调节,这种安全阀有结构紧凑、轻便和灵敏可靠等优点。

图2-4-8 弹簧式安全阀

1-弹簧;2-阀杆;3-阀芯;4-阀体;5-调节螺栓

为使安全阀经常保持灵敏有效,应定期作排气试验,防止排气管、阀体及弹簧等被气流中的灰渣、粘性杂质及其他物料堵塞粘结;应经常检查是否有漏气或不停地排气等现象,并及时检修。安全阀漏气的原因一般是密封面被腐蚀或磨损而产生凹坑沟痕,阀芯与阀座的同心度由于安装不正确或其他原因而被破坏,以及装配质量不好等。

设置安全阀时应注意下列几点。

(1)压力容器的安全阀最好直接设在容器本体上。液化气体容器上的安全阀应安装于气相部分,防止排出液态物料,发生事故。

(2)如安全阀用于排泄可燃气体,直接排入大气,则必须引至远离明火或易燃物,而且通风良好的地方,排放管必须逐段用导线接地以消除静电的作用。如果可燃气体的温度高于它的自燃点,应考虑防火措施或将气体冷却后再排入大气。

(3)安全阀用于泄放可燃液体时,宜将排泄管接入事故贮槽、污油罐或其他容器;用于泄放高温油气或易燃、可燃液体等遇空气可能立即着火的物质时,宜接入密闭系统的放空塔或事故贮槽。

(4)室内的设备如蒸馏塔、可燃气体压缩机的安全阀、放空口宜引出房顶,并高于房顶2m以上。

2.爆破片

爆破片又称防爆膜、泄压膜,是一种断裂型的安全泄压装置。它的一个重要作用是当设备发生化学性爆炸时,保护设备免遭破坏。其工作原理是根据爆炸过程的特点,在设备或容器的适当部位设置一定大小面积的脆性材料(如铝箔片等),构成薄弱环节。当爆炸刚发生时,这些薄弱环节在较小的爆炸压力作用下,首先遭受破坏,立即将大量气体和热量释放出去,爆炸压力也就很难再继续升高,从而保护设备或容器的主体免遭更大损坏,使在场的生产人员不致遭受致命的伤亡。

爆破片的另一个作用是,如果压力容器的介质不洁净、易于结晶或聚合,这些杂质或结晶体有可能堵塞安全阀,使得阀门不能按规定的压力开启,失去了安全阀泄压作用,在此情况下就只得用爆破片作为泄压装置。

此外,对于工作介质为剧毒气体或在可燃气体(蒸气)里含有剧毒气体的压力容器,其泄压装置也应采用爆破片,而不宜用安全阀,以免污染环境。因为对于安全阀来说,微量的泄漏是难免的。

爆破片的安全可靠性决定于爆破片的厚度、泄压面积和膜片材料的选择。

设备或容器运行时,爆破片需长期承受工作压力、温度或腐蚀,还要保证设备的气密性,而且遇到爆炸增压时必须立即破裂。这就要求泄压膜材料要有一定的强度,以承受工作压力;有良好的耐热、耐腐蚀性;同时还应具有脆性,当受到爆炸波冲击时,易于破裂;厚度要尽可能的薄,但气密性要好等。爆破片的材料有石棉板、塑料、铝、铜、橡皮、碳钢、不锈钢等,应根据不同设备的工作介质、压力、温度等技术参数,合理选择。

爆破片应有足够的泄压面积,以保证膜片破裂时能及时泄放容器内的压力,防止压力继续迅速增加而导致容器发生爆炸。一般按1m3容积取0.035~0.18m2,但对氢和乙炔的设备则应大于0.4m2。

爆破片的厚度可按下式计算:

式中 δ——爆破片厚度,mm;

p——设计的爆破压力,pa;

D——泄压孔直径,mm;

K——应力系数,根据不同材料选择,

铝:2.4×103~2.9×103(温度<100℃)

铜:7.7×103~8.8×103(温度<200℃)

其中当材料完全退火,膜片厚度较薄时,K值取下限值。

安装于室内的设备,其工作介质为可燃易爆物质或含有剧毒物质时,应在爆破片上接装导爆筒,并使其通向室外安全地点,以防止爆破片破裂后,大量可燃易爆物质和剧毒物质在室内扩散,扩大火灾爆炸和中毒事故。设备的工作介质具有腐蚀性时,应在膜片上涂上聚四氟乙烯防腐剂。

对于泄压孔直径较大的爆破片,当厚度很薄时,往往会有鼓包现象。为避免采用过薄的爆破片,可在爆破片上刻划刀痕或滚花。加工后的爆破片,强度会发生变化,其爆破压力可按下式计算:

铜:δ=0.226×0.001×p×D

铝:δ=0.79×0.001×p×D

式中δ为加工后的爆破片的剩余厚度,cm。

应当指出,爆破片的可靠性必须经过爆破试验鉴定。铸铁爆破片破裂时,会发生火花,因此采用铝片或铜片比较安全。

凡有重大爆炸危险性的设备、容器及管道,都应安装爆破片(例如气体氧化塔、球磨机、进焦煤炉的气体管道、乙炔发生器等)。

(三)指示装置

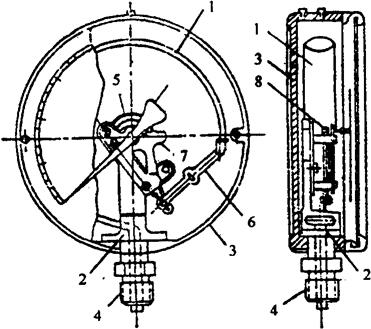

用于指示系统的压力、温度和水位的装置为指示装置。它使操作者能随时观察了解系统的状态,以便及时加以控制和妥善处理。常用的指示装置有压力表、温度计和水位计(或水位龙头)。图2-4-9所示为弹簧管压力表,当气体流入弹簧弯管时,由于内压作用,使弯管向外伸展,发生角位变形,通过阀杆6和扇形齿轮7带动小齿轮8转动。小齿轮轴上装有指针,指示设备或系统内介质的压力。

图2-4-9 弹簧管式压力表

1-弹簧弯管;2-支座;3-表壳;4-接头;5-游丝;6-阀杆;7-扇形齿轮;8-小齿轮

压力表的使用应注意下列几点。

1.应经常注意检查指针转动与波动是否正常,如发现有指示不正常的现象时,应立即停止使用,并报请维修。

2.压力表应保持洁净,表盘上的玻璃明亮清晰,指针所指示的压力值能清楚易见。安全检查的情况表明,许多单位的压力表没有达到这一要求,有的表盘刻度模糊不清,有的表盘上没有指针,失去了压力表的作用。

3.压力表的连接管要定期吹洗,防止堵塞。

4.压力表应定期校验。