功率分流式液压无级变速装置

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第1987页(12244字)

一般的液压无级变速装置的全部功率均通过液压泵和马达传输,它虽然有前述的种种优点,但其本身的传动效率和功率密度较之机械传动毕竟略逊一筹。因此,在大功率无级变速装置中,有时采用由液压装置和机械装置“并联”传递动力的方案,以发挥液压装置调节性能好和机械传动效率较高两方面的特长,这称为功率分流式液压无级变速装置。按其结构,又可分为两类,第一类利用行星齿轮式差速器分流,称为外分流式;第二类利用液压泵或马达转子与外壳间的差速运动分流,称为内分流式。

(1)外分流式液压无级变速装置

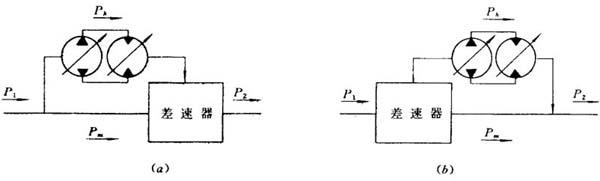

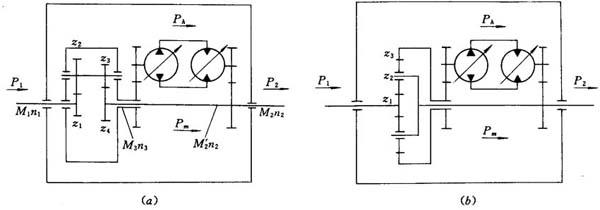

外分流式装置利用行星齿轮差速器来汇集或分配机械和液压两股功率流。当液压泵和马达跨接在装置的输入轴和差速器之间时,称为“输入分流”,如图31.4-21(a)。反之,当它位于差速器和输出轴之间时,则称为“输出分流”[图(b)]。

图31.4-21 输入分流和输出分流变速装置示意图

(a)输入分流;(b)输出分流

(A)输入分流

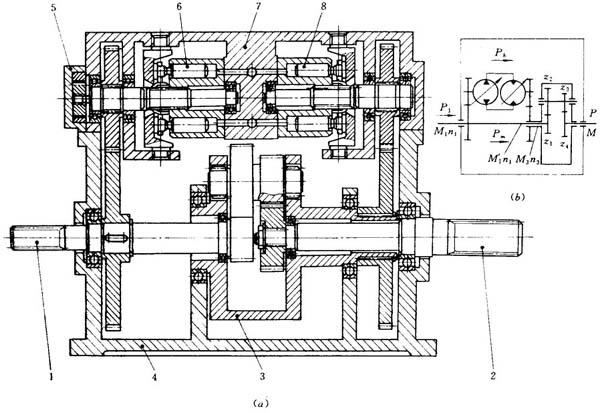

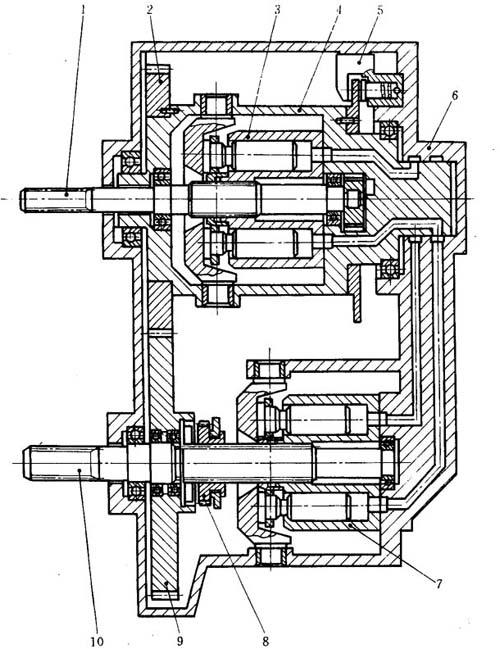

图31.4-22是一种带有外啮合行星差速器的输入分流式液压无级变速装置结构简图。它的输入轴1在驱动差速器的小太阳轮Z1的同时,还通过一对齿轮驱动变量泵6。Z1通过框架3上的双联行星齿轮Z1、Z2与输出轴2上的大太阳轮Z4啮合。输入功率P1被分为两股功率流:一股通过变量泵6、马达8传到差速器框架3为液压功率流Ph;另一股机械功率流Pm由小太阳轮Z1传到行星轮Z2、Z3上。Ph与Pm最后汇合于大太阳轮Z4上成为输出轴2上的功率P2。

图31.4-22 -种输入分流式液压无级变速装置结构简图

1-输入轴;2-输出轴;3-差速器框架;4-机座;5-补油泵;6-变量泵;7-配油座;8-变量马达

行星齿轮有三个互相联系的基本构件,在本例中有小太阳轮zj(轴1)、大太阳轮Z4(轴2)和带空心轴的框架3。在这三个构件上的转速、转矩和功率分别为n1、M1、P1;n2、M2、P2和n3、M3、P3。对于功率分流传动来说,差速器三个构件中的任两个都可以分别选为输入和输出轴,剩下的第三个称为控制轴。三个构件的组合方案不同时所具有的特性也不同。在本例中,1为输入轴,2为输出轴,框架3的空心轴为控制轴。

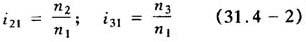

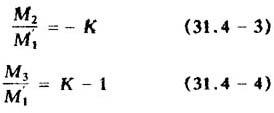

该行星差速器的特征常数K由下式确定

传动比

由二自由度行星差速器理论可知,其转矩比

负号表示转矩方向与输入轴的相反。

当不计损失时,差速器三个构件上的转矩和功率关系为:

M1+M2+M3=0 (31.4-5)

P1+P2+P3=0 (31.4-6)

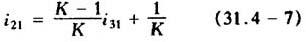

由以上各式可得到i21与i31之间的关系为

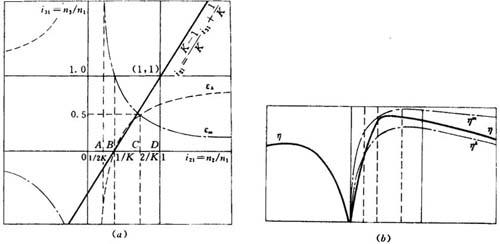

调节变量泵6和马达8的排量可以人为地改变i31的值。式(31.4-7)反映了i31的变化对整个变速装置传动比i21的影响。这一关系示于图31.4-23(a)。

图31.4-23 输入分流装置的基本特性与效率变化趋势

考虑一般使用习惯,图中把代表输出转速或速度的因变量i21作为水平坐标。图中,i21=f(i31)的函数图象为一水平直线,其截距为1/K、斜率为K/(K1)。

由能量守恒定律可知,液压功率流Ph与机械功率流Pm之和在不计损失时应等于输出功率Pn,即

Ph+Pm=P2 (31.4-8)

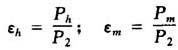

Ph和Pm与P2之比εh和εm分别称为液压的和机械的功率分流比,即

并有 εh+£m=1 (31.4-9)

在本例中,M2n2和M3n3分别对应于输出功率P2和液压流功率Ph,因此有

式(31.4-10)和(31.4-11)表明了εh和εm随i21变化的规律。在图31.4-23(a)中,它们是两组双曲线。

在不计损失的条件下,该传动装置从i21=0起始的调节过程可作如下描述:

在O点,i21=0,即n2=0,对应的i21=-(K1),这表明此时的框架必须反转,其转速n3=-(K1)n1,这使得在大太阳轮Z4节点上的合成速度为零。此时若需启动,则εm和εh的理论值为正、负无穷大。负号表示由输出端向输入端逆向传输。

从O点开始,随着i21的增大,εh和εm的绝对值都开始下降,到i21=1/2K的A点时,εh=-1,εm=2。此时液压马达-泵逆向功率流的绝对值与装置的输出总功率相等,而机械功率流则为其2倍。在i21=1/K的B点,i21=1,框架静止不动,整个装置相当于一个两级的定轴式减速器。理论上这点的Ph=0,Pm=P2,即输入的全部功率均通过机械功率流传输,液压泵和马达仅起到使框架空心轴制动在静止状态的作用。i21从B点继续增大时,εh经过零点变成了正值,εm降低到1以下,液压和机械功率流都小于输出功率,开始了本来意义上的“并联”分流传输功率。在2/K的C点,εh=εm=0.5,意味着液压功率流与机械功率流相等;i21大于2/K后,Ph将开始超过Pm,在i21=1的D点i22=i21=1,也即n1=n2=n3,差速器的三个构件如同一个刚体一样以相等的转速旋转,相当于机械变速器的“直接档”。此时的εh=(K-1)/K,εm=1/K。随着i2的继续增加,εh上升并逐渐趋近于1,εm趋近于零,表明液压功率流传输的功率比例逐渐增加。

如果要求输出轴反转(n2<0和i21<0),则只有使框架转速n3达到比-(K-1)n1更高的反转速度时才能实现。此时εh始终大于1,表明液压功率始终大于装置输出功率,而机械功率则逆向传输更大的循环无功功率。

由于机械传动的效率高于液压传动,所以为减少功率损失,希望尽可能减小液压功率分流比εh,尤其要避免出现|εh|>1,即装置中出现逆向传输的无功功率的情况。图31.4-23为在上述调节过程中总效率η变化的示意图。它说明,该装置在输出轴反转时的效率很差,甚至低于“纯”液压传动的效率ηh。在输出轴的正转区中的OA段,η也低于ηh。在AB段,虽然|εm|>1,说明机械传动的循环功率较大,但由于|εh|已小于1,总效率η仍然可能大于ηh而介于ηh和ηm之间。在B点,εh=0,总效率达到最大值。过了B点以后,由于εh又开始增加,所以η值随之下降,但仍然始终高于ηh。

如果能用某种机械制动器和离合器在B点使框架轴制动,在D点使差速器三个构件联锁(仅需使其中任二个联锁即可),则能在这两个特殊工作点使液压传动元件完全卸荷,而全部输入功率均由机械构件传输,并使这两个工况时的总效率达到纯机械传动的水平。

以上的分析虽然仅是针对一个特例作出的,但其基本规律对于所有由输入轴分别驱动液压泵和行星差速器的输入分流式无级变速装置都是适用的。常见的采用内啮合行星齿轮差速器的外功率分流无级变速装置(图31.4-24),在传动方案上与图31.4-22所示的带外啮合差速器的装置实际是等价的。只是按照习惯,对于内啮合行星差速器,其特征常数

图31.4-24 装有内啮合行星差速器的输入分流装置简图

如令K=K′+1,则式(31.4-2~31.4-10)及图31.4-23所示特性也完全适用于图31.4-24所示的方案。

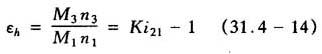

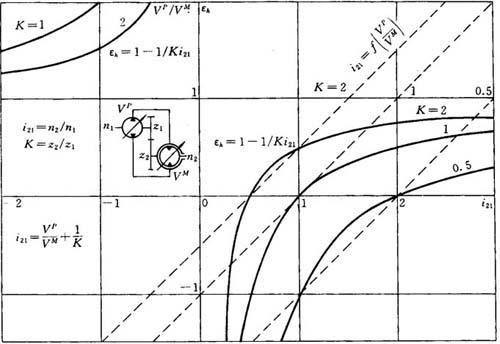

K值的大小对两自由度行星差速器的特性影响很大。图31.4-25表示输入分流的液压无级变速装置的特性与K值的关系。在图示坐标系中,关系式 表现为通过(1,1)和(去,0)两点的直线,K值不同时,该直线的截距和斜率均不同。K=∞相当于纯液压传动,K=1相当于纯机械传动(构件等效于一个齿轮联轴节)。

表现为通过(1,1)和(去,0)两点的直线,K值不同时,该直线的截距和斜率均不同。K=∞相当于纯液压传动,K=1相当于纯机械传动(构件等效于一个齿轮联轴节)。

图31.4-25 输入分流装置的传动比、分流比与K值的关系

K>1时,装置的主要工作区对应于n2<n1的减速传动。K值越大,对应于i21=0的“机械档”的工作点越向左移,εh为正值且小于1的区域也越宽,但同时液压-机械功率平分点(对应于i21=2/K)也向左移,说明在n2的高速区εh值将增大,效率下降,因此K值也不宜过大。对于工作速度和运输速度具有明显差异的工程机械、农业机械使用的功率分流式无级变速装置来说,通常可把n2=n1的“直接档”(对应于i31=i21=1)设计成与常用运输速度相对应,而把i21=1/K时的“机械档”选择得对应于最常用的或负荷最大的工作速度。按这一原则,这类机具的变速装置的K值可选为2~4。

K<1的方案多用于增速传动,因为此时的n2=n1的“直接档”也在液压功率流为负值的区域内。对于外啮合行星差速器(图31.4-22),K<1对应于Z1>Z2,即输入轴为大太阳轮的结构。而对于内啮合行星差速器,K<1时的传动方案应为:输入轴与齿圈相连,液压马达驱动太阳轮。

(B)输出分流

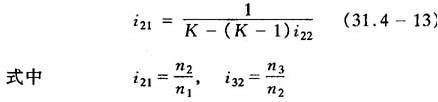

图31.4-26给出了一个采用外啮合行星差速器的输出分流无级变速装置的简图,它的液压泵与框架相联,而马达与输出轴即大太阳轮相联。差速器特征常数K与式(31.4-2)相同。通过类似于上节的分析,可得该输出分流装置的一些关系式。

图31.4-26 两种输出分流装置的简图

(a)采用外啮合差速器;(b)采用内啮合差速器

传动比

液压功率分流比

机构功率分流比

εm=2-Ki21 (31.4-15)

与输入分流相同,εh+εm=1。

图31.4-27为上述输出分流装置在K值不同时传动比与液压功率分流比的特征曲线。与输入分流装置相类似,它也有“机械档”、“直接档”等几个特殊工作点。不同之处在于,输出分流装置的传动比变化是非线性的,在正、反输出转向间有一间断点,需要采用双向变量马达来换向。但其液压功率分流比为线性关系,当K<1时,εh变化比较平缓,高效区较宽。

图31.4-27 输出分流装置的传动比、分流比与K值的关系

当采用内啮合式行星差速器时[图31.4-26(b)]其等价的传动方案是:输出轴与框架和液压马达相连;减速传动时,输入轴与太阳轮、液压泵与齿圈相连;增速传动时,两者连接关系互换。在采用式(31.4-13~15)和图31.4-27中的曲线时,应按K=K′+1的关系将内啮合差速器的特征常数K换算为K。

以上介绍的是几种常用的输入和输出分流方案。外分流式装置中差速器的三个构件与输入、输出和控制轴之间的连接关系还可以有其他一些组合方案,对它们也可以按上述步骤进行分析。这些关系同样也适用于带液力、电力或机械无级变速装置的外分流式传动。

(2)内分流式液压无级变速装置

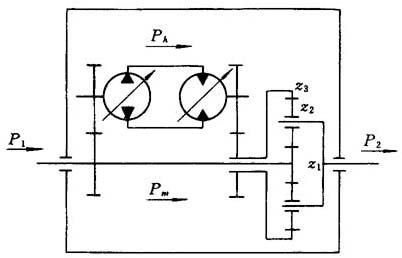

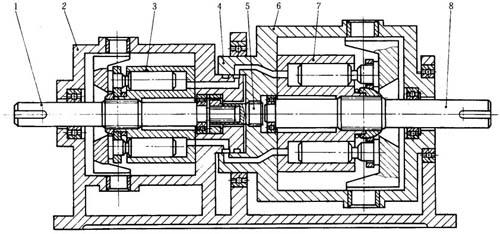

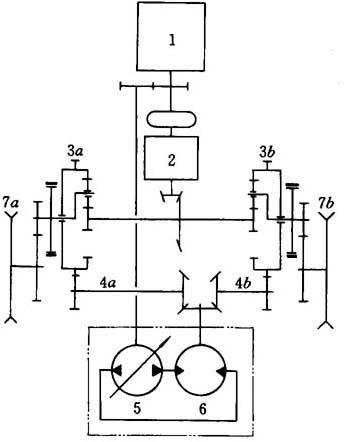

图31.4-28是一种内分流式变速装置的简图。输入轴1在驱动液压泵转子(缸体)3的同时,还经过中间轴5驱动马达壳体6。液压泵的固定壳体2和马达的旋转壳体之间有连接主油路的回转接头4。马达的缸体7驱动输出轴8。这是一种马达差速的装置。

图31.4-28 马达差速的内功率分流装置结构简图

1-输入轴;2-固定的泵壳体;3-泵缸体;4-回转接头;

5-中间轴;6-旋转的马达壳体;7-马达缸体;8-输出轴

在这个装置中,轴1上的输入功率P1在液压泵中被分为中间轴5上的机械功率Pm和主油路接头4中的液压功率Ph,这两股功率流又通过马达的旋转壳体6和缸体7汇集到轴8上成为输出功率P2。

当不计损失时,有

P2=P1=Pb+Pm (31.4-16)

输出转速n2为输入转速n1与马达缸体相对于壳体的转速nM的代数和

n2=n1+nM (31.4-17)

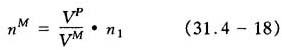

nM取决于两个液压元件的排量比

当nM与n1同向时,设VP为正;反向时,VP为负。

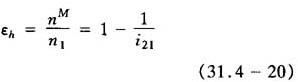

由式31.4-17和式31.4-18可得

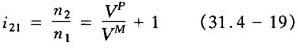

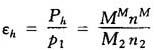

液压功率分流比

式中,MM为马达缸体与壳体间的转矩。

由于MM=M2,因此

机械功率分流比

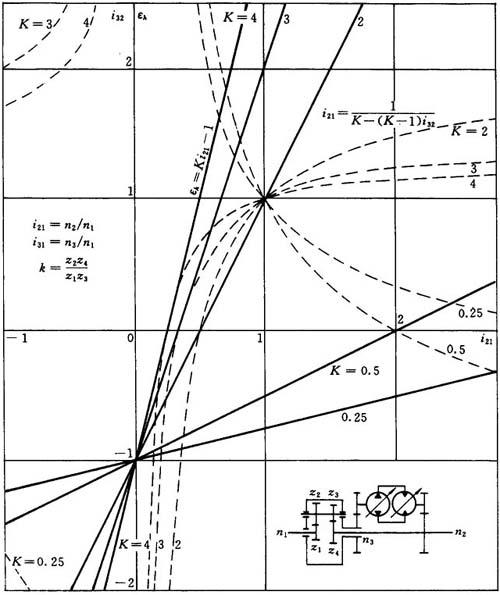

上述液压泵轴与马达壳体直连的结构只是马达差速分流装置中的一个特例,实用中泵和马达之间也可用具有一定传动比的齿轮副连接。设此传动比为K,则式(31.4-19)、(31.4-20)和(31.4-21)应改写为更具普遍意义的形式

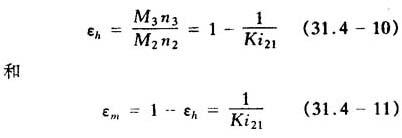

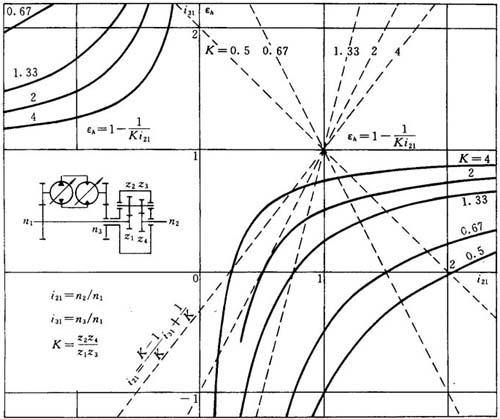

图31.4~29是该装置的一些特性曲线。函数 的图像是一组与水平坐标轴成45°夹角的斜线,它们与水平轴的交点为(1/K,0)。对应的εh=f(i21)是通过该交点的双曲线,这与前述输入分流外功率分流装置的特性有某些相似之处。不同之处在于,此时i21=1/K的“机械档”对应于马达缸体和壳体之间为液压介质所制动的状态,实际上也是“直接档”。在这一工况下,主油路中流量为零,液压功率Ph=0,装置的效率将达到峰值。在正转的低速区和反转区.液压功率流中的循环无功功率较大,使装置的总效率低于液压传动效率。

的图像是一组与水平坐标轴成45°夹角的斜线,它们与水平轴的交点为(1/K,0)。对应的εh=f(i21)是通过该交点的双曲线,这与前述输入分流外功率分流装置的特性有某些相似之处。不同之处在于,此时i21=1/K的“机械档”对应于马达缸体和壳体之间为液压介质所制动的状态,实际上也是“直接档”。在这一工况下,主油路中流量为零,液压功率Ph=0,装置的效率将达到峰值。在正转的低速区和反转区.液压功率流中的循环无功功率较大,使装置的总效率低于液压传动效率。

图31.4-29 马达差速的内功率分流装置特性

与外分流装置的情况相类似,内功率分流装置也可以有几种不同的方案。其组合原则是:液压泵的转子(如缸体)和壳体、马达的转子和壳体这四个构件中应该而且只能有一个是与机座相连接的,其余三个相对旋转的构件中有两个属于不同元件上的构件,它们同轴直连或通过具有一定传动比的机构和轴相连,作为一根输入(出)轴;剩下的一个旋转构件作为另一根输出(入)轴。如前图31.4-28所示装置的组合方案是:液压泵壳体固定,液压马达转子(缸体)与马达壳体相连作为输入轴;马达转子(缸体)作为输出轴。

内功率分流装置省去了差速器和相应的传动部件,结构比较紧凑,也减少了附加的机械损失。但是它的工作原理要求泵或马达制成壳体和转子都旋转的“双动”式结构,这给油路的连接和控制装置的布置带来很大困难,同时还有动平衡方面的麻烦。因此它的结构比较复杂,通常只用于中小功率的传动。

(3)可变传动方案的功率分流式液压无级变速装置

从以上两节的分析可知,为了获得高效率,液压功率分流比不可以太大,尤其不希望有循环功率的产生。因此,简单分流装置的变速范围通常限制在正转区“机械档”和“直接档”之间的较窄区间。加宽变速范围,就要牺牲一些效率。对于不同的分流型式和不同的特征参数、液压分流比的变化,高效区的位置与宽窄都是不同的。在进行液压功率分流装置设计时,要根据具体机械设备的要求,进行合理的选择。

例如,对风机、水轮机、螺旋桨等叶轮机械,其功率一般都比较大,有时可达几千甚至上万千瓦,为了提高效率,液压功率分流比只能限制在较小的范围内(一般|εh|<0.3),而转速只能在有限的范围内调节。英国Allen公司生产的风机用行星齿轮增速装置,采用了输出分流方案。输入转速1500r/min,额定输出转速4500r/min,最大功率可达一万千瓦。它在调速率不超过30%时的效率高达95.5%。因为风机水泵等叶轮机械的通过流量和功率消耗分别与其转速的平方和三次方成正比,所以,10%~30%的调速率对这类机械的流量调节和节能运行已有很大意义。

对于行走机械的传动装置,常要求一个较宽的高效无级变速范围,简单的分流装置往往不能满足要求。为此需要采用可变动传动方案的功率分流装置,一般有以下几种选择:

·在传动装置输出端串联机械变速箱,用换档避开反转等不利工况;

·利用离合器、制动器在适当工作点改变液压元件和差速器构件的连接方案,充分发挥各方案在不同工况区的特长;

·利用机械换档装置改变差速器的特征常数K值及各构件与液压泵、马达之间的传动比;

·内、外分流方案的混合使用,输入、输出分流的混合使用;

·纯液压传动和功率分流式传动混合配置。

图31.4-30给出了一种可变方案的内功率分流式变速装置示意图。输入轴1驱动变量泵的缸体3,泵的可旋转壳体4通过齿轮2与空套在输出轴10上的齿轮9啮合,轴10上装有离合器8,并与马达缸体7相联。这个装置有两种工况:当离合器8分离,而制动器5使泵的壳体单动时,泵和马达构成纯液压驱动,用于倒档和低速档;当制动器5释放而离合器8结合时,则由缸体和壳体均旋转的“双动”变量泵和马达构成内分流式的液压变速装置。

图31.4-30 可变方案的内功率分流式变速装置的结构简图

1-输入轴;2-主动齿轮;3-泵缸体;4-泵的旋转壳体;5-制动器;6-回转接头;

7-马达缸体;8-离合器;9-从动齿轮;10-输出轴

内、外功率分流式液压无级变速装置的结构都比纯液压传动装置要复杂,采用可变方案的功率分流装置更增加了结构上和控制方面的复杂性。而且这类机构原则上只适用于整体式变速装置。尽管存在着这些缺点,但功率分流式液压无级变速装置在性能方面的优越性却仍然使它获得越来越多的应用,并将使液压传动得以挤进高速车辆变速装置这一机械和液力传动的传统领域。

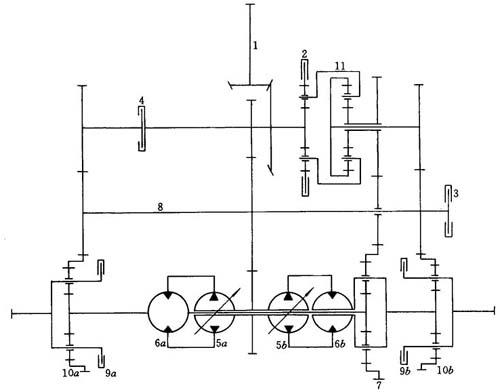

目前,功率分流式液压无级变速技术最重要的应用领域是大、中型高速履带车辆(坦克、自行火炮、装甲步兵战车、履带式牵引车、大功率推土机等)的转向装置。图31.4-31是此种装置的原理简图。按兵工部门的习惯术语,通常称其为“双功率流静液压转向装置”。图中,发动机1输出的功率被分成机械和液压两个功率流分支,机械功率流经主变速器2和中央锥齿轮副传至左右两侧行星差速器的太阳轮,而液压功率流则由变量泵5和定量马达6组成的液压无级变速装置及一组“零轴”传动系统传至左右行星差速器的齿圈,并在该二个差速器中与机械功率流相汇合(坦克技术术语中因此将此二差速器称为“汇流行星排”)。

图31.4-31 履带车辆功率分流液压无级转向装置简图

1-发动机;2-主变速器;3-行星差速器(“汇流行星排”);4-转向“零轴”;5-转向变量泵;6-转向定量马达;7-驱动轮

当转向变量泵5的排量为零时,如果忽略液压系统中的漏损,则马达6的输出转速为零,与它有固定啮合传动关系的左右行星差速器3中的齿圈也是静止的,左右差速器都成为具有相同传动比(均等于K+1)的行星减速器运转,此时左右履带线速度相同,车辆直线行驶。

当驾驶员操纵转向变量泵5的变量装置使其输出一定的流量时,马达6将向相关的方向旋转,由于转向“零轴”的传动系统布置得使与之耦合的左、右行星差速器的齿圈彼此间总是反向旋转的,由于行星差速器的作用,与太阳轮旋向相同的齿圈的转动将使框架的输出转速增加,而另一侧旋向相反的齿圈将使框架转速降低。这样,“零轴”的转动即会造成与左右行星差速器框架相联接的左右履带线速度的差异,并因此使履带车辆转向。受液压无级变速装置控制的转向“零轴”的转速和转向决定了履带车辆的转向轨迹,“零轴”转速越高,左右履带速度差就越大,转向半径就越小;而“零轴”的旋转方向则决定了车辆偏转方向。在这样的装置中,由于液压无级变速装置能使左右履带速度差无级地变化,因而保证了履带车辆的转向半径也能无级地变化,较之只能具备有限数量转向半径的机械式转向机构优越得多,已为现代高速履带车辆所广泛应用。

在先进的军用履带车辆上,不仅带有辅助传动性质的转向系统采用了功率分流液压无级变速装置,而且在主传动中也开始实际采用传动方案可变的功率分流式液压无级变速装置,其中最着名的是美国通用电气公司研制的HMPT-500型传动装置及其派生产品,图31.4-32是它的传动简图。

图31.4-32 HMPT-500型传动装置的传动简图

1-输入轴;2-Ⅱ档离合器;3-横轴制动器;4-Ⅲ档制动器;5-变量液压泵(左、右各1);6-定量液压马达(左、右各1);7-中心行星差速器;8-行车制动器(左、右各1);9-横轴;10-侧行星差速器(左、右各1);11-Ⅱ档行星差速器

该装置为传动车辆左、右履带各配置了一套由径向球塞变量液压泵和径向球塞定量液压马达构成的整体式液压无级变速单元,并用程序控制的制动器2、3和离合器4来实现传动路线的切换。在前进Ⅰ档和倒档时,横轴及与其相联的左右行星差速器的齿圈被制动器3制动,Ⅱ档制动器2松开,Ⅲ档离合器4分离,此时发动机的动力完全由两组液压无级变速器分别传到左右履带驱动轮上,并通过对这两个变速器同步或差动的调节实现车辆的直线进退或左右转向行驶。当左右变速器输出轴等速反向旋转时,车辆可绕自身中心原地回转。当前进Ⅱ档时,Ⅱ档制动器2制动,Ⅲ档离合器4分离,横轴制动器3则松开。此时构成一套功率分流传动装置。在机械功率流由Ⅱ档行星差速器11分别传至中心行星差速器7和左右侧差速器10的齿圈,液压功率流则通过左、右无级变速器及中心差速器7传至左右差速器的太阳轮,并在那里与机械流汇合,形成类似于图31.4-24的输入分流系统。控制左、右无级变速器输出轴转速、转向及它们之间的转速差,即可无级地调节车辆在前进状态下的直线行驶速度和转向半径。当Ⅱ档制动器2及横轴制动器3均松开,Ⅲ档离合器4结合时,构成前进Ⅲ档。此时亦构成与Ⅱ档相似的功率分流式传动。不同之处是机械功率流直接经横轴制动器3而不是Ⅱ档制动器2传输到左右10的齿圈上。在Ⅱ、Ⅲ档时都各有一个“纯”机械传动直线行驶的工作点,即左右液压泵排量均为零,液压马达分别将左右行星差速器10的太阳轮制动,此时全部行走功率均由机械功率流输出。

HMPT-500型传动装置可传输功率高达368kW,输入转速为2600r/min,正转输出转速0~3260r/min,“纯”液压传动的Ⅰ档和倒档的效率约75%~78%,功率分流的Ⅱ、Ⅲ档在液压功率流分流系数εh<0.25时的总效率高达87%。由于采用了可耐受高达48MPa峰值压力的结构十分紧凑的整体式径向球塞泵和马达液压传动单元(最大排量均为0.344L/r),使整个传动装置的质量仅有740kg。这种装置已大批生产并装在美国M2“布雷斯特”型装甲步兵战车、M3型侦察车及其变型车辆上,显示了优异的性能和可靠性。

民用行走机械主传动采用液压无级变速装置始于农用拖拉机(1954年英国NIAE研究所)。但由于效率和成本方面的原因,多年来并未能在这一领域推广。但人们在这方面所作的努力却从未间断。随着功率分流技术的发展和液压传动元件水平的提高,近年来相继出现了一些新的成果。

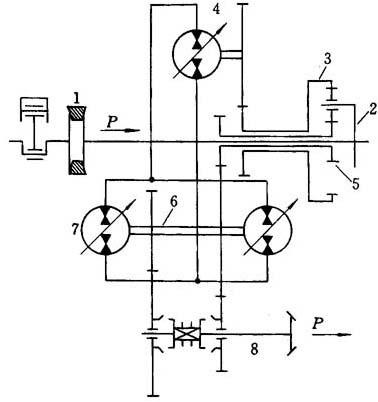

图31.4-33是一种由德国Fendt公司和SauerSundstrand两公司于90年代初合作研制的农用拖拉机用功率分流液压无级变速装置的传动简图。这是一种输出分流的装置。发动机曲轴经弹性联轴节1驱动行星差速器的框架2;变量泵4与齿圈3联接;作为机械功率流输出构件的是太阳轮5,它同时又经过中间轴6与并联的两个变量液压马达7相联接,在输出轴8上还设置了机械切换的高低档装置。

图31.4-33 Fendt公司大功率农用拖拉机的功率分流液压无级变速装置传动简图

1-弹性联轴节;2-行星轮框架;3-齿圈;4-变量泵;

5-太阳轮;6-中间轴;7-变量马达;8-输出轴

该装置的液压泵和马达联接在一个闭式回路中。拖拉机静止时,马达7处于最大排量状态,而变量泵的排量则为零,由于泵无输入转矩,行星差速器处于空转状态,输出转矩接近于零。起步后,变量泵中的排量逐渐增大,一方面提供了一个作用在行星差速器齿圈上的阻力矩使它得以向太阳轮输出转矩;另一方面又通过液压系统使马达7输出转矩。这两个分别由机械装置(行星差速器)和液压无级变速装置输出的转矩将在中间轴上叠加并最终通过机械高低档变速器和输出轴8传向拖拉机的驱动轮。随着变量泵4排量的增大,车速将逐渐增加,变量马达排量的调小将使车速进一步提高。在这一装置中选用的变量马达的最小排量可调至零,同时变量泵4排量已调至最大。在这一工作点时,马达起到阻止液压油流动并使变量泵4制动的作用。此时差速器成为一个齿圈3固定、框架2输入、太阳轮5输出的纯机械的行星增速装置。当变量泵4的输出油流方向改变时,马达7将反转,并使车辆倒驶。与本文前面分析过的情况相类似,倒车时液压流动率将大于发动机功率。机械流传输的是无功功率,因而效率较低。但对于主要作业区是在前进方向的通用农业拖拉机而言,倒档使用的时间和负荷均不大,因而这一缺点并不特别重要,或者可以说是牺牲了倒档的某些效率而换取了前进档的高效无级变速性能。上述装置已成功地用于功率高达191kW的大型农用拖拉机上。根据用户要求,可使该型拖拉机具有32km/h或50km/h的前进速度,对应的倒档速度分别为38km/h和24km/h。这种变速装置满负荷时的传动效率为85%,达到了负荷换档式机械变速器的水平。功率分流式液压无级变速装置已被认定是功率为150~300kW级的大型农用拖拉机传动装置的发展方向。