喷嘴、节流孔加工工艺

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2296页(3443字)

(1)喷嘴、节流孔的结构特点及技术要求

典型喷嘴、节流孔的结构简图见图37.8-75。它们结构相似,具有体积小、尺寸和形位精度高等共同特点。其加工方法也基本相同,下面以喷嘴为主加以介绍。

图37.8-75 喷嘴节流孔结构简图

喷嘴小孔直径d约为Φ0.15~0.5mm,圆度为0.002mm,表面粗糙度为Ra0.4μm,小孔长度I通常为0.4~0.5mm。小孔入口处加工成90°~100°锥角用于引流,小孔出口处的棱边应保持锐边R0.005mm,并且无毛刺。小孔和0.03±0.01mm环带同轴度在0.005~0.01mm以内。小孔对环带端面垂直度在0.005mm以内。喷嘴外圆直径Φ1.8mm左右,圆柱度为0.001mm,与喷嘴体过盈配合,其过盈量为0.005~0.01mm。外圆及端面不得有划伤、碰伤等缺陷。加工后应仔细清除毛刺,然后按技术要求进行流量、压力配对试验。

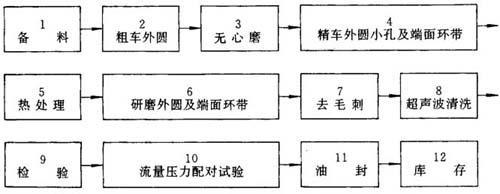

(2)喷嘴、节流孔加工工艺过程

喷嘴、节流孔典型加工工艺过程见图37.8-76。

图37.8-76 喷嘴、节流孔加工工艺过程

(3)喷嘴、节流孔主要加工工艺

A.小孔的加工

喷嘴、节流孔的小孔(见图37.8-75中d孔)加工一般分粗加工和光整加工。粗加工常用的方法有以下三种:

钻孔 这是最常用的加工方法。在加工喷嘴、节流孔小孔之前,先加工Φ1mm孔以控制小孔的长度,然后用中心钻钻中心孔。为保证喷嘴小孔与端面交接处锐边,要用特制中心钻钻出浅中心孔。中心孔孔口60°倒角外圆不大干小孔孔径,其深度小于小孔直径的三分之一,然后用钻头钻小孔。

电火花穿孔 电火花加工小孔也是常用的加工方法。比之钻头钻孔能得到较高的尺寸精度和形状位置精度,但需采用工艺措施保证孔口锐边不被放电腐蚀掉。为克服电极损耗对小孔形状精度的影响,电极应旋转并作径向补偿进给。

激光打孔 激光打孔的主要优点是孔的位置精确,提高配对合格率,另外,它还有加工效率高、深径比大、可加工出10μm以下的微孔、适用于宝石喷嘴的打孔等特点。但激光打出的小孔形状精度低,需采用一定的工艺措施来保证。

小孔的光整加工常用的方法有冷拉加工和电火花磨削。

冷拉加工 精选适合于小孔尺寸的弹簧钢丝,直径一般比小孔直径大0.01~0.02mm,其圆度在0.002mm以内,表面粗糙度为Ra0.5μm,长度为80mm左右。对钢丝两端进行适当处理,使其直径比喷嘴小孔直径小0.05~0.1mm。把钢丝一端穿入工件小孔,并夹在车床尾座的钻夹头上,用弹簧夹头夹住工件外圆,机床低速旋转,移动尾座将钢丝从小孔拉出,冷却后小孔表面粗糙度低、孔径尺寸一致性好、配对合格率高。

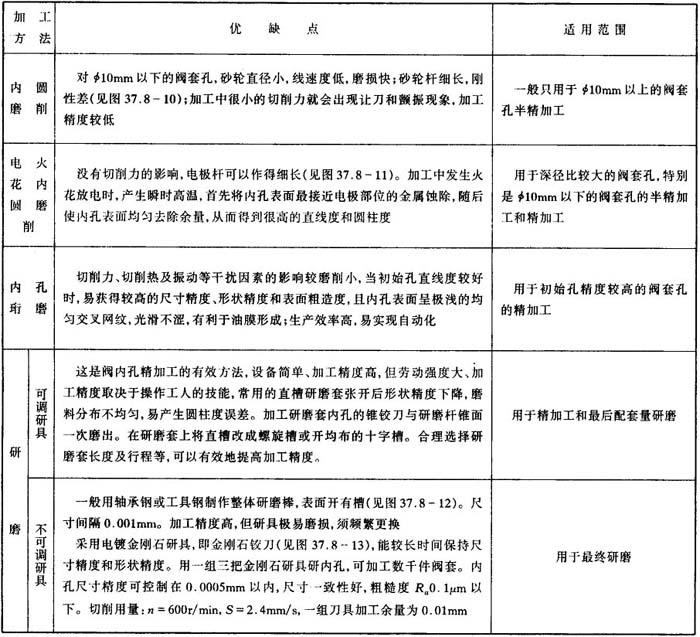

电火花磨削 以外圆定位,电火花磨削小孔,可提高小孔形状精度和降低粗糙度,详见表37.8-3。

表37.8-3 阀套淬火后内孔各种加工方法

B.小孔去毛刺

喷嘴、节流孔毛刺一般易产生在小孔与Φ1mm孔的锥面交接处和小孔出口与端面交接处。毛刺的去除常用以下几种方法。

用高压液流冲洗 用高压液流冲洗孔壁及孔内脏物,可将孔内毛刺翻出至端面,再用研磨端面方法去除。

磨粒流去毛刺 利用磨粒通过加压方法,使之从孔内进出,来回去毛刺。这对去除两孔交叉处毛刺及孔口处毛刺较有效。

研磨去毛刺 对于小孔经拉孔及高压液流冲洗后产生在孔口端面交接处的微小毛刺,由于孔口棱边要求保持锐边,一般需采用研磨端面去毛刺。喷嘴、节流孔外形较小,端面环带也很小,因此需用研具配合加工。喷嘴端面与外圆有垂直要求,研具孔与端面垂直度最好保证在0.005mm以内。研具孔与喷嘴、节流孔外圆采用过渡配合,稍有紧度,以防止在加工中偏摆。喷嘴环带面积很小。环带宽度仅为0.03mm左右,研磨量甚微,研磨过程中要及时测量,研磨后应将研磨膏清洗干净。

C喷嘴、节流孔的配对

电液伺服阀由喷嘴、挡板组成的前置放大级和四通滑阀组成的功率级均为对称结构,所以零件的对称性特别重要。对于喷嘴、节流孔等零件,不但要求单件检查,还要进行配对及试验,其过程如下:

(A)配对前的工作

用干净汽油、小于被测喷嘴孔孔径0.045mm的钻头及注射器,反复清洗喷嘴小孔d,然后观察喷柱的情况,喷柱不应有雾状、斜喷、摇摆或明显的螺旋状等现象,喷柱以圆柱形(或基本呈圆柱形)直射为好。

(B)小孔尺寸测量及配对

在100倍读数显微镜下观察小孔d、小孔端与外锥面交接处应无毛刺、污物,端面应无划痕。测量并记录小孔直径d、外圆直径D和环带宽度(最大宽度及最小宽度),并编号记录。配对时选择小孔孔径、环带外径之差不大于0.01mm。环带最大宽度之间及最小宽度之间相差不大于0.01mm的两个喷嘴或两个节流孔为一对,并进行压力试验和流量试验确定配对。

(C)压力试验

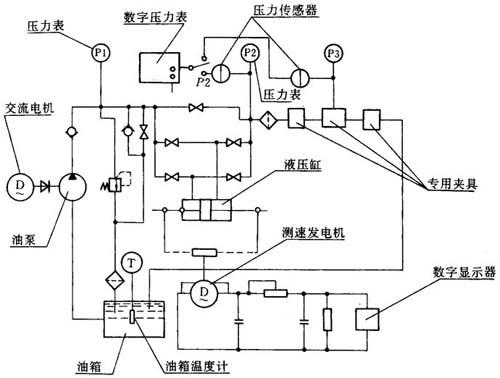

压力试验是在被测孔之前加一标准孔,与被测孔作比较而确定配对的。标准孔是按照产品图纸规定的节流孔尺寸大小进行加工,并在小孔流量试验台上测试流量,其尺寸、流量都应符合图纸要求。图37.8-77为压力试验台简图,通常选21MPa、15MPa、10MPa三种压力进行试验,并按压力值从大到小作试验即先用21MPa压力作试验,记录每个喷嘴或节流孔在每种压力Ps下的压力P值。每对喷嘴或节流孔P值相差小于0.1MPa,特殊要求时P值相差应小于0.05MPa。

图37.8-77 压力试验台简图

(D)流量试验

喷嘴、节流孔流量测试方法有好几种,常用的液压缸-测速电机的测试原理见图37.8-78。测试时节流孔在某一压力下的流量值变为液压缸位移的速度,然后再由测速发电机把液压缸移动的速度转变为直流电压,经滤波分压后接到数字显示器上进行显示(也可以采用感应同步器的方法,把液压缸移动的速度变成频率信号输出)。这种测试方法测量精度较高,在温度和压力稳定的情况下,当流量液压缸沿着两个不同方向全行程运动时的读数差小于1mI./min,其测量误差小于0.5%±1mL/min。

图37.8-78 流量测试台原理图

每对喷嘴或节流孔在同一压力下,流量相差应小于3~5mL/min。

(E)配对后的复测及入库

喷嘴、节流孔配对后一般每批抽取10%的成对元件复查配对情况。将配成对的零件编号、记录、包装、入库。