淀粉和化学改性淀粉

出处:按学科分类—工业技术 中国轻工业出版社《制浆造纸手册:第八分册纸料的准备》第485页(10607字)

淀粉是一种常用的表面施胶剂,但淀粉用作表面施胶时,大多数需经改性处理,而未经改性处理的天然淀粉仅适用于很低浓度的表面施胶。

淀粉用于造纸工业的改性处理方法通常有以下几种:酸水解,糊精化,氧化,酶转化,淀粉衍生化(包括阳离子淀粉),热化学转化,阴离子化(包括磷酸脂淀粉)等。但适用于纸张表面施胶的有氧化、衍生化、酶转化和热化学转化等。

1.淀粉

(1)结构

淀粉广泛存在于植物的谷子、根部或茎中。由于来源广、价格低廉,并具有一定的胶粘能力,在国内外已成为造纸工业的辅助材料。

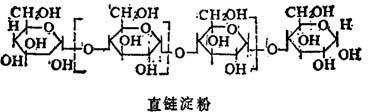

淀粉是天然的高分子聚合物,属碳水化合物范畴,它与纤维素一样,其分子都是由D—葡萄糖单体组成。但淀粉是α1,4联接,而纤维素是β—1.4联接。直链淀粉的分子链结构如图10—3—38所示。

图10—3—38 直链淀粉的分子链结构

由于分子链结构不同,使其性质也不一样。一般说来,淀粉的化学反应活性要比纤维素大得多,而且可溶解于水。

淀粉按其分子链的形状可分直链淀粉和支链淀粉。根据不同的淀粉来源、分离和测定方法,它的分子量在40000~340000范围(即聚合度250~2000)。支链淀粉的基本结构与直链淀粉相同,但它有很多分叉,大约每隔20~25个葡萄糖单体就有一个分支点,支链绝大部分以α—1.6联结。支链淀粉分子量很高,可达80,000,000。

由于直链淀粉和支链淀粉结构不同,其性质有很大差异。在直链淀粉中,线状的直链以平行定向排列,致使大量羟基能与邻近链的羟基紧密靠近,形成不溶于水的聚合体。当浓度低时会发生沉淀,而在浓度高时则会迅速胶凝,即所谓的退减作用。

支链淀粉由于分子链高度分支,不会发生定向排列,所以它可溶于水,不致发生退减作用。

(2)淀粉的种类和性质

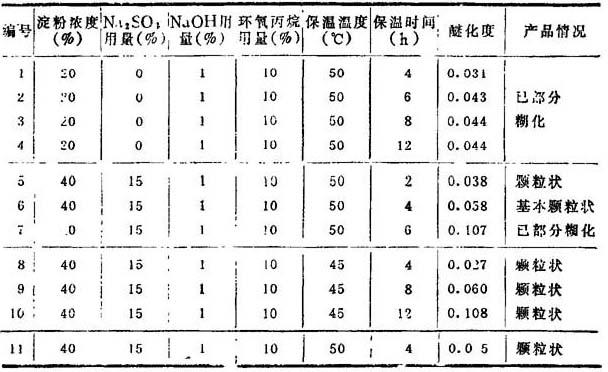

①我国造纸工业常用的是玉米和木薯淀粉。淀粉的色泽由洁白,灰白到淡黄,外观呈粉状。淀粉是以小颗粒的状态存在,由于它的大小形态不同和其他一些外表特征足以用来区别淀粉的种类。天然淀粉的一些特征如表10—3—16所示。

表10—3—16

②各种淀粉的膨润和糊化温度如表10—3—17所示。

表10—3—17

淀粉在水中达到膨润的温度,水分子进入淀粉粒子的内部而使其结构发生变化,同时使淀粉液的粘度提高,而当温度进一步升高至完全糊化温度,则制得的淀粉糊液的粘度更高。

③天然淀粉经化学或物理降解使其分子链变短,而在溶液中能得到良好的分散。

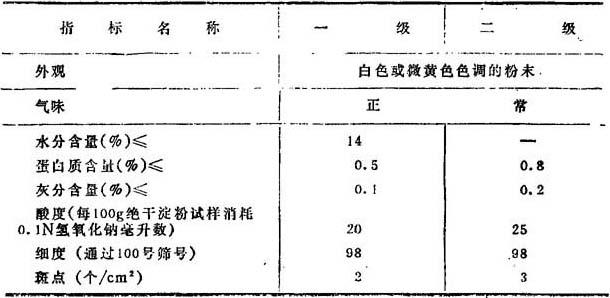

(3)淀粉的质量指标

玉米淀粉的质量指标如表10—3—18所示。

表10—3—18

2.淀粉的改性

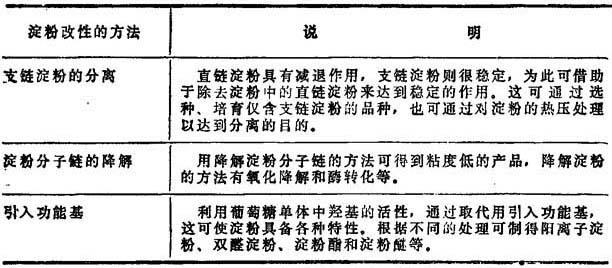

由于天然淀粉存在配成溶液时粘度高、不稳定、容易发生退减作用等缺点,为此有必要对淀粉进行改性。通过改性不仅能克服上述的缺点,而且能赋予新的特性。淀粉改性的方法有三种,如表10—3—19所示。

表10—3—19

3.氧化淀粉

淀粉可被许多氧化剂如次氯酸盐、过氧化物、过碘酸、重铬酸盐等氧化成不同的产品。造纸工业中常用的是次氯酸盐氧化淀粉。

(1)次氯酸盐氧化淀粉

1)优点:氧化淀粉与天然淀粉相比有以下优点:

①熬制时间短;

②糊状液透明度大;

③增加粘合强度;

④降低糊状液的粘度;

⑤凝结速率较低,退减作用小。

2)制备:在存有少量NaOH的情况下,以天然淀粉的水悬浮液(含30~40%干淀粉物质)和次氯酸盐作用生成氧化淀粉。次氯酸盐的用量以淀粉为基准,有效氯为2~9%。

淀粉的氧化反应除了将部分脱水的葡萄糖单体的羟基氧化为羧基以外,还产生了一些1,4键的氧化破裂,从而降低了分子量。

制备次氯酸盐氧化淀粉时,首先在熬胶锅内添加一定量的水和淀粉,在搅拌条件下添加一定量次氯酸盐溶液,在升温至30~40℃下进行氧化,氧化时间约1h。

随后进行脱氯洗涤,再进行糊化。糊化是在热的和搅拌条件下进行,使淀粉粒子膨润和完全分散,待粘度达到一不变值后就形成了淀粉糊液。糊化温度一般采用90~95℃,时间约30min。

3)影响淀粉氧化的因素:淀粉与次氯酸盐的氧化反应受到氧化剂的有效氯用量、淀粉液的浓度、氧化时pH值、温度和时间等参数的影响。

①氧化剂的有效氯用量:使用于内部施胶的氧化淀粉,有效氯用量为1~2%,而表面施胶用的氧化淀粉,有效氯需要量在2~10%,以便得到合适的粘度和粘着力。增加有效氯用量可以提高氧化淀粉的羧基含量和降低粘度。氧化过程中粘度和羧基含量的变化如表10—3—20所示。

表10—3—20

注:(1)羧基的单位是mmol/100g干淀粉。

(2)1cP=10—3/sup>Pa·S。

在不同有效氯用量时,氧化时间与羧基含量之间的关系如图10—3—39所示。从图中可看出,随着氧化过程的进行,羧基值有规律平稳地逐渐增加,不同有效氯用量的羧基变化几乎是相互平行的。

图10—3—39 氧化时间与羧基含量之间的关系

淀粉的减退作用也是判断氧化淀粉质量好坏的一个标准,其退减可用淀粉糊液在室温或稍为高的温度下放置老化所产生的粘度变化来表示。

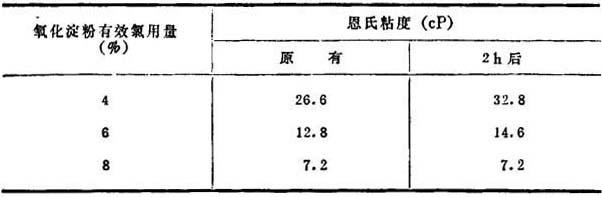

不同氧化度淀粉糊液老化与粘度的关系如表10—3—21所示。

表10—3—21

注:1cP=10↑(—3Pa·S

从上表数据可以看出,氧化淀粉糊液的退减作用随着有效氯用量的增加而减少,6%有效氯的氧化玉米淀粉糊液在40℃保温2h后没有明显的变化,而8%有效氯时糊液的粘度也不减退。这说明6%和8%有效氯的氧化淀粉是适用于表面施胶的,过高的降解没有必要。

但在实际表面施胶时,如仅为了适当解决纸张表面强度问题,一般使用氧化淀粉的浓度较低,可选用较低的有效氯用量,例如选用2%的有效氯。但如果表面施胶的目的是增加纸张强度,则以选用有效氯用量较高的、粘度较低的氧化淀粉为宜。

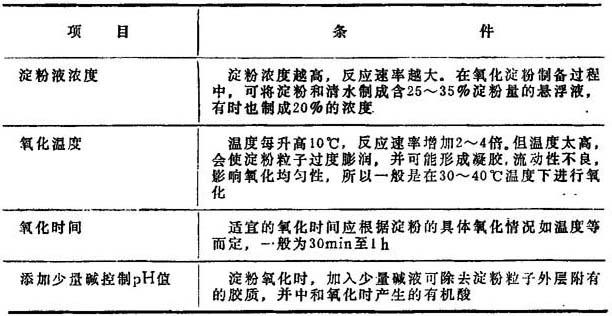

②其他影响淀粉氧化的因素如表10—3—22所示。

表10—3—22

4)氧化淀粉熬制实例:

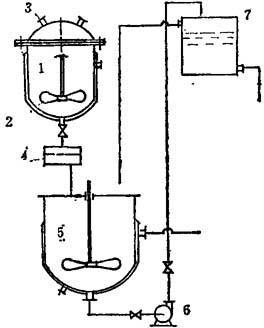

①实例一:一种熬制设备如图10—3—40所示,熬胶锅也可采用开口的型式。这一熬制设备可用于熬制玉米淀粉或其他淀粉,氧化与糊化均在同一熬胶锅内完成。

图10—3—40 氧化淀粉的熬制设备示意图

1—熬胶锅 2—搅拌器 3—装料口 4—过滤器 5—搅拌贮存槽 6—泵 7—高位槽

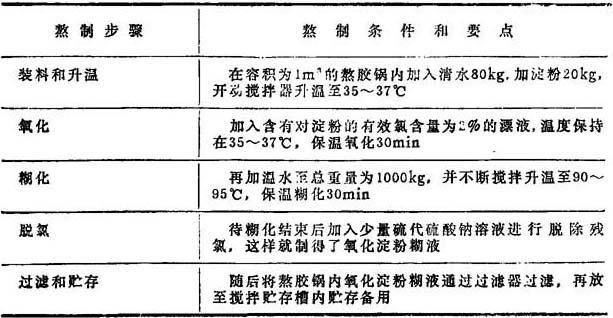

熬制步骤、熬制条件和要点如表10—3—23所示。

表10—3—23

②实例二:在一特别的熬胶锅内熬制木薯淀粉,氧化和糊化均在同一熬胶锅内完成。

木薯淀粉熬制成6.5%浓度的氧化淀粉糊液的熬制条件如表10—3—24所示。

表10—3—24

保温后稀释至氧化淀粉浓度为6.5%,再加荧光增白剂0.25%后备用。

5)氧化淀粉在表面施胶中的施胶效果:氧化淀粉是一种较好的表面施胶剂,可单独使用,也可与聚乙烯醇混合使用。

氧化淀粉作为表面施胶剂可显着提高纸张表面强度,减少纸面掉毛掉粉现象,同时可以提高纸张平滑度,使纸面更加细腻,并且可提高纸张的适印性,使印刷后纸张的色彩鲜艳悦目。另外氧化淀粉也可适当提高纸张的施胶度和物理强度。用槽法表面施胶装置,氧化淀粉浓度为4%,对地图纸进行表面施胶,施胶前后对纸张施胶度和物理强度的比较如表10—3—25所示。

表10—3—25

(2)过碘酸氧化淀粉(双醛淀粉)

过碘酸氧化淀粉是由淀粉和过碘盐反应生成的。

氧化幅度:10~96%(根据需要控制)。

过碘酸盐氧化淀粉很难溶于水中,即使加热至95℃,也仅能部分分散,但用1.8%硼砂(Na2B4O7.10H2O)或15%亚硫酸氢钠(NaHSO3)(对双醛淀粉重量)处理后,便可得到分散良好的低粘度、高粘合强度的淀粉液。

过碘酸盐氧化淀粉用作表面施胶时,纸张的干、湿强度均增加,湿强度与经三聚氰胺树脂、阳离子型脲醛树脂浆内处理的纸张相同。用合成树脂在浆内施胶和双醛淀粉在表面施胶的湿强度比较如表10—3—26所示。

表10—3—26

注:三聚氰胺树脂和阳离子型脲醛树脂是用在木浆的浆内施胶,而双醛淀粉是用作破布浆的表面施胶。项目6是96%氧化玉米淀粉用硼砂作分散剂。项目7是91%氧化小麦淀粉用亚硫酸氢盐作分散剂

双醛淀粉由于成本高,在造纸工业未获得广泛的应用。

4.阳离子淀粉

(1)阳离子淀粉的制备

阳离子淀粉是美国60年代开发并得到发展的—种淀粉衍生物,与天然淀粉、其他变性淀粉不同,它是将原淀粉经具活性含氮醚化剂变性处理,包括通过醚键导入叔胺(季胺)盐酸盐基。在水分散液中,阳离子衍生物可电离成C1—离子和正电荷的淀粉结构。阳离子淀粉与纤维素有力地相互吸引,使其留着率显着提高,因而可发挥很好的特性。目前表面施胶用阳离子淀粉约占总量的20%。

根据不同阳离子基和制备工艺,阳离子淀粉主要有四类:即叔胺基淀粉醚、季胺基淀粉醚、胺乙基淀粉和氨腈淀粉。但应用最普遍的仍是叔胺烷基淀粉醚和季铵烷基淀粉醚。

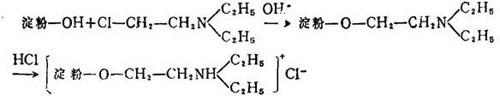

①叔胺烷基淀粉醚

代表性醚化剂为二乙胺乙基氯化物,加入于碱性淀粉淤浆内,醚化反应后再用酸中和而成。

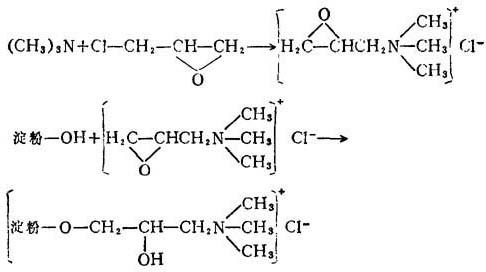

②季铵烷基淀粉醚

先将环氧氯丙烷与三甲胺反应生成季铵型醚化剂,然后在碱催化下,使淀粉醚化

用环氧氯丙烷和三甲胺生成的氯环氧丙烷三甲基氯化铵醚化剂,必须采用真空蒸馏或溶剂重结晶,以除去残留环氧氯丙烷和1,3—二氯丙醇等副产品,这些化合物均能与淀粉交联,减少阳离子衍生物的分散性和效率。这种类型醚化剂在水中是稳定的,但加入NaOH后,可迅速转变为“活性”环氧化合物。

(2)一种阳离子淀粉的性能

类型:季铵型玉米淀粉; R1、R2、R3为烷基;外观:白色粉末;粒度:100目筛全部通过;水分:≤15%;pH值:6.5±0.5;取代度:0.027~0.035克分子/克分子(用作湿部添加剂、中性胶的保护胶体和助留剂),0.014~0.027(用作表面施胶剂);粘度,30%浓度,30℃,厘泊≥1000(用作湿部添加剂和中性施胶),≥500(用作表面施胶剂);(B型粘度计,10rpm测定)。

R1、R2、R3为烷基;外观:白色粉末;粒度:100目筛全部通过;水分:≤15%;pH值:6.5±0.5;取代度:0.027~0.035克分子/克分子(用作湿部添加剂、中性胶的保护胶体和助留剂),0.014~0.027(用作表面施胶剂);粘度,30%浓度,30℃,厘泊≥1000(用作湿部添加剂和中性施胶),≥500(用作表面施胶剂);(B型粘度计,10rpm测定)。

(3)使用阳离子淀粉进行表面施胶的优点

①改进纸张的印刷性能:使用阳离子进行表面施胶能使纸张具有较好的印刷均匀性、较好的清晰度,印刷色泽较深,纸页透印少,印刷时掉毛少

②增强纸的表面强度:曾在工厂进行了表面施胶的比较试验,即使用15%酸处理淀粉(用酸处理后,使淀粉分子变小而便于淀粉在高浓下糊化)与135%的阳离子淀粉进行比较。

印刷试验是在胶印压力下,速度为每小时印刷7000印次,使用高粘油墨进行印刷。印够标准印次以后,检查掉毛情况。对胶版印刷纸表面施胶后改进纸页的表面强度如表10—3—27所示。

表10—3—27

通过上表可以看出,经阳离子淀粉处理的胶版印刷纸表面强度得到显着改善。

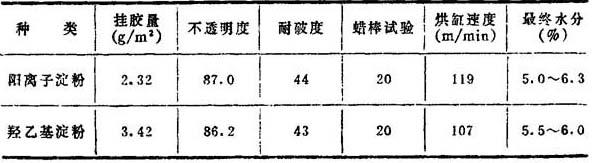

③可以增加干燥速度,缩短干燥时间:对于高级印刷纸,曾用羟乙基淀粉9%和6.2%阳离子进行表面施胶试验,其比较结果如表10—3—28所示。

表10—3—28

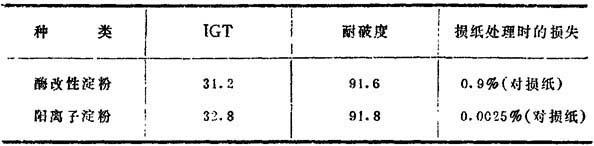

④可以减少废水中的BOD:表10—3—29列出用胶版印刷纸进行试验的结果。

表10—3—29

由上表可以看出,使用阳离子淀粉施胶,在损纸处理过程中阳离子淀粉几乎没有流失,因而减少了废水中的BOD。

5.酶转化淀粉

酶转化淀粉是一种由酶水解作用产生的淀粉糊。转化中选用α—淀粉酶,它是以液体、粉末、丸状、胶囊状的生物催化剂出售,需要在冷处保存。

影响酶转化淀粉粘度的四个主要变数是酶用量、反应时间、淀粉的固含量和转化温度等。

不同来源的酶有不同的效力,酶活性的高低可以用它所催化的化学反应的速度来表示。因此,酶活性的高低和酶量的多少通常以酶单位表示。比较常用的单位是一个酶单位或力规分(1ign—efon),一个酶单位是指在特定条件下,一分钟内能转化1μmol的底物的酶量。力规分是在一组特定的反应条件下,液化一专门淀粉底物,每分钟液化25mg淀粉的酶量。

(1)制备

制备酶转化淀粉时,将淀粉与水在适合的温度下制成悬浮液,调节悬浮液的pH值为6.5~7.5后加酶。酶的用量由0.01~0.6%,加热。根据酶的形式和转化反应时淀粉的浓度,调节酶转化的温度和时间。

当制备用于表面施胶的稀释酶转化淀粉溶液时,控制加热温度,温度以每分钟升高约1.4℃,平稳上升至所需要的温度。

另一种方法是将混合物的温度控制在酶活性的最优温度(对谷物淀粉,温度为74~76℃)反应20~30min,直到转化完全。

在某些情况下,在酶转化终点时添加一定量的化学药剂如硫酸铜、甲醛、碱等,使酶变为不活泼。

(2)熬制实例

原料用木薯淀粉,熬制设备用带搅拌器的1m3熬胶锅,酶用α—淀粉酶,其用量为淀粉的0.02%。

熬制步骤和程序如表10—3—30所示。

表10—3—30

6.热化学转化淀粉

热化学转化淀粉是一种较新并发展较快的表面施胶剂。498

(1)特点

①熬制可以连续化;

②原料可使用颗粒较大的淀粉;

③熬制反应时间短;

④氧化剂使用过硫酸铵,成本较低;

⑤随着调节氧化剂用量、熬制温度和熬制时间可以控制施胶液的粘度。

⑥对于热化学转化淀粉使用过硫酸铵作为氧化剂比使用过氧化氢和次氯酸钠更为适宜。

(2)制备

一种制备热化学转化淀粉的生产流程如图10—3—41所示。

图10—3—41 一种制备热化学转化淀粉的生产流程示意图

1—淀粉液 2—清水 3—过硫酸铵溶液(附自动控制系统) 4—Moyno泵 5—熬制喷射器 6—蒸汽 7—保温管 8—反压阀 9—排污口 10—闪蒸槽 11—排汽口 12—淀粉糊液贮存槽

(3)制备操作程序

①淀粉液、清水和自动控制流量的过硫酸铵溶液一道进入Moyno泵,随后进至熬制喷射器,在其中通入蒸汽。

②在熬制喷射器内的液体流量可控制在每分钟分别为45.68和102L。

③在熬制喷射器中用蒸汽将液体加热,并自动控制温度至152℃。

④加热后的淀粉液随后进入保温管停留作用4~5min,在此过程中,淀粉可以充分分散,并可完全耗尽氧化剂。

⑤作用后的淀粉液经反压阀进入闪蒸槽,再流至淀粉糊液贮存槽备用。

(4)应用

①热化学转化淀粉施胶液的固体物含量越高,则表面施胶对纸张的挂胶量越大。

②过硫酸铵的用量对淀粉液的粘度和固体物的关系如图10—3—42所示。

图10—3—42 过硫酸铵的用量对粘度和固体物含量的关系

③对于一般的表面施胶适宜使用的过硫酸盐浓度为0.15~0.22%,固体物含量为6~12%。

7.羟丙基淀粉

羟丙基淀粉是60年代发展的淀粉衍生物,其制备是淀粉在碱性催化下与环氧丙烷作用,生成淀粉醚。用羟丙基淀粉进行表面施胶,在干燥后能形成清晰、富有弹性、柔软不粘、亲水的膜。羟丙基淀粉是一种较好的表面施胶剂。可提高纸张的印刷适应性能。

(1)制备

由于羟丙基淀粉具有水分散性,所以不需要高取代度就能获得所需的稳定性。一般取代度在0,2以下,大多数是每20~50个葡萄糖单体取代一个羟基就可以,所以羟丙基的醚化度也是要求不高的,通常控制在0.04左右。

1)商品羟丙基淀粉制备:商品羟丙基淀粉的制备,就是在淀粉厂进行醚化反应,最后以颗粒状产品出售,所以整个制备过程要保持淀粉的颗粒不受到破坏,这样在反应中必须加入Na2SO4以抑制淀粉颗粒的膨胀。制备方法如下:

①把淀粉与对淀粉量15%的Na2SO4配成约50%的浆状悬浮液,然后在搅拌下加入对淀粉量1%的NaOH稀溶液,得到40%的淀粉浆状液;

②在18℃下加入对淀粉量10%的环氧丙烷;

③在18℃下搅拌0.5h,然后升温到45℃(或50℃)。

④在此温度下保温8h(或4h)。

⑤随后用酸中和碱,使pH值保持在5.0~5.5。

⑥再经过过滤、洗涤、干燥,即得到醚化度为0.04左右的颗粒状羟丙基淀粉。

2)造纸厂内制备羟丙基淀粉:造纸厂内对淀粉进行醚化处理,随配随用,所以在醚化过程中无需保持颗粒状态。这样,不必加入Na2SO4,醚化结束后不需要过滤,成本可大幅度降低。

厂内制备方法基本与商品羟丙基淀粉相同,只是由于不加Na2SO4,这样,淀粉在加热过程中发生膨胀,从而粘度增加。为了保持一定的流动性,使反应均匀,反应浓度应适当降低,一般可保持在20%左右。

由于浓度的降低,为了达到同样的醚化度,就需延长反应时间6~8h,醚化后的淀粉在有碱的存在下,可以有一定的贮存期而不致发霉变质。待使用时再按所需要的浓度进行糊化,最后再适当调节pH值。

(2)实例

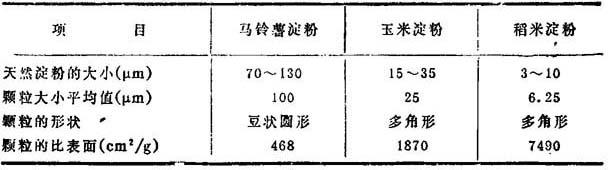

羟丙基淀粉的制备实例如表10—3—31所示。

表10—3—31