水的软化、脱碱或脱盐

出处:按学科分类—工业技术 轻工业出版社《制浆造纸手册:第十二分册供水与供汽》第31页(8506字)

造纸工业的水处理,多应用离子交换法,按其交换过程分为:水的软化与深度软化(一级或二级钠离子交换);水的脱碱软化(并联或串联氢、钠离子交换);水的脱盐(强酸性阳离子交换加弱碱性阴离子交换);纯水和高纯水制备(一级强酸、强碱交换或再加混合床)等。

1.离子交换法

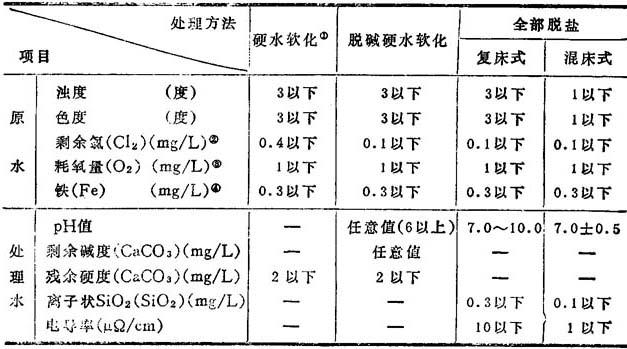

各种离子交换处理水的保证水质如表14-1-25所示。

表14-1-25

①用绿砂时,原水浊度在30度以下,色度在10度以下,也没有关系。

②用合成硅酸或磺化煤时,原水浊度在5度以下,色度在7度以下也没关系,剩余氯希望尽可能少。

③1mg/L的耗氧量(O)2相当于3.95mg/L的高锰酸钾消耗量。17.9mg/L的硬度(CaCO3)相当于1德国度。

④铁中含有锰的较安全。

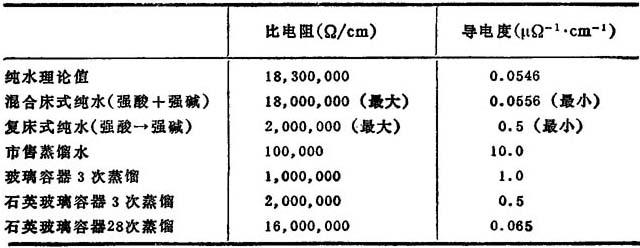

各种方法制造的出水纯度(25℃)如表14-1-26所示。

表14-1—26

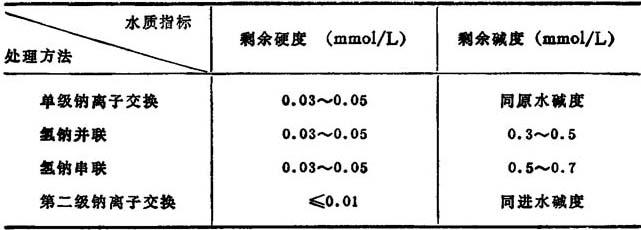

阳离子交换出水质量标准如表14-1-27所示。

表14—1-27

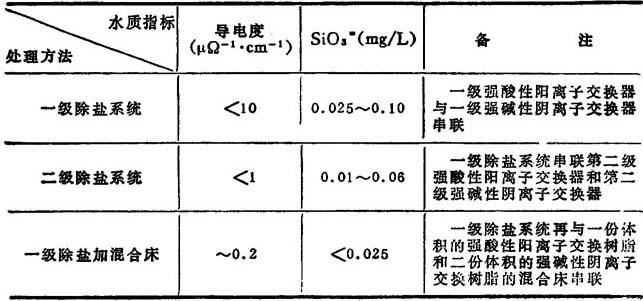

化学除盐系统出水质量标准如表14-1-28所示。

表14-1-28

(1)离子交换法用于脱盐及纯水制备·

其条件为:

①当原水含盐量<500mg/L时,一般使用离子交换法比较经济。

②当原水含盐量>500mg/L时,要经过技术经济比较后确定。

③当原水含盐量>1,000mg/L时,可与其他方法,如电渗析法、反渗透法等联合使用,离子交换法仅作为补充处理。

④当采用蒸发法时,离子交换法可作为预处理(软化或脱盐软化)。

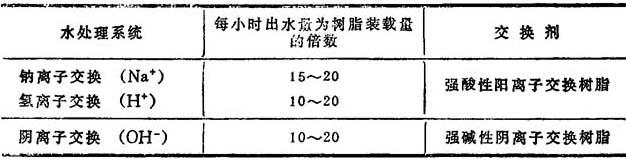

(2)离子交换器每小时出水量估算,表14-1-29。

表14-1-29

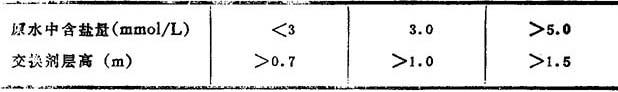

(3)交换剂层高与原水质量的关系,表14-1-30。

表14-1—30

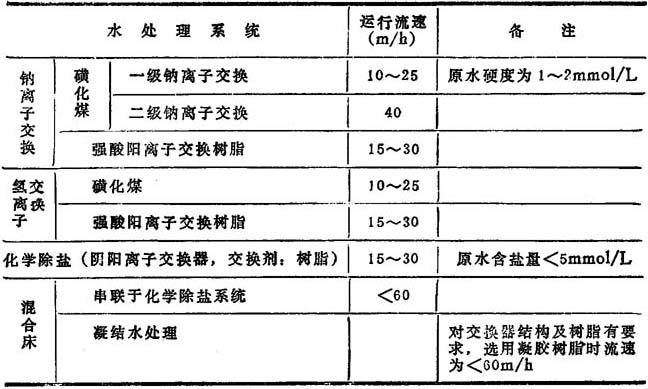

(4)各类系统运行流速(表14-1-31)。

表14-1-31

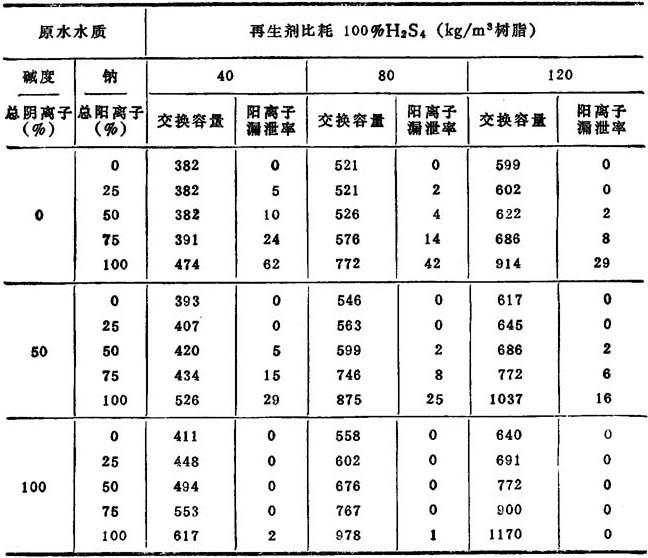

(5)强酸性阳离子的工作容量:硫酸再生时强酸性阳离子交换树脂的工作容量如表14-1-32所示。

表14-1-32

注:交换容量mol/m3,阳离子漏泄率(%)。

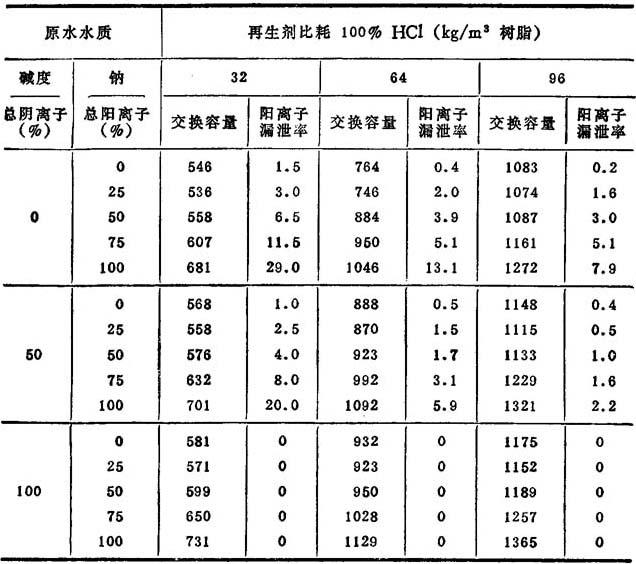

用100%盐酸再生时强酸性阳离子交换树脂的工作交换容量如表14—1—33所示。

表14-1-33

注:交换容量(mol/m3),阳离子漏泄率(%)。

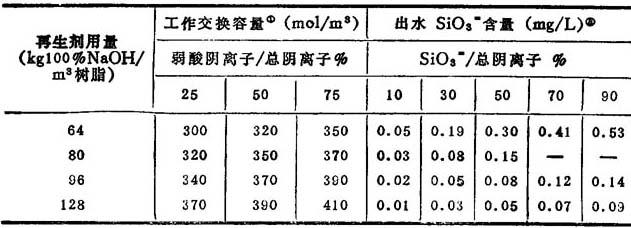

(6)强碱性阴离子交换树脂的工作容量:国产Ⅰ型强碱性阴离子交换树脂的工作交换容量,参考表14-1-34,一般可按工作交换容量300~350mmol/m3选用。

表14-1—34

①表列交换容量是在C1-占总阴离子量一定范围内的数值。如水中Cl-/总阴离子为50%,交换容量降低10%;为75%,交换容量降低20%。

②在阳离子漏泄量~2mg/L时。国产Ⅰ型强碱阴离子的牌号为711#,717#,201#,214#。Ⅱ型强碱阴离子的牌号为763#。

Ⅲ型强碱性树脂763#的工作交换容量没有系统数据,在用碱量为70~105kgNaOH(100%)m3树脂时,一般可选取450~500mol/m3。

(7)混合床中交换树脂的工作交换容量:可按一般阴、阳离子交换树脂工作交换容量乘以系数0.8。对于一份强酸性阳离子交换树脂组合的混合床,再生剂比耗(以H2SO4和NaOH再生)与工作交换容量、出水质量的关系见表14-1-35。

表14-1-35

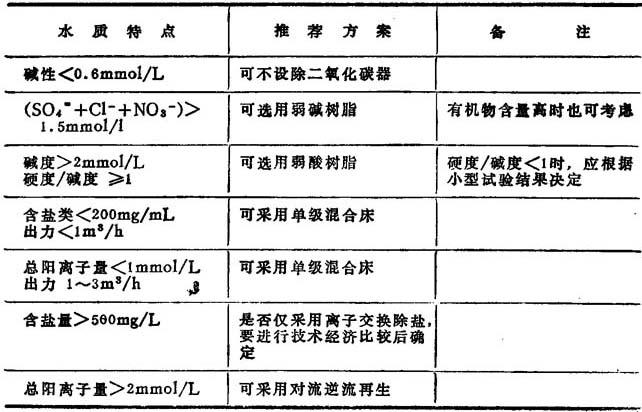

(8)除盐系统的选择(推荐方案)。

表14-1-36

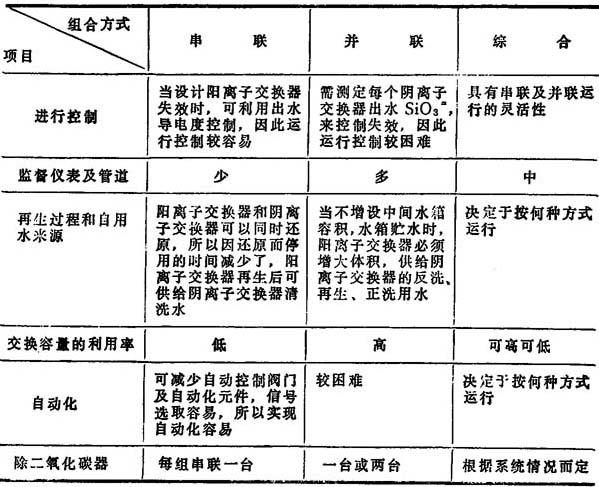

(9)各种阴、阳离子交换器组合方式优、缺点比较(表14—1—37)。

表14-1—37

(10)化学除盐水系统排水量估算(表14-1-38)。

表14-1-38

(11)部分离子交换法的情况。

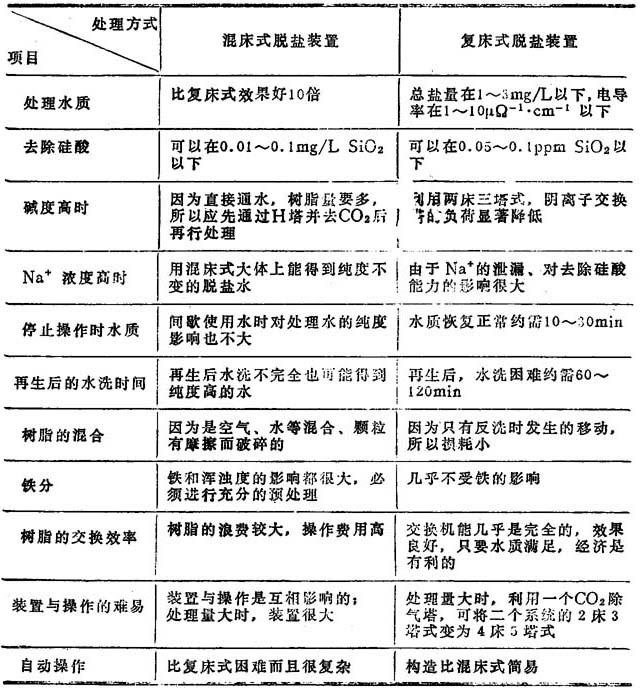

①固定床阴、阳离子交换法:采用阴、阳离了交换树脂同时使用的方法,是为了制取脱盐水,即将原水中的大部分盐类、游离酸除去的水,以利应用于绝缘纸或其他高级浆、纸的生产。阴、阳离子交换树脂配合使用的方法有两种:强酸性阳离子交换树脂与弱碱性阴离子交换树脂配合,或弱酸性阳离子交换树脂与弱碱性阴离子交换树脂配合。同时,又有两种离子交换树脂分别装塔的复床式和两者装在一个塔中混合使用的混床式;混床式是最近发展起来的最有效的制造纯水的装置。表14-1-39列出两种床处理水质的比较。

表14-1-39

a.复床式阴阳离子交换法:在混床式出现以前,专门用复床式纯水制造装置来制造纯水。它的处理效果虽然赶不上混床式,但由于再生费用较经济,故现在用的很多。要选择能发挥复床式特点的方法,可从以下三种方式进行考虑:即两床型,两床三塔型、四床五塔型,其中用得多的是两床三塔型。

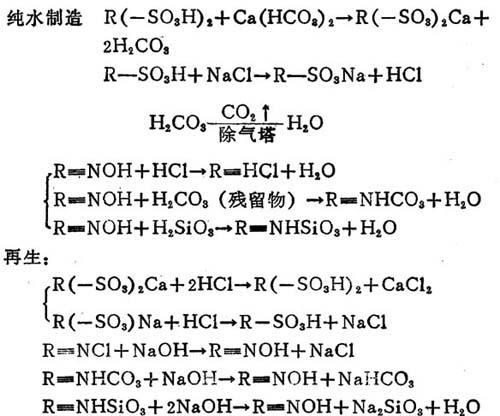

(a)两床三塔型流程如图14-1-15所示,原水通过强酸性树脂以后,送入除气塔去除CO2,再以水泵送至强碱性树脂。再生时,强酸性树脂用2~5%的盐酸(有时也用硫酸),强碱性树脂用2~10%的苛性钠,其反应式:

图14-1-15 两床三塔型复床式流程图

这一流程与单纯的两床型比较,用物理原理除去CO2后,可减轻强碱性树脂的负荷,故可以节约苛性钠的用量。

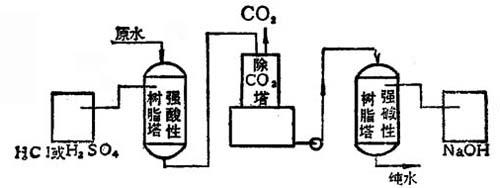

(b)三床四塔型流程如图14-1-16所示。

图14-1-16 三床四塔型脱盐水制造流程

这一流程的特点在于用脱盐水制造装置不能去除的SiO2和剩余的CO2可用强碱性阴离子交换树脂去除。与强碱性树脂比较,由于利用了弱碱性树脂再生效率高的优点,对处理含无机酸多的水非常有利,这是一种最近引起人们注意的流程。

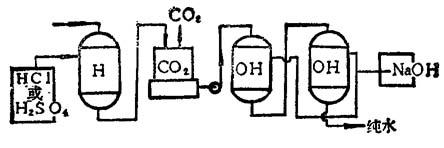

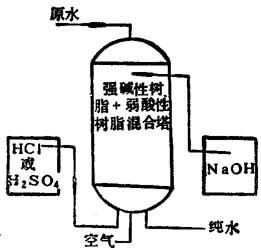

b.混床式阳离子树脂交换法:它是在同一个塔中,混合填充强酸性阳离子树脂(有时也用弱酸性阳离子交换树脂)与强碱性阴离子交换树脂、只要使原水向下通过,就能得到纯度很高的纯水,其流程如图14-1-17所示。

图14—1-17 单塔混床式阴阳离子树脂混合床

有时为了提高复床式交换系统的水质,也有在阴离子交换器后加安一个混床式离子交换柱的。

混床式的树脂搭配,以强酸性树脂和强碱性树脂组合的混床效果最好,其混合比为1∶1,水的电阻率一般可达106~107Ω·cm,水中剩余二氧化硅含量在0.1mg/L以下,允许滤速高(30~50m/h),一般采用10~25m/h。

②浮动床阴、阳离子交换法

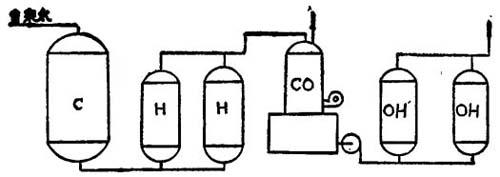

a.浮动床阴、阳离子交换法的流程及其与固定床比较:此法是近年来国内水处理工作者在固定床逆流再生工艺的启发下,研制改造而成的,现已被广泛采用。其流程如图4-1—18所示。

图14-1—18 浮动床离子交换处理水流程

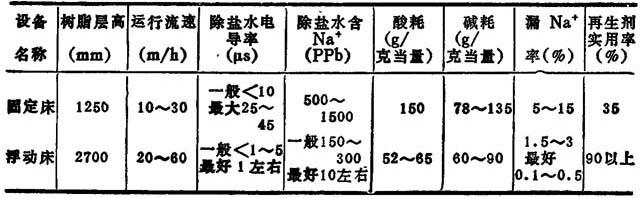

实践证明此法具有水质好,酸、碱用量低,出力大(可增大20~25%)等优点,表14-1—40列出固定床和浮动床的比较。

表14-1-40

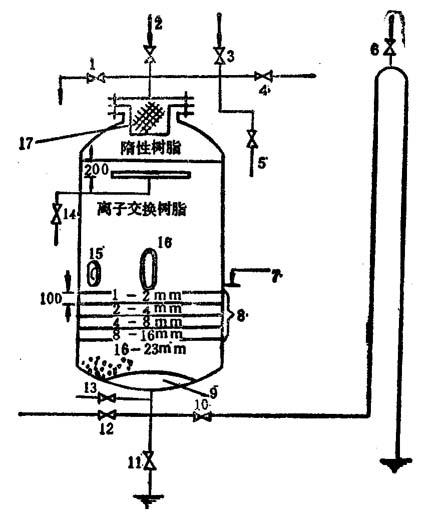

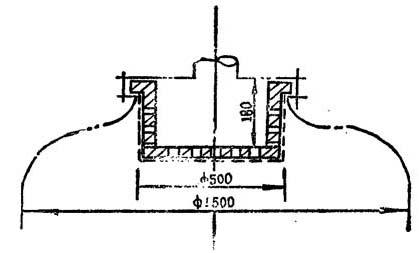

b.浮动床的结构:浮动床的结构示意见图14-1-19。

图14—1-19 浮动床结构示意图

1—上部取样门 2—再生液门 3—正洗水门 4—出口门 5—上部排水门 6—空气门 7—树脂装卸门 8—石英砂垫层(下部灌水装置) 9—档板 10—倒U型排水门 11—下部全排水门 12—入口门 13—下部取样 14—上部体内取样门 15—人孔 16—窥视孔 17—上部浅水装置

为了防止运行与再生时的树脂流失,浮动床的上部与下部都必须有泄水装置,上部泄水装置为筛网式。它可用厚20mm的硬聚氯乙烯板焊成后,钻Φ10孔,开孔总面积为出口截面积的10~15倍,在孔眼外部包以18目与50目聚乙烯网各一层,并用聚乙烯捆紧。18目网是作支持用的,放在孔眼与50目网之间,50目网是防止树脂流失用的,也可以60目网代用,图14-1-20所示筛网式上部泄水装置。下部泄水装置用作进水分配和再生液排出,一般多用石英砂弧形板式,也可用与上部泄水装置同样的构造。

图14-1-20 筛网式上部泄漏装置

δ20硬聚氯乙烯制Φ10×700孔外包聚乙烯网18目与50目各一层。

当再生液或正洗水自上部进水时,如果自最低的下部排水门排出,则必须经常调整排水门使器内压力保持在29.4~49kPa(0.3~0.5at),以防空气侵入树脂层中,妨碍离子交换,影响水质,增加单耗,同时安装U形管,使其最高点高于树脂层上表面约100mm左右,杜绝空气进入引起的故障。

浮动床的正洗水不可使用生水,强酸氢床要用H+水或纯水;强碱阴床必须用纯水。这是因为浮动床的保护层在上边,如果用劣质水正洗时,保护层的再生度降低,出水质量将受影响。

由于浮动床的水流分配比较均匀,所以运行终点来的突然。因此,应装体内上部取样管,以提前发现运行终点,及时停止,以免送出劣质水。取样管孔眼应分布均匀,孔数应少,孔外要包50~60目聚乙烯网,防止树脂流失。

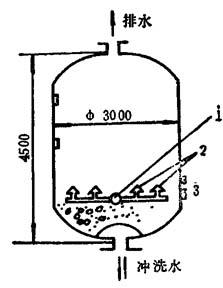

浮动床不能在本体内反洗,必须有体外擦洗罐,其构造如图4-1-21所示,在擦洗罐甲,最好有压缩空气管,以利于擦洗工作的进行。

图14-1—21 体外树脂擦洗罐

1—Φ80塑料管(进压缩空气) 2—Φ30塑料管 3—树脂装卸口

c.浮动床的操作方法与注意事项:浮动床的操作分为六个工序:落床→进再生液→置换→正洗→顺洗→送水。

(a)落床:运行失效时,关入口水门,关出口水门(此时其他各门全在关闭位置),则树脂层自然落下,称为落床。

(b)送再生液:落床后开再生液门,开倒U形排水门,使再生液自上而下经树脂层而排出。

(c)置换:再生液进完后,闭再生液门,稍开正洗水门,以进再生液同样流速进行置换。

(d)正洗(又称向下洗):置换完毕后,大开正洗门,以10~15m/h流速进行正洗。

(e)顺洗(又称向上洗)。正洗完毕后关正洗水门,关倒U形排水门,开上部排水门,开入口水门,以20m/h流速进行顺洗,洗到水质合格。

(f)送水:开出口水门,关上部排水门,开始送水。送水过程中,上半部树脂层应在不流动状态,也可在流动状态下运行。

(g)交换树脂的擦洗:浮动床运行几个周期后,须将树脂送出体外一部或全部进行擦洗,在有足够大的体外擦洗罐时,可将树脂全部送到擦洗罐进行擦洗,当体外擦洗罐与交换器本体容积相近时,可送出50%,树脂在体内与体外分别进行擦洗。

全送入体外擦洗罐时的操作方法:

开浮动床入口门,开树脂装卸门,开擦洗罐树脂冲入擦洗罐中,当树脂全送入擦洗罐后,全关各门。然后开擦洗罐下部排水门到擦洗罐内水位降到树脂层表面上300~500mm时,关下部排水门。然后开上部排水门,开压缩空气门,用588kPa(6kgf/cm2)的压缩空气擦洗树脂约5~10min,关压缩空气门,开反洗门,以7~10m/h流速洗到排水清晰,关反洗门,关上部排水门,擦洗结束,将树脂送回浮动床。

再生液温度:强碱阴床用NaOH溶液加热到35~40℃,其他床用常温。

再生剂量:

强酸氢床:每m3732#树脂加100%盐酸40kg或100%H2SO430kg(2~3%Hcl或1%H2SO4)。

强碱阴床:每m3717#树脂加100%NaOH15kg(0.5~1.2%NaOH)。

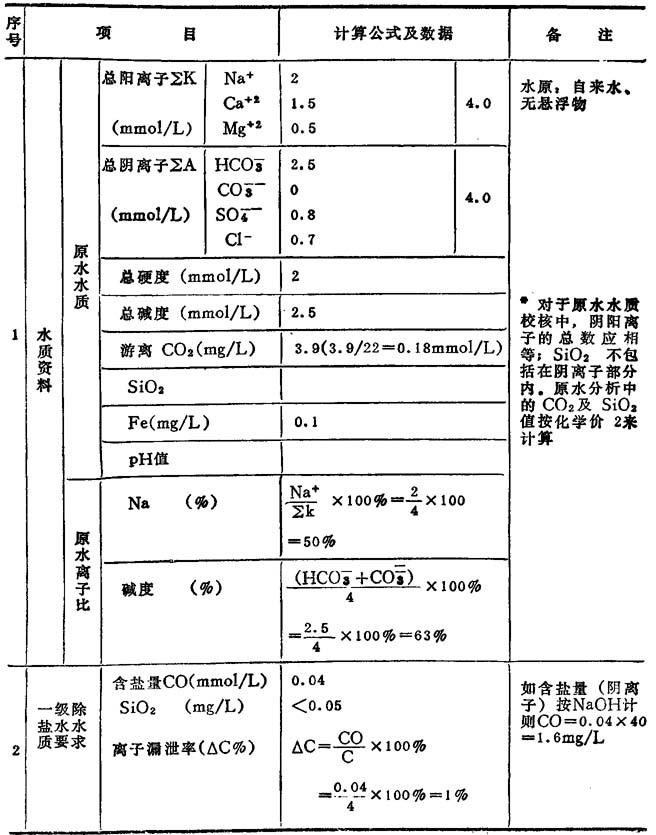

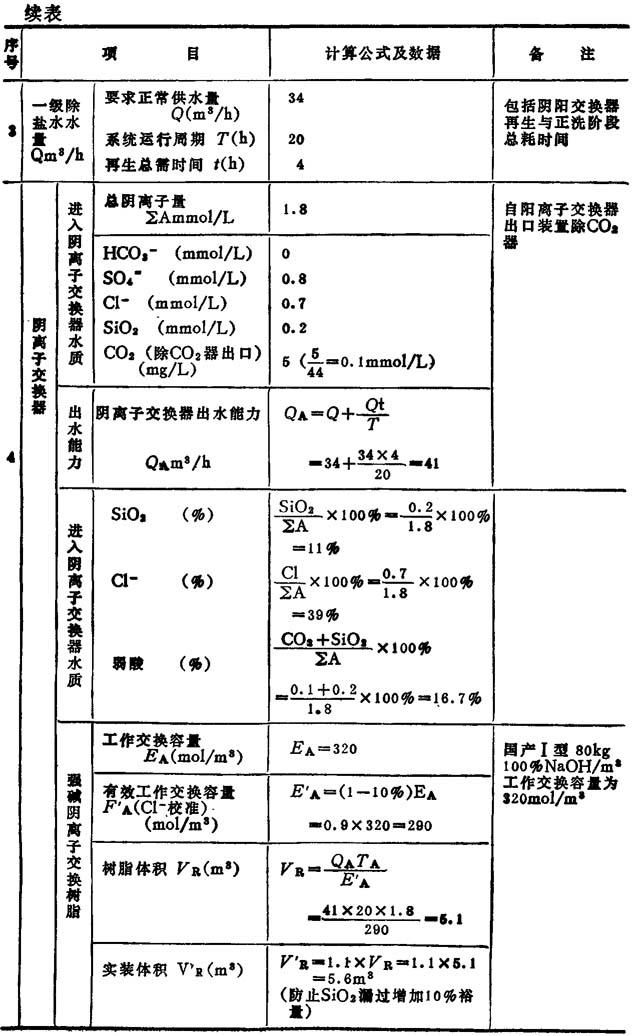

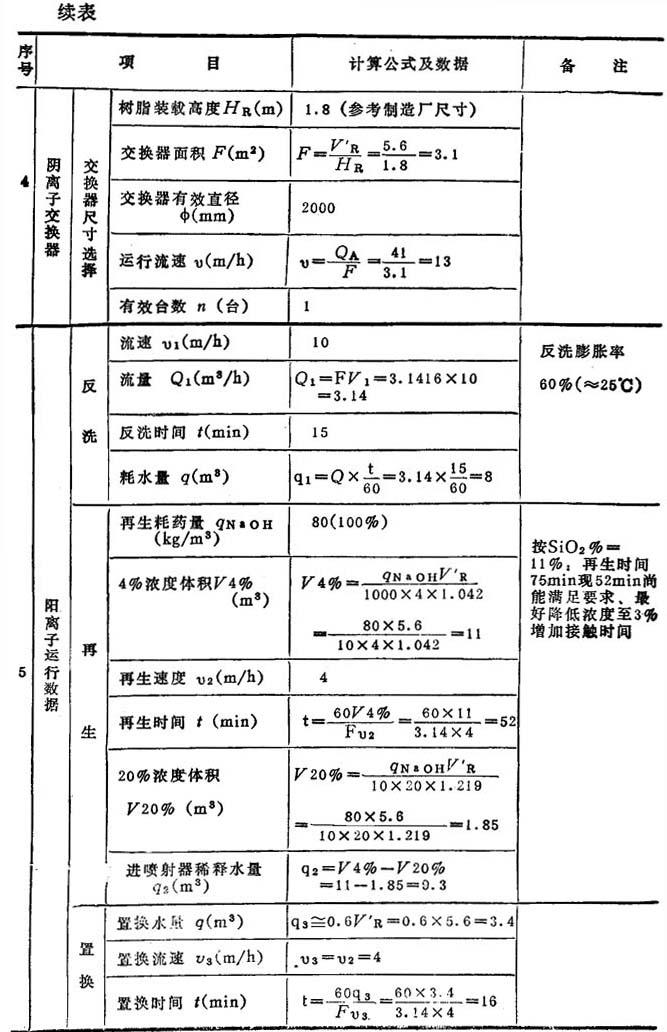

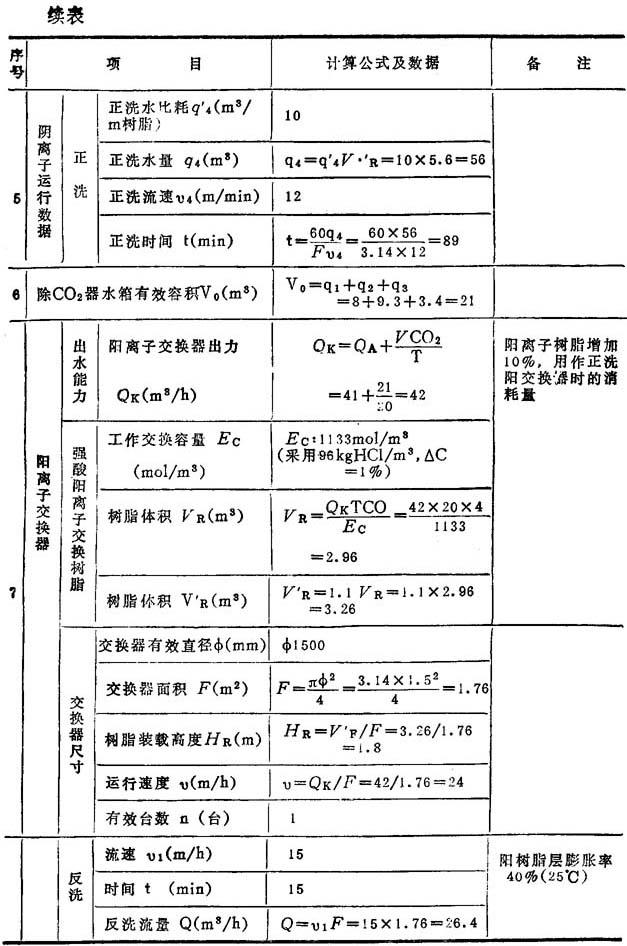

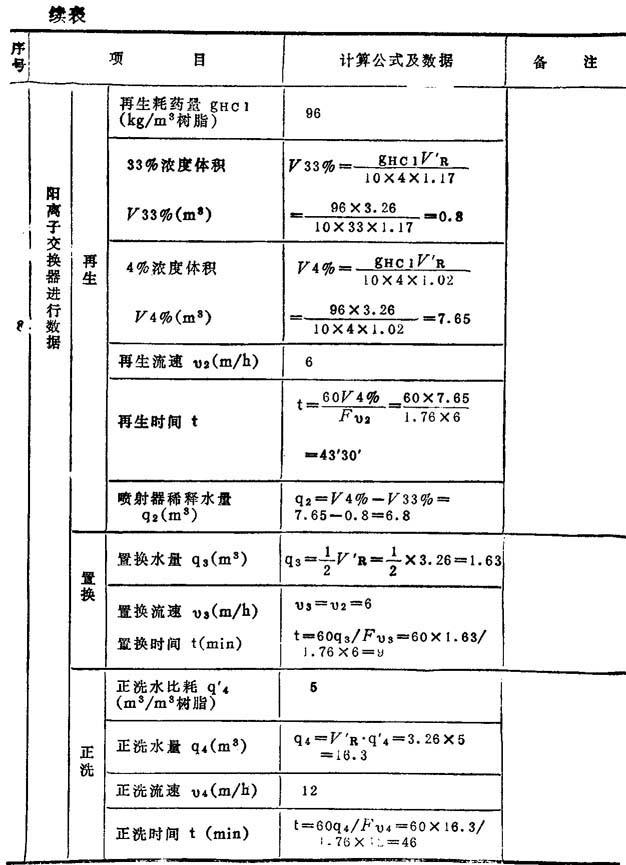

③一级化学除盐系统计算(表14-1-41)

表14—1-41

注:当需要提高除盐水质量(导电度0.2μΩ-1.cm-1SiO2=<0.025mg/L时,在一级除盐水出口、可串联一个混合床、混合床的尺寸可简化计算;根据适用的流速v≤60m/h和出水量Qm3/h,求得混合床面积,选用制造厂的标准设备。

已知:Q=34m3/h;v=50m/h;

F=Q/v=34/50=0.68m2

实际选用Φ1000混合床1台(阳离子树脂层高400mm;阳离子交换树脂层高800mm),考虑到供水水质的要求,混合床连续运行和再生停用以及自用水的供给,宜选用2台Φ1000混合床。如系统中有纯水箱供水,自用水由一级除盐系统供给,混合床可短期停运,则可选用一台。

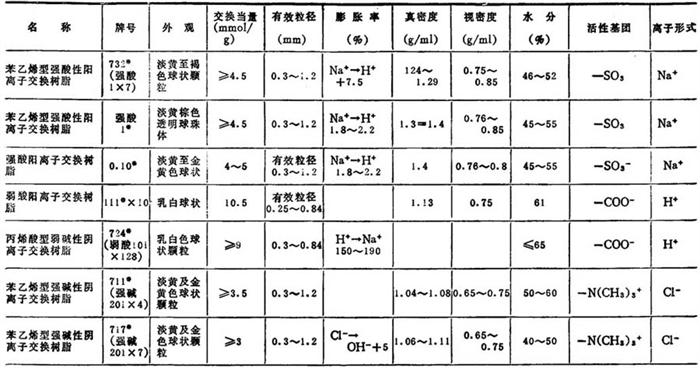

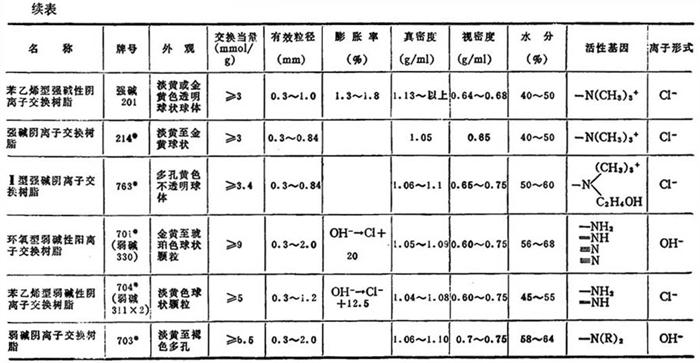

④离于交换树脂主要技术数据(表14-1-42)

离子交换树脂主要技术数据

表14—1-42

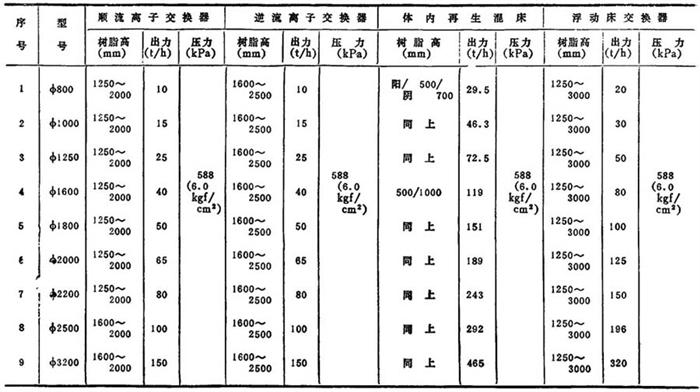

阴、阳离子交换器规格见表14-1-43。

阴阳离子交换器规格。

表14-1-43

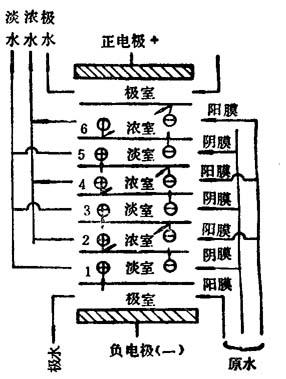

2.电渗析法

(1)原理:离子交换膜具有选择透过性,即阳离子膜(简称阳膜)只允许水中的阳离子通过而阻挡阴离子、相反、阴离子交换膜(简称阴膜)只允许水中的阴离子通过而阻挡阳离子。在外加直流电场的作用下,水中的离子都要作定向运动,阳离子向负极、阴离子向正极。当离子到达膜表面时,由于离子交换膜的选择透过性而产生如图14-1-22中1、3、5等隔室中,离子透过膜迁移出去,水被淡化,在2、4、6等隔室中,离子被膜阻挡不能迁出,并且从相邻隔室中迁入离子,水被浓缩。于是达到使一部分水淡化的目的。靠近电极的极室中,进行着与电解过程相同的氧化还原反应,阳极呈酸性,阴极液呈碱性,同时有气体产生,因而需要通入极水,冲洗电极,以保证电渗析过程的正常进行。

图14-1-22 电渗析原理图

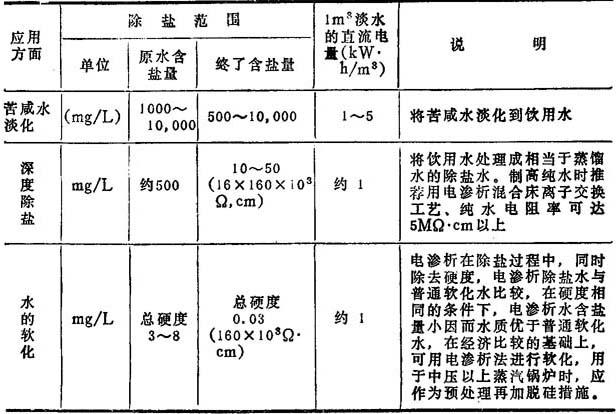

(2)应用范围(表14-1-44)

表14—1-44

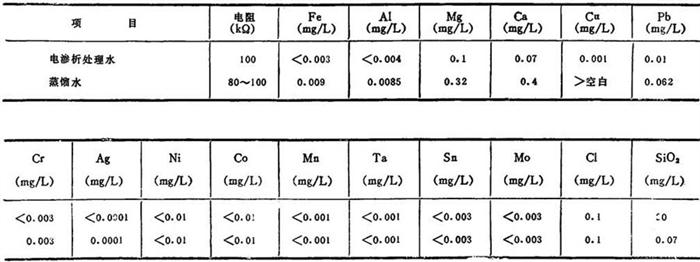

(3)电渗析处理的水质与蒸馏水比较(表14-1-45)

表14-1-45

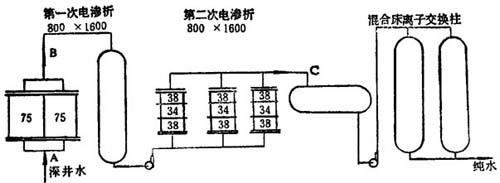

(4)电渗析器与阴、阳离子交换柱串联运转;用电渗析法软化的水,一般含硅量较大,为了除硅,和降低水处理成本,故采用电渗析器进行预处理,脱盐水再送阴、阳离子混合柱进行脱硅与脱去残盐。其流程如图14-1-23所示。

图14-1-23 电渗析与离子交换柱混合床串联流程图

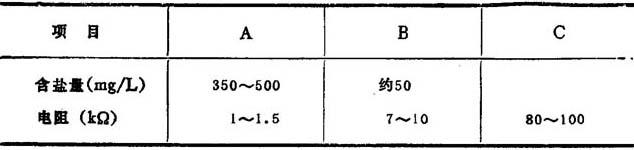

图中各进出口水质如表14-1-46所示。

表14-1-46

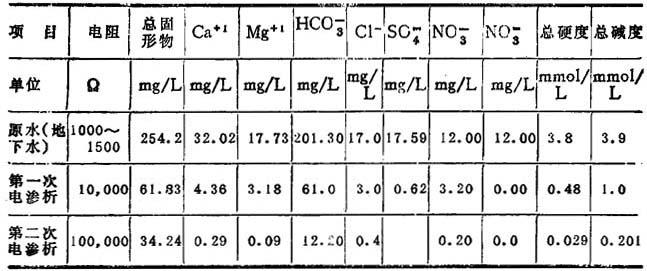

表14-1-47是某厂的实际运行效果数据。

表14-1-47

应用电渗析法作为制备纯水的预处理方式,有以下优点:

(1)成本低:某厂经电渗析制得的低纯水需耗电0.75~1.0kW.h,其总成本均为0.221元/m3水(包括水费0.10元,清洗用酸0.007元,电费0.065元,膜与设备折旧费0.049元),如果再加进混合床费用,总计为0.376元/m3,比单纯的离子交换法低(离子交换法水价1.0元/m3水)。

(2)水质稳定,能适应原水高含盐量,脱盐率均可达90%以上。

(3)可以减少再生树脂所用的酸碱量,从而降低了废水中酸碱的污染负荷。