环氧树脂胶粘剂的组成

出处:按学科分类—工业技术 中国轻工业出版社《塑料粘接技术手册》第43页(3904字)

环氧胶系由环氧树脂为基材,另加固化剂、增塑剂、增韧剂、稀释剂和填充剂等组成。其配方繁多,但有某些共通规则,应根据用途,选用成品胶粘剂或自行设计环氧树脂胶粘剂的配方。

1.固化剂

环氧树脂本身是热塑性线形结构的大分子或低分子环氧化物,在200℃以下的温度是稳定的。一般不能单独做为胶粘剂使用,必须向树脂中加入固化剂,并在一定条件下进行交联固化反应,生成体形网状结构的固化物,才能获得足够的粘接强度和良好的性能。固化剂用量太少则固化不完全,用量过多将使胶层中残存低分子游离胺,影响胶层的性能。

固化剂品种繁多,可以根据它所要求的固化温度大致分为:室温固化剂、中温固化剂和高温固化剂。一般说来,脂肪族多元伯胺、仲胺、低分子聚酰胺等可以室温固化。芳族多元伯胺及叔胺类、咪唑类为中温固化剂、酸酐类则为高温固化剂。

(1)胺类固化剂

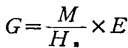

①反应型胺类固化剂:多元胺中的伯胺、仲胺都属于反应型胺类固化剂,伯胺和仲胺均含有活泼氢,可与环氧基反应,使环氧基开环生成网状大分子。这类固化剂的理论用量可用下式计算

式中 G——固化100g环氧树脂所需胺的克数

M——胺的摩尔分子量

Hm——胺基上活泼氢原子总数

E——环氧树脂的环氧值

-活泼氢当量

-活泼氢当量

②催化型胺类固化剂:催化型胺类固化剂不是通过胺分子中活泼氢与环氧基的反应,而是通过叔胺的催化作用,使环氧基本身聚合起来。

这类固化剂的用量,不能通过计算,一般都是根据实验结果求得的,通常为5~15%,但很少单独使用,主要用作固化促进剂。

③常用胺类固化剂的种类及特征

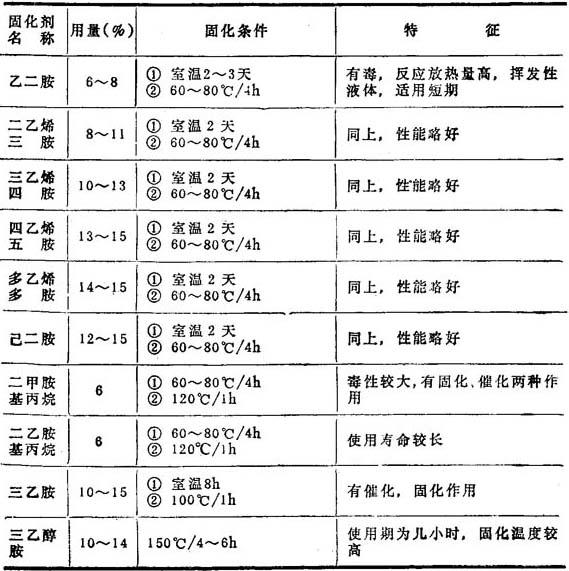

a.脂肪族胺类:这类固化剂的特点是固化速度快,放热量大,使用期限短,有一定的毒性,固化后胶层的力学强度和耐热性较差,脆性也较大。它的优点是粘度低,大多数是液体,使用方便,可以室温固化,也可以加温固化。常用脂肪族胺类固化剂列于表2-2。

表2-2 脂肪族胺类固化剂

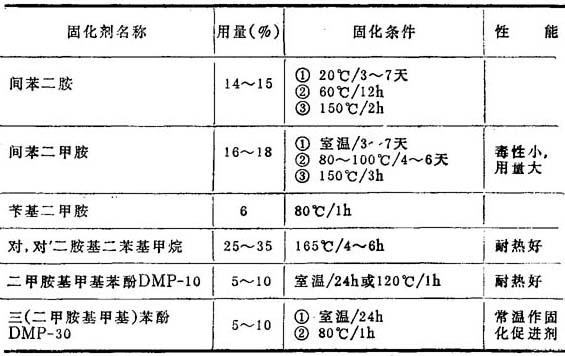

b.芳香族胺类:这类固化剂固化时,一般需要在较高的温度下进行,使用期限较长,固化后树脂的耐热性较好。常用芳香族胺类固化剂如表2-3所示。

表2-3 芳香族胺类固化剂

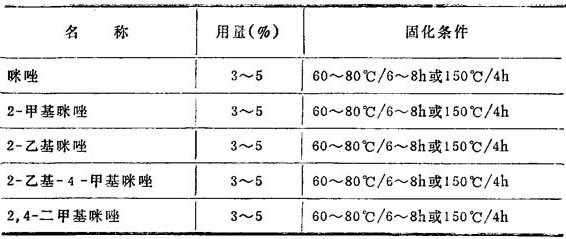

(2)咪唑类固化剂

咪唑类固化剂具有加成反应和催化反应双重作用,用量少,无毒或低毒,固化后的胶层耐热、耐溶剂性能较好,其它性能与芳香族类固化剂基本相同。咪唑类固化剂常用的品种见表2-4。

表2-4 咪唑类固化剂

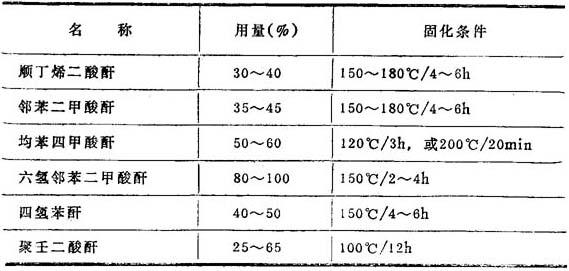

(3)酸酐类固化剂

酸酐类的固化反应速度要比胺类固化反应小得多,所以通常要在较高的温度下进行,酸酐类固化剂的特点是固化后的产品性能好,如力学强度和耐热性等均比脂肪族胺类的要高,毒性也比胺类小,适用期长。它的缺点是,固化后的产物中含有酯键易受碱的侵蚀,另外,酸酐一般为固体,要加热混溶,使用较不便。

酸酐用量的计算:

G=M×E×K

式中 G——每100g环氧树脂的酸酐用量,g

M——分子量

E——环氧树脂的环氧值

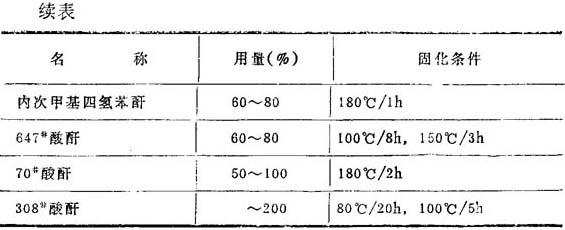

K——经验数据,通常在0.85~1.1,一般取0.85常用的酸酐类固化剂见表2-5所示。

表2-5 常用的酸酐类固化剂

(4)高聚物固化剂

高聚物固化剂的特点是不易挥发和升华,无毒或低毒,用量范围较宽,并可以改善固化产物的韧性。此外,它含有极性基团,增加胶层的粘接性能。这类固化剂有低分子量聚酰胺树脂、线形酚醛树脂、糠醛树脂、脲醛树脂、三聚氰胺甲醛树脂、聚氨酯树脂与有机硅树脂等。目前,应用最多的为低分子量聚酰胺树脂。聚酰胺的含量越高,固化后产物的韧性、弹性越好,但耐热性和耐化学药品性下降。国产低分子量聚酰胺树脂见表2-6。

表2-6 低分子量聚酰胺树脂

2.增塑剂和增韧剂

环氧树脂胶中常常加入增塑剂和增韧剂来改善它的抗冲击性能,提高其韧性与耐低温性能。增塑剂不参与环氧树脂的固化反应,仅仅是机械的混合,但它降低了次价力,使固化后的环氧树脂交联密度降低。

常用的增塑剂有邻苯二甲酸二丁酯(DBP)、邻苯二甲酸二辛酯(DCP)、癸二酸二丁酯、磷酸三苯酯等。其用量通常为环氧树脂的10~20%。

增韧剂的基团能与环氧树脂起反应,组成硬化系统网状结构的一部分,增加环氧树脂的韧性,提高弯曲及冲击强度,而且保持电的性能及其它物理性能,常用的增韧剂有热塑性的聚酰胺树脂、聚硫橡胶、丁腈橡胶、不饱和聚酯等。

增塑剂与增韧剂的用量应根据使用要求合理选取,一般说来,随着用量增加,胶层的耐冲击性、耐低温性可以提高,耐热性、耐溶剂性却要降低。

3.稀释剂

稀释剂的主要作用是降低环氧树脂的粘度,便于使用,并可延长使用寿命,非活性稀释剂是指分子结构中不含环氧基,但能溶解环氧树脂,并易于从胶粘剂中挥发出来的溶剂。常用的有丙酮、甲乙酮、甲苯、二甲苯等。活性稀释剂是指分子结构中含有环氧基的低分子有机化合物,在树脂固化过程中参与反应。常用的活性稀释剂有环氧丙烷丙烯醚、环氧丙烷正丁基醚、环氧丙烷苯基醚、二缩水甘油醚、甘油环氧树脂等。

稀释剂的用量应控制在5~10%,最好是不用,加入稀释剂将增加收缩率,降低粘附力等。

4.促进剂

凡是能够降低固化温度或提高固化速度的化合物都称为固化促进剂,如叔胺类、酚类、硫二甘醇、咪唑类等。应用最多的是三乙胺、苄基二甲胺、二甲胺基代甲基苯酚(DMP10)、2,4,6-三(二甲氨基甲基)苯酚(DMP-30)等。DMP-30加入0.3~3%可促进伯胺固化,加入5~10%可促进酸酐固化。用量过多会影响胶层的耐高温性能。

5.偶联剂

偶联剂又称表面处理剂、增粘剂。偶联剂分子结构中含有两个化学性质不同的基团,一个是亲有机物的基团,它能与环氧树脂起反应或互溶;另一个是亲无机物的基团,易与无机物起化学反应,形成牢固的化学键,因而可提高环氧树脂胶粘剂的粘接力,而且,还能使树脂与填料间发生偶联作用,并可提高胶层的硬度、抗湿性与耐老化性。

偶联剂一般多为流动性好、表面张力低、润湿性良好的有机硅烷,如γ-氨基丙基三乙氧基硅烷(KH-550)、γ-(2,3-环氧丙氧基)、丙基三乙氧基硅烷(KH-560)、γ-(甲基丙烯酰氧基)丙基三甲氧基硅烷(KH-570)、苯胺甲基硅烷(南大-42)等。

偶联剂的用量一般由试验确定,通常为0.1~5%。

6.填充剂

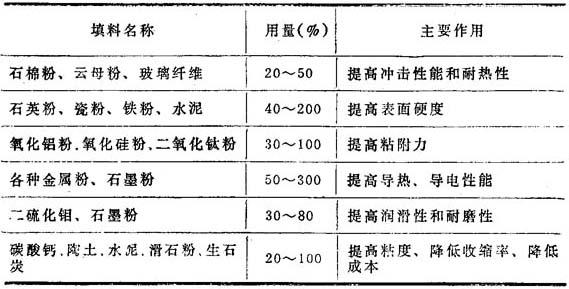

填充剂加入胶粘剂后,由于填料对树脂的体积充填,而降低了胶的收缩率,也降低了胶粘剂的热膨胀系数,使得胶在固化过程中或在温度变化的过程中所产生的内应力较小。加入填料可以起到增稠作用,调节胶的粘度。同时,填料的加入使胶部分地具有填料的性能,如导电性、导热性等。填料粒度应在0.01~0.1μm左右,与树脂亲合性好。填料的用量对粘接强度影响很大,应通过试验选定最佳配比。常用填料的类型及作用见表2-7。

表2-7 常用填料的类型及作用