涂料制备及供料系统设备

出处:按学科分类—工业技术 中国轻工业出版社《涂布加工纸技术手册》第145页(12996字)

1.分散与混合设备

涂料制备一般分成以下二个阶段:①颜料分散,②涂料混合。颜料分散的机理包括固体颗粒的湿润,以及剧烈搅拌产生的高剪切作用使得固体颗粒充分分散在液相中。涂料混合的机理为充分的搅拌,将颜料与胶粘剂及各种涂布添加剂快速混合均匀。

涂料制备的混合设备分为高速和低速两类。高速混合机依靠转子在高速旋转下产生高剪切力作用,低速混合机在低速运转状态下产生高剪切力作用。后一类主要用于具有高阻力的塑性物料的混合。

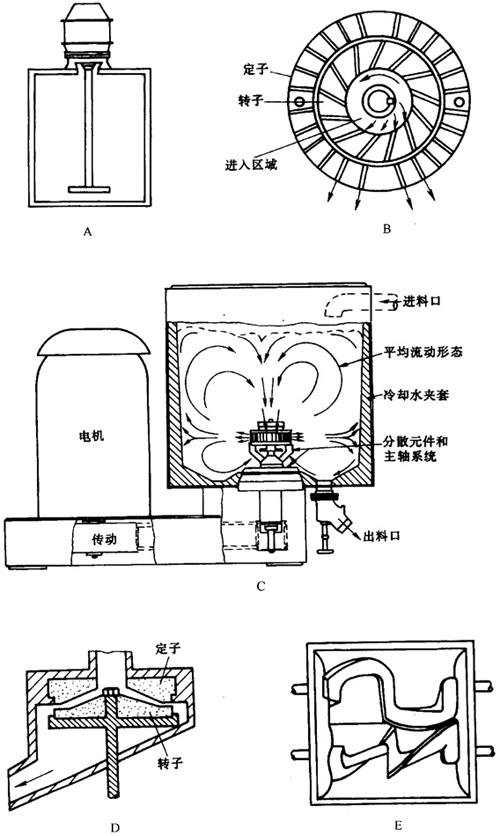

图2-110中A所示为开启式转子型混合设备。搅拌转子的叶轮通常由一块圆形盘构成,在圆盘的周边上呈齿形或凸状形,转速高达3000r/min,以便于在圆盘的边缘能产生很高的剪切力。由于在单位时间内进入该混合区域的流动物料量较少,因此需要较长的时间才能保证混合机内的所有物料都能进入该区域并得到充分均匀的循环。这种高速剪切力的混合机需要大功率的电机驱动,以保证高能量的输入。

图2-110 涂料分散和混合设备

A.开启式转子 B.半封闭式转子(平面俯视图) C.半封闭式转子(剖面图) D.封闭式转子(剖面图) E.高浓捏合机(俯视图)

图2-110中B和C所示为半封闭式分散机(Kady式分散机)。转子在筒形容器内的环形定子内旋转,通过容器底部的皮带轮驱动,液体被抽入转子的中间部位,然后通过缝槽抛出,进入定子的缝槽。图示表明液体从转子进入定子后改变了方向,因此在高速旋转情况下,产生了很高的剪切力。该分散机具有良好的液体循环功能,但设备功率消耗大,并且液体温度升高也较快。

图2-110中D所示为封闭式研磨机,如Morehouse磨。这是一种一次性通过的研磨设备,与处理纤维的泵式精浆机相像。该剖面图显示了转子与定子之间可调节的间隙,该间隙为浆状物料经过的通道,通常处理后的浆状物料被泵送返回进行第二次研磨。这种类型的研磨机常用于小批量的涂料添加剂的制备。

图2-110中E所示为捏合机或揉合机,如Read捏合机。这是一种慢速、大功率的设备,具有Σ形状的刮板啮合在一起产生混合所需的作用力。这种设备产生非常高的剪切力,作用在塑性物料上,使得凝聚颗粒之间的键合断裂而产生分散效果。在操作这种分散作用的捏合机时,必须不断观察固体与液体比例。如果水分偏高,流动性太好,以致于剪切力小而使分散作用减弱。反之,水分过低,温度升高会使电机负荷增大,以及物料温升过快。

1)混合机的特性

分散与混合均是通过物料的输入和动能的传入以及产生的湍流所完成的,因此流体的动能必须传送到混合器内的各个部位,且其湍流(剪切)力亦必须达到足够高的值以与混合操作上的工艺要求相匹配。流体的动能与湍流则系由混合机的输入动力所获得。

输入动力与液体的流量及压头成正比,如以下公式所表示:

p=qvhρ

式中 p——输入功率,kW

qv——流量,m3/min

h——压头,m(包括静压、外压、动压和湍流压头)

ρ——液体密度,t/m3

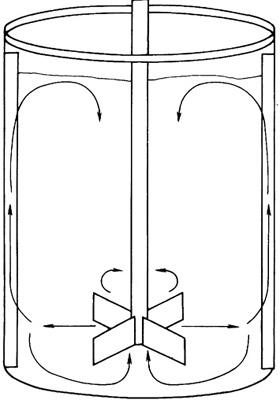

图2-111所示为涂料制备中典型的开启式混合桶的构造图。图中符号表示,B——挡板宽度;Dt——桶体直径;Hf——液体高度;D——叶轮直径;L——叶片长度;Hi——叶轮距桶底的距离;W——叶轮宽度。

图2-111 开启式混合桶构造图

混合机的通常设计参数为:

Hf≥Dt;W=(1/5)Di;Hi=Di;B=(1/12)Dt;Di=(1/3)Dt

开启式叶轮搅拌系统的混合能力则依传动电机的实际有效负荷而定,旋转叶轮的输入功率是其外形、直径D、转速n,叶轮安装位置以及物料的性质如密度ρ和粘度μ等因素的函数。

典型的动力[(Np=Dg/(ρn3D5)]与混合时液体的雷诺数(Re=D2nρ/μ)的关系如图2-112所示。曲线上的AB段为叶轮运转的粘液区,适宜于高粘度涂料的混合与贮存的操作。对于高粘度的溶液,该输入功率p、流量qv、压头h之间与叶轮直径与转速的关系为:

p∝n2D3

qv∝nD2

h∝nD

图2-112 混合典型动力曲线图

BC段为转移区,决定于混合桶内有无挡板;CD段为混合桶的边侧有挡板时的湍流区,适宜于低粘度的流体,如冷的粘状浆液的混合,颜料的分散与贮存和低固含量涂料的混合操作;BE段为混合桶的边侧无挡板时的湍流区,适宜于高粘度液体。

对于几何形状类似的叶轮,功率对于湍动状况(高雷诺数)的关系如下式所示:

p=n3D5ρ

式中 p——输入功率,kW

n——转入叶轮的转速,r/min

D——转子叶轮的直径,m

ρ——液体密度,t/m3

从以上关系式可知,输入功率与流体的密度、叶轮转速的三次方和转子直径的五次方成正比,故可根据这一关系作为具有挡板和湍流状态下混合桶搅拌叶轮的设计基础。在不具备挡板的桶体中,其输入功率也遵循上述关系,但随着转速的增加其动力负荷下降,这说明流体的湍动减少,混合作用降低。

混合桶内液体的流量与搅拌叶轮的转速和叶轮的直径立方成正比,即:

而流体的压头与转速和直径的关系如下:

上述表明,在需要高剪切力的流体运转中,转子线速度(ND)是决定性的因素,由其决定流体的压头、流量与输入功率的大小。而线速度则可通过改变叶轮直径或转速来变更。因此,对于具有相同转子或者采用新的设计方法时,应比较产生剪切力的相对功率,其处理结果(如分散细度)必须根据输入功率,如线速度进行评价。尺寸大小不同的转子叶轮,在完全不同的线速度情况下可以获得相同的处理结果,在最低的输入功率下进行设计,所获得的处理结果通常为最佳的选择。

上述关系不仅对设计和选择新的混合设备是重要的,而且对现有设备的操作或改进也是有用的。为了充分使用混合机的能力,可调节输入功率来改变操作条件,既可改变速度也可改变叶轮直径,或者同时改变这两种条件来达到。

2)混合搅拌叶轮的设计与选型

混合桶内液体流动与混合的动能是通过旋转叶片的传递而获得的,叶轮的设计与选型应考虑以下三个因素:

(1)叶轮相对于混合桶的尺寸,即叶轮的直径;

(2)叶轮转速;

(3)尺寸比例(叶片数目,宽度和叶片的角度)。

涂料制备混合桶内常见的搅拌叶轮的形状如图2-113所示。搅拌器形式的选择,除了要适合液体本身的特性需要外,还需考虑到它对混合桶尺寸的比例与旋转速度的关系。通常,搅拌器越小,转速就越高。在工厂运行中,圆盘搅拌器的转速范围为1100~3600r/min。刮板式搅拌器,其刮板大小和尺寸在给定范围可从低速50r/min到高速2000r/min或更高。轴流式搅拌器,既可为船用涡轮式也可为刮板螺旋桨式,运转的速度范围很广,转子尺寸小的转速为1750r/min,螺旋桨式或涡轮翼叶尺寸大的转速为50~100r/min。通常桨叶、锚式或闸板式搅拌器的转速范围低于50r/min。一般认为粘度在20000mPa·s以上就不宜使用涡轮式搅拌器,而锚式或框式搅拌器可适用于10Pa·s以下。不同类型的搅拌器,在不同转速和不同直径时,给液体提供了不同的流动特性。一般来讲,螺旋桨式、桨式和涡轮式三种搅拌器在混合桶内装有挡板的情况下,可使湍流强度大大提高。在这三者中,通常认为涡轮式有利于获得较高的湍流强度,因此比较适合用于高功率的情况,故在涂料混合中采用涡轮式圆盘锯齿型和涡轮式圆盘凸块型搅拌器较为常见。

图2-113 混合搅拌叶轮种类图

3)混合桶的设计与选型

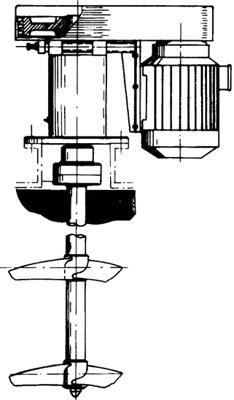

混合桶的设计要适合于对液体有充分搅拌作用与混合作用的发挥,因此桶内的操作液位高度要尽量接近于混合桶的直径,这样才可保证使输入的动力充分地分配到混合桶内各个角落。通常最低的操作液位应该是槽体直径的1/3高度。如果混合桶较高,这就需要采用多级搅拌器,如图2-114所示,以提供给整个单位良好的混合效果。

图2-114 多级搅拌器

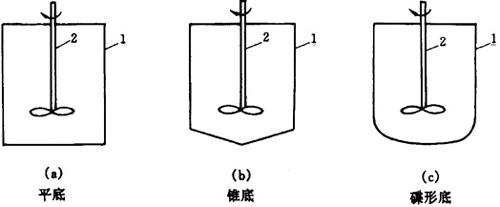

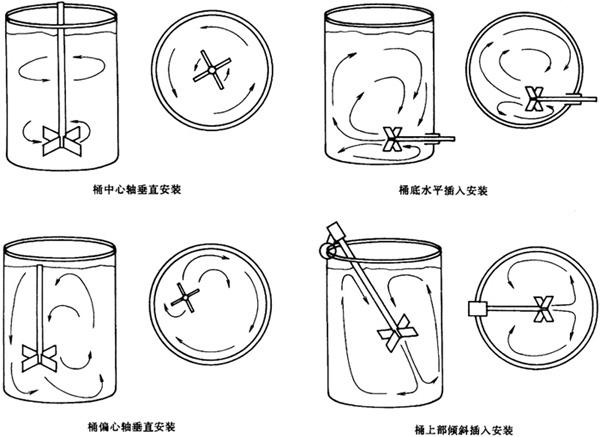

混合桶底的形式有三种,如图2-115所示。搅拌器在混合桶内的安装形式有四种,如图2-116所示,主要依据混合的工艺要求和液体在桶内的流动形式来决定。

图2-115 混合桶的桶底结构

1—混合桶 2—搅拌器

图2-116 搅拌器在混合桶内的安装形式

挡板在混合桶内的作用如图2-117所示,混合桶内挡板的宽度一般为桶直径的1/12。装置挡板,可以大大地增加液体作旋转流动的阻力,它能消除圆周方向的旋转运动。液体粘度越高,挡板的作用就越小,因此当液体粘度高于50000mPa·s时,就没有必要装置挡板。另外,挡板只适用于搅拌器直径比桶径小很多的场合,即旋桨式、桨式和涡轮式。混合桶结构的合适材料是不锈钢,但碳钢经过适当涂覆环氧树脂也可作为其结构材料。

图2-117 挡板在混合桶内的作用

涂料分散与混合设备的设计与选型考虑因素如下:

(1)目的:搅拌,混合或分散。

(2)质量:经过8min的操作运行后,涂料中325目的残余物量应少于2%。

(3)操作与处理条件:化学、机械、温度的影响以及处理工艺。

(4)适应范围。

(5)操作费用:安全性以及维修、保养因素。

(6)有否现有的生产或实验装置供参考、比较、分析、选择。

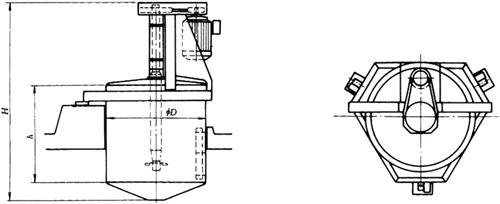

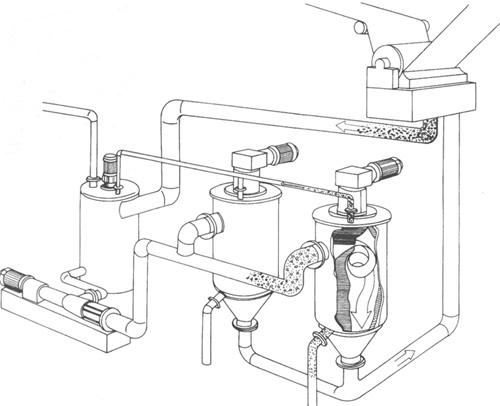

图2-118为芬兰Jylharaisio公司制造的JM型涂料混合机示意图。

图2-118 JM型涂料混合机

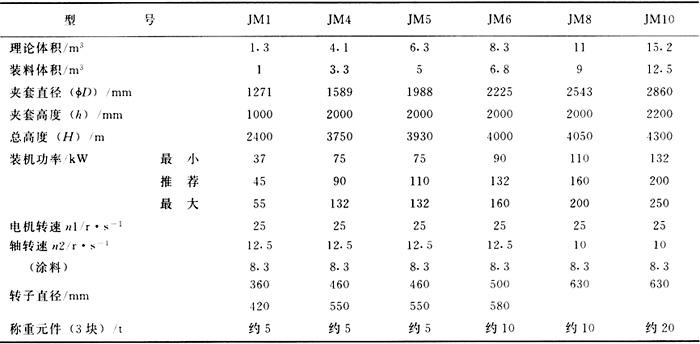

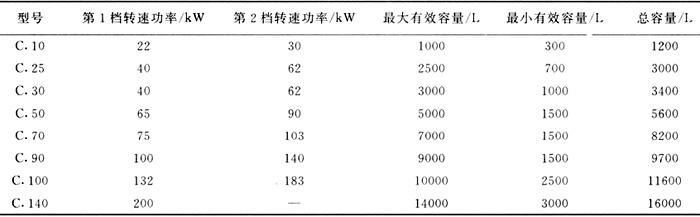

表2-101 为JM型系列涂料混合机的结构参数表。

表2-101JM型涂料混合机结构参数表

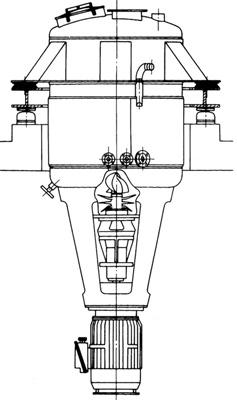

图2-119为法国Cellier公司制造的C型涂料混合机示意图。

图2-119 C型涂料混合机示意图

表2-102为C型涂料混合机的容量和功率参数表。

表2-102C型涂料混合机的容量和功率参数表

2.筛选设备

为了满足涂布机操作上的要求,保证高质量的涂布效果,涂料在使用前必须经过筛选处理,将其中的杂质除去。

选用筛选设备必须考虑以下因素:涂料清洁程度,筛网网目,筛网安装位置,设备成本,操作成本,生产效率,动力消耗,操作灵活性,维持清洁与保养,维修的难易程度。

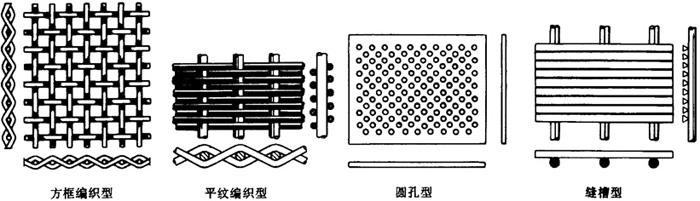

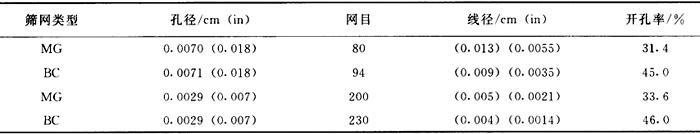

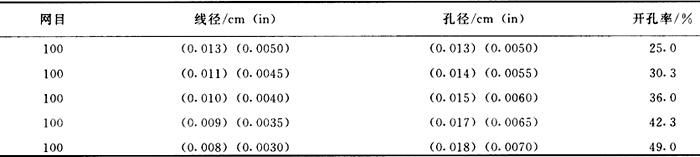

筛选设备的种类繁多,但基本部件都是相同的,即一张具有一定开孔面积及不同规格网目的筛网或者细孔排列的开槽筛板。图2-120为常用的几种筛(滤)网和筛板的结构,表2-103为美国标准筛网号与孔径的关系,表2-104为不同筛网材料对孔径的影响关系,表2-105为不同网线线径大小对筛网特性的影响。当使用筛网时,筛网需固定在具有四周挡板的框架内,使液体能存留其中,该装置保证物料(即干净的涂料)能通过筛网,存留在筛网上的尺寸过大的物质或脏物则被除去。

图2-120 常用的几种筛网和筛板的结构

表2-103 美国标准筛网号与孔径的关系

表2-104 不同筛网材料对孔径的影响关系

注:MG为普通型BC为增强型。

表2-105 不同筛网线径对筛网特性的影响

涂料制备过程中常用的筛选设备有以下几种:

1)振动筛

振动筛是涂料制备过程中使用最为普通的一种筛选设备。涂料借助于筛网的振动,因此很容易地穿越筛网的孔隙。由于振动筛网的结构形式与振动方式的不同,又可分为下列几种类型。

简易框式振动筛

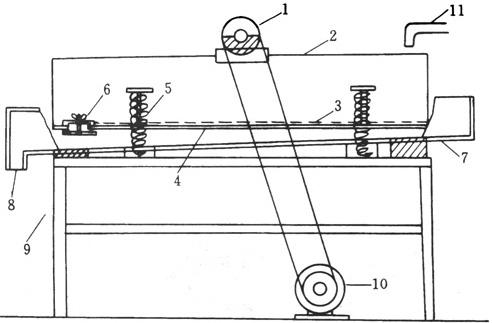

如图2-121所示,这种筛振动的原理系为固定在筛框上的一只不平衡轮所产生的偏心力而使筛网振动。

图2-121 简易框式振动筛

1—偏重轮(固定在筛框上,前后计二只) 2—筛框 3—尼龙筛网(二层,底层20目,上层150~260目) 4—筛网空白托板 5—弹簧 6—洗框出渣孔 7—受料盘 8—筛料出口 9—筛架 10—电动机 11—放料管

槽型振动筛

这种筛以Universal筛为代表,其形状如图2-122所示。槽型振动筛适合于低粘度与中粘度涂料的筛选,其主要结构为一滑车轮,该车轮被一根强力弹簧所悬挂,在滑车轮下端有一槽形的筛网,并在轭头处装置一只电机,此电机所产生的环动,促使滑车轮与筛网发生振动。

图2-122 槽型振动筛

斜式振动筛

此种振动筛以Hummer筛为代表,其形状如图2-123所示。斜式振动筛适用于低粘度涂料和白色颜料的筛选,但不适用于高粘度涂料。其构造为筛网张铺在一个倾斜的底网上,此倾斜角度可以随意调整,以使粗粒子可以顺利地被除去。斜式振动筛工作时,涂料被喷洒在整个筛网上,使得筛选效率提高。筛网的底部装置有集料漏斗,将干净的涂料收集并送至贮存桶,粗颗粒杂质则由流落至斜筛网底端的一侧被除去。这种筛的振动系采用一只振动器连同支架一起振动的原理,振幅与频率可以任意调整,振动器由一台热离子动力装置进行控制。

图2-123 斜式振动筛

圆形振动筛

这种振动筛以Sweco筛、Kason筛和Celco筛为代表。此类筛的结构与工作原理如图2-124所示,振动是通过电机转轴上下端的偏心块来完成的。上部偏心块的转动产生筛网水平方向的振动,使筛选物料朝筛网四周方向移动。底部偏心块使筛子摇动,在垂直和倾斜方向产生振动。物料在筛网上移动的方向可由导向块进行调节,角度范围从0°到90°,如图2-125所示。对于造纸工业中的涂料筛选,一般采用50°~60°之间。

图2-124 圆形振动筛

图2-125 导向块与物料流动的关系

一般圆形振动筛配置的筛网孔径为150μm,筛网细一些效果较好,实际筛选效率受下列因素影响:①物料的流变性;②筛网的孔径;③筛网上的静压头;④筛渣量;⑤振动的幅度和频率。

工厂实践经验表明,要取得较高效率的筛选可采用下列方法:①筛选操作以溢流形式进行,物料高出筛网约50mm;②偏心块引起振动,调整上部偏心块与底部偏心块夹角在45°~55°之间。

2)过滤器

框式过滤器

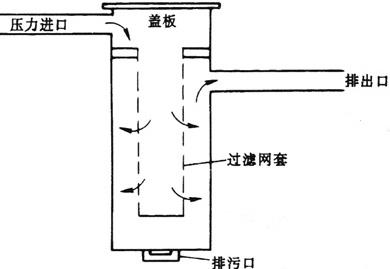

框式过滤器直接安装在涂料输送的管路上,它的结构如图2-126所示,涂料被泵送从过滤器的上部进入,然后穿过筛框后,干净的涂料进入贮存桶,而杂质则滞留在筛框内。

图2-126 框式过滤器

框式过滤器可根据实际使用情况选用单框式,双框式或多框式。在一般间隙式生产中可采用单框式,如考虑连续生产与清洗的需要,则可选用双框式,因为可在清洗一只框式过滤器的同时,通过切换阀门保持另一只框式过滤器工作,如图2-127所示。

图2-127 双框过滤器的工作示意图

瑞典Ramson公司生产的DU-150型双框过滤器的技术参数为:

进口直径 150mm

过滤压力 1~4MPa

处理量 480L/min

滤网孔径 50~1000μm

管式过滤器

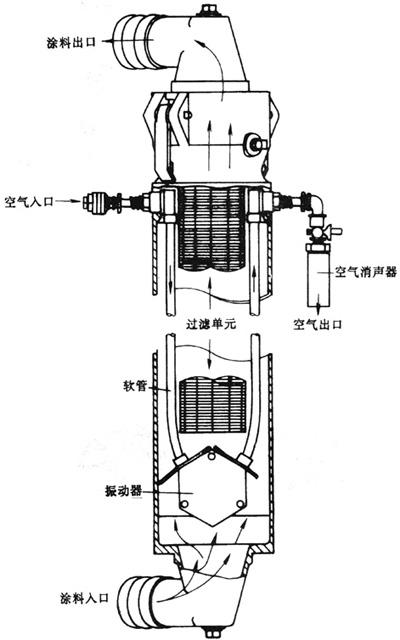

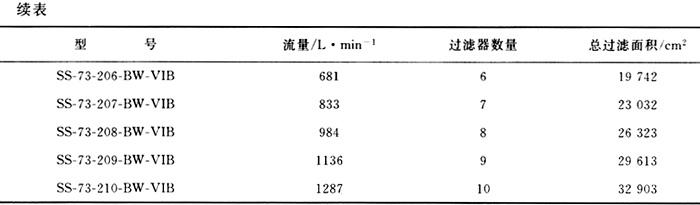

管式过滤器以罗宁根(Ronningen)过滤器为代表。这种过滤器适用于处理高浓度、高粘度涂料的筛选。图2-128为罗宁根过滤器的结构,涂料由下面进口泵送压入,经过过滤元件筛选后从上部流出,入口压力为0.35MPa,一般由螺杆泵输送。

图2-128 罗宁根过滤器

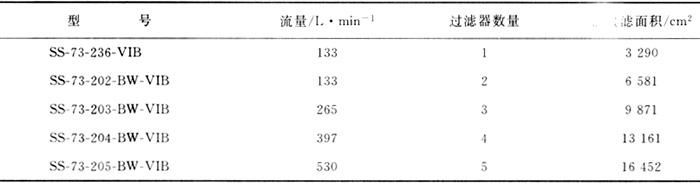

过滤元件的下部,以橡皮软管吊着振子,它给预涂料15000~20000周的振动。振子的构造为六角形的箱壳中,装入圆球,以约0.35MPa的空气压力使不锈钢球进行回转,使其产生高周波振动。过滤元件具有特殊的断面,为不锈钢网卷成盘管状,这对除去涂料中纤维状的异物很有效。筛网为100目时,处理量为95L/min。生产中可采用并联的方法,数只组合使用以提高处理量,如图2-129所示。在实践生产中,可参照表2-106,根据涂料处理量来选用组合罗宁根过滤器。罗宁根过滤器可采用反冲方法进行清洗,图2-130为外部反冲清洗法的示意图。

图2-129 罗宁根过滤器组合工作站

表2-106 罗宁根过滤器组合选择表

图2-130 罗宁根过滤器外部反冲清洗法的示意图

LS自清洗型压力过滤器

芬兰Valmet-Raisio公司制造的LS型压力过滤器如图2-131所示。此种过滤器适用于处理中、高粘度涂料的筛选,尤其适宜于布置在涂布机的上料系统,如图2-132所示。LS型压力过滤器的工作原理为:涂料由螺杆泵从LS型筛筒体的上侧送入,在筒体内侧通过筛鼓后被送入底部的涂布供料管路,杂质在筛鼓外侧由排渣器定时排出。筛鼓外侧表面装有清洗刮板,而筛鼓内侧表面装有混合刮刀,由上端的电机驱动旋转,由于同步清洗的结果,可有效地克服纤维与毛毯絮状物所带来的涂布条痕问题。另外LS型压力筛的顶部装有一根除气管,可有效地将涂料中的气泡除去。LS型压力过滤筛的处理能力可达90000L/h。

图2-131 LS型压力过滤器

图2-132 LS型压力过滤器在涂布机供料系统的应用

3.泵送设备

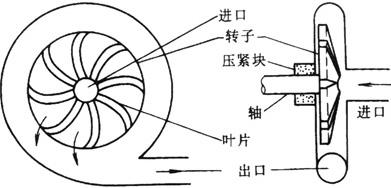

1)离心泵

图2-133所示为离心泵的构造图,这种泵靠泵壳叶轮的离心力作用,达到输送液体的功能,而离心力的大小与叶轮的转速、叶轮的直径以及流体的密度有关。离心泵适宜于低固含量与低粘度涂料的输送,但当固含量或粘度提高时,离心泵的功率增加量相当大,并且压头损失也较大,故很难确定整个离心泵的适宜功率数。

图2-133 离心泵构造图

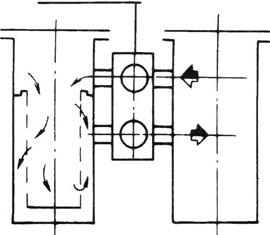

2)齿轮泵

图2-134所示为齿轮泵的构造图。泵壳内有两个齿轮,其中一个为主动轮,系固定在与电动机直接相联的泵轴上;另一个为从动轮,安装在另一轴上,当主动轮启动后,它被啮合着以相反的方向旋转。齿轮与齿轮之间均有很好的啮合。当泵启动后,左侧进口处由于两轮的啮合齿相互拨开,于是形成低压,而吸入液体。进入泵体的液体分成两路在齿与泵壳的缝隙中被齿轮推着前进,压送到排出口,形成高压而排出。

图2-134 齿轮泵构造图

齿轮泵的压头大而流量小,可用于输送粘稠液体或膏状物体,一般用于涂布助剂的输送。齿轮泵的进口端管径必须在5cm以上,出口管路需设置循环回路或加设减压阀,以防止出口管路阀门关闭时引起的压力不断升高所产生的管路损坏。

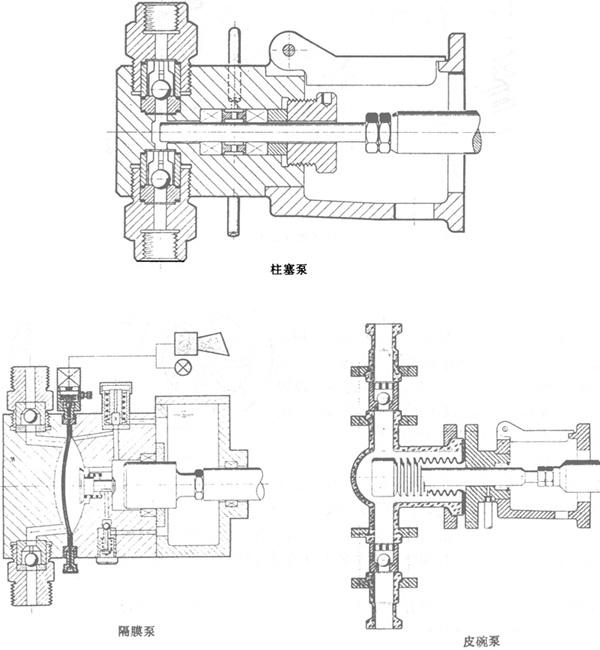

3)计量泵

计量泵有柱塞式、隔膜式和皮碗式三种,如图2-135结构图所示。此种泵可以把液体精确地输送到流体输送管内或混合槽内。计量泵的流量和压头可以调节,主要通过活塞冲程的无级可调,由0至最大值。活塞冲程也可以在泵运行时进行调整,不仅可以用手进行调整,也可以用电动和气动装置进行调整。超出泵本身的输送量时,可以通过改变活塞频率以达到改变输送量的目的。

图2-135 计量泵的几种形式

计量泵几乎适合于输送所有的流体介质,因为泵头不仅可以由多种金属材料制成,而且也可用陶瓷、塑料和其它材料制成。

4)螺杆泵

图2-136所示为螺杆泵的构造图,由泵壳与一根螺杆所组成。此泵的工作原理为:当转子在双线螺旋孔的定子孔内绕定子轴线作行星回转时,转子与定子之间形成密闭腔,就连续地匀速地体积不变地将介质从吸入端输送到压出端。由于这些特性,螺杆泵特别适合于下列情况下的工作:

图2-136 螺杆泵构造图

(1)高粘度介质的输送,介质粘度根据泵的大小不同,从3500mPa·s到20000mPa·s。

(2)含有固体颗粒或纤维的介质,颗粒粒径最大可以到30mm(不超过转子偏心),纤维长度可以长到350mm(相当于0.4倍转子螺距),纤维介质固含量可达40%,当介质为粉状固体颗粒时,最高浓度可达到60%或更高。

(3)连续输送,压力稳定,不会出现周期性压力波动。

(4)搅动小,不会破坏被输送介质的固有结构。

(5)流量可以通过调节转速进行调节,而压力能随输送管道阻力自动调节。

(6)低的噪声。

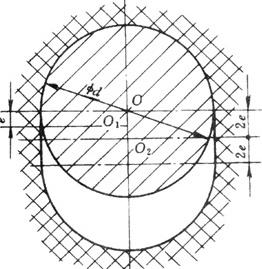

图2-137为螺杆泵转子与定子横截面示意图。理论上单螺杆泵流量Q由转子直径d,偏心e,螺距T=2e,转速n所决定,关系式为:Q=4edTn。螺杆泵的转速高(3000r/min),出口压强很高(约17.5MPa),流量可在1.5~500m3/h的范围内变化,因此生产上安装变频调速电机来控制流量大小。螺杆泵的出口压力与螺杆泵的转子节数有关,例如一节螺杆泵的最高压力为0.6MPa时,则相应的二节螺杆泵最高压力为1.2MPa,四节时则为2.4MPa。

图2-137 螺杆泵转子与定子横截面示意图

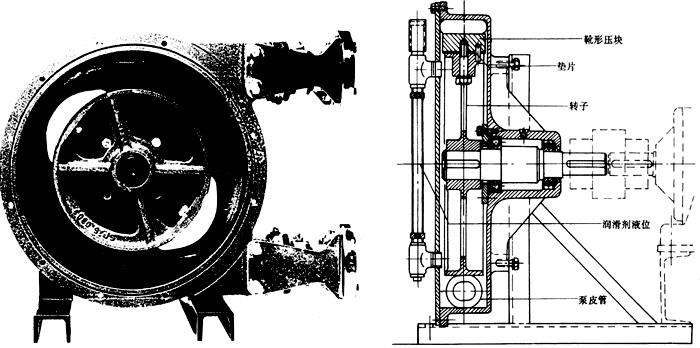

5)皮管泵

皮管泵适宜于输送涂布胶乳及其相应的助剂,其外形与结构如图2-138所示。泵壳内有一根U型强力胶管,其两端与泵体的吸入口与排出口用法兰连结。泵体中心由传动轴和转轮构成,转轮对侧装有两块靴形压块,当转轮旋转时,靴形压块以脉动方式对胶管加压,使输送的物料不断地吸入和排出。该泵在运行时,还须在泵壳内加入硅基润滑油以减少靴形压块对胶管的摩擦力,同时起到冷却作用。

图2-138 皮管泵的外形与结构图

【参考文献】:

(1) Robert J.Kane.Paper Coating Additives.TAPPI,1995.

(2) Jan C.Water.The Coating Process.TAPPI PRESS,1993.

(3) Clay Coating Chemicals for Coated Paper.Nippon Zeon Co,Ctd.

(4) Producto for the Paper Industry and Sperial Fields.BASF.Co.

(5) 涂料调制用药品的选择和配方、设计方法及实际涂料调制方法.(日)日成共孟株式会社,东工物产株式会社.

(6) Coating Conference,1982 TAPPI PRESS.

(7) 纸パ技协志,1986~1994.

(8) 纸パ プ.技术夕ィムス,1984~1990.

プ.技术夕ィムス,1984~1990.

(9) 纸和纸板的水性涂布操作指南.英国纸张与纸板业联合会,涂布工作组技术部译.1979.6.

(10) (日)纸业时代社.张运展等译.纸加工技术(上下册),中国轻工业出版社,1991.

(11) 制浆造纸手册(第十一分册).北京:轻工业出版社,1988.

(12) 钱逢麟,竺玉书主编.涂料助剂——品种和性能分册.北京:化学工业出版社,1997.

(13) 张美云.纸加工原理与技术.北京:中国轻工业出版社,1998.

(14) 朱楚斌.重氮晒图纸生产基本知识讲义.1998.

(15) 薛德文.重氮晒图纸生产用的助剂.1998.

(16) 新编精细化工产品手册.化工出版社.

(17) 韩长日,宋小平.精细化工产品实用技术手册.北京:科技文献出版社,1996.

(18) 上海造纸,上海市造纸学会编辑出版.1982~1998.

(19) 广东造纸,1998.6.涂布加工纸专辑及1998.

(20) 造纸化学品,1997~1999.

(21) Pulp and Paper Manufacture.Third Edition,1990,Volume 8,Coating,Converting,and Speciality Processes,Part One:Pinment Coating,J.R.Gunning,R.W.Hagemeyer.

(22) 纸张涂布工程,新文化彩色印书馆(台湾),1980.郑腾雄.