设计方法和步骤

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册下》第2423页(1506字)

这是一种简易的双活塞杆液压缸设计法,虽不很严格,但也可满足一般急需。其设计步骤如下:

①确定液压缸的输出推力

F=1.1F1 (N) (7.5-1)

式中 F1为工作机构的负载力(N)。将缸的输出力定得略大于工作机构负载力的原因,是液压缸本身摩擦部位的摩擦力和惯性力也抵消一部分缸的输出力。

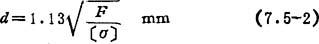

②确定活塞杆直径d。其值可按杆件简单拉伸计算

式中 〔σ〕为活塞杆材料的许用应力(MPa),取为σ1/(1.3~3),其中σ1为材料的抗拉强度(MPa)。

计算得出d值后,根据表7.5-7的值进行圆整。

表7.5-7 活塞杆直径标准值(摘自GB 2348-80) mm

③确定缸筒内径

D=(1.4~1.8)d (7.5-3)

若所设计的缸是单活塞杆液压缸,又已知速比Φ(设工作行程的速度为v1;空回行程的速度为v2,则φ=v2/v1),且在两个方向上通入缸的流量相等,则

表7.5-8 缸筒内径标准值(摘自GB 2348-80) mm

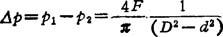

④确定工作压力

计算出的p值,应根据表7.5-9的推荐值进行圆整。如果液压缸出口有背压p2,p2之值由设计者自定,液压缸进口压力为p1,则压力差

表7.5-9 液压缸公称压力(摘自GB 2346-80)MPa

缸的进口压力

⑤缸筒的最小壁厚。缸筒一般采用无缝钢管制成,其壁厚可按下式计算

式中 pmax=1.5p,为缸的试验压力:〔σ〕为缸体材料的许用应力,一般锻钢或无缝钢管取为110~120MPa,或按〔σ〕=σ1/5,其中σ1为缸体材料的抗拉强度极限。

查第二篇第三章或产品目录,选定内外径最接近计算值的钢管后,应重新校核缸的推力。

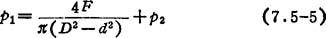

⑥缸体和活塞的最大相对运动速度。速度v不应超过表7.5-10推荐的极限值。

表7.5-10 缸体和活塞最大相对速度的极限值

注:若缸径为表中的插值,则速度也取插值。

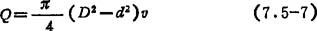

⑦确定缸所需的流量

式中 D为缸内径;d为活塞杆直径;v为活塞相对于缸体的运动速度。计算出的Q应化成L/min。