数控系统的分类

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册下》第2836页(2149字)

数控系统的分类见表8.5-2。其中,点位控制数控系统只保证点与点之间的准确定位,即只控制行程的终点坐标值,对点到点所经过的轨迹不加控制。为了提高生产率,常采取快速移动,并具有升降速功能,以保证点的定位精度。采用这类数控系统的机床有数控钻床、数控坐标镗床、数控冲床等。

直线控制数控系统,不仅控制行程的终点坐标值,还能控制两点间的移动速度和轨迹(移动过程中进行切削)。轨迹一般为平行于坐标轴的直线或45°斜直线。采用这类数控系统的机床有简易数控车床、数控镗铣床、数控加工中心等。

表8.5-2 数控系统分类

连续轨迹控制数控系统,能够同时对两个或两个以上坐标进行连续控制,不仅控制起点和终点,而且还控制起点与终点间每一点的位置和速度,以便加工出复杂的表面。采用这类数控系统的机床有数控车床、数控铣床、数控磨床、数控电加工机床及加工中心等。现代数控机床往往兼有点位、直线、连续轨迹控制功能。

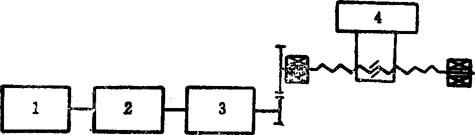

开环控制数控系统不带有检测装置,信号的流程是单向的,如图8.5-6所示。其工作过程为:数控装置对输入的加工程序的指令和数据进行处理和运算,发出指令脉冲控制步进电机转动,经丝杠螺母带动工作台(或刀架)移动。机床的加工精度主要取决于伺服系统性能。由于系统各部分的误差都折合成系统的位置误差,所以精度不会很高。但结构简单,易于调整。适用于速度、精度要求不高的场合。

图8.5-6 开环控制数控系统框图

1-数控装置;2-步进电机驱动线路;3-步进电机;4-工作台

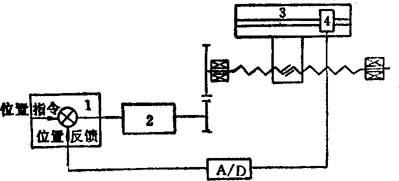

闭环控制数控系统增加了检测反馈装置,如图8.5-7所示。位置检测器用来测量工作台的实际位置,经A/D转换形成位置数字量。执行单元是由速度调节器、电流调节器与驱动元件构成的速度环,用以产生一定的功率,驱动工作台移动。调节器的功能由计算机完成。计算机以固定的时间周期对检测出的实际位置的数字量进行采样,与指令位置进行比较,得到跟随误差数字量,经过软件放大处理后输给执行单元,在这里完成数模转换,产生速度指令电压,驱动工作台向减小偏差方向移动。如果插补信号不断产生,则工作台将跟随输入信号连续运动。只有在跟随误差为零时,工作台才停止在要求的位置。这类数控系统的定位误差只取决于检测元件的误差,而和放大、传动部分无直接关系,可以达到较高精度和速度,但调试维修比较复杂。系统的稳定性是关键。

图8.5-7 闭环控制数控系统框图

1-计算机;2-执行单元;3-工作台;4-位置检测器

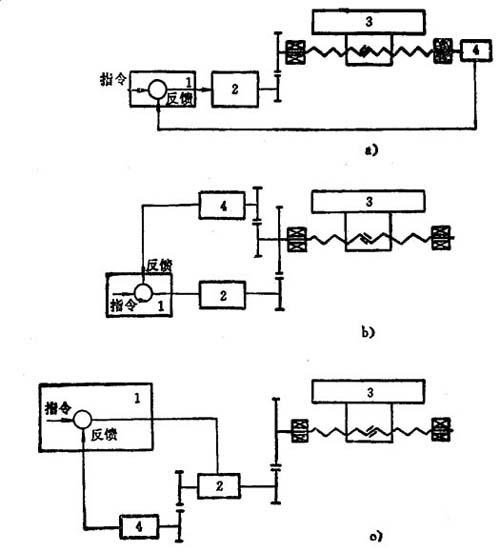

半闭环控制数控系统采用的是角度测量元件。将角度测量元件安装在传动链的旋转部位(齿轮轴或丝杠等),对其转角进行测量。再将测得的转角折算成机床运动部件的位移,与指令位移值进行比较,用差值进行控制。这类数控机床,由于运动环节未全部包含在控制环路中,不能进行完全补偿,因而精度低于闭环控制数控系统,但高于开环控制数控系统。这种半闭环控制数控系统与闭环控制数控系统相比,结构比较简单,调整比较方便,所以也获得广泛应用。图8。5-8所示是半闭环数控系统的三种形式。在图a)中,转角信息直接从丝杠螺母副取得;在图b)中,通过齿轮传动将丝杠的转角信息取出;而在图c)中,转角信息则通过齿轮直接从执行元件取出。

图8.5-8 半闭环控制数控系统的三种形式

1-计算机;2-执行单元;3-工作台;4-角度测最元件

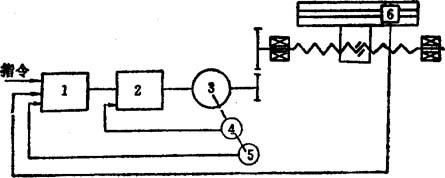

混合控制数控系统是将以上三种控制方式的特点有选择的集中而形成的控制方式。对于要求高进给速度、高精度的大型数控机床尤其适用。其中,开环补偿型是在开环控制的基础上附加校正伺服电路.如图8.5-9所示。机械系统的误差,通过装在工作台上的直线位移测量元件的反馈信号来校正。半闭环补偿型采用半闭环方式进行基本驱动,以取得高速度控制,再用装在工作台上的直线位移测量元件实现全闭环,用全闭环和半闭环的差值进行控制,以获得高精度,如图8.5-10所示。

图8.5-9 开环补偿型控制方案

1-混合电路;2-驱动电路;3-步进电机;4-位置测量元件;5-D/A转换器;6-脉冲源

图8.5-10 半闭环补偿型控制方案

1-混合控制电路;2-速度控制电路;3-伺服电机;4-速度测量元件;5-角度测量元件;6-直线位移测量元件