程序编制中工艺指令的处理

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册下》第2951页(2360字)

数控机床进行加工时,储如主轴的启停和正反转,走刀方向,粗、精切削走刀次数的划分,加工过程中测量位置的安排,必要的端点停留等操作,都需预先在程序中以指令的方式予以规定,这类指令称为工艺指令。程序编制中的工艺指令,大体上分为两类。一是准备性工艺指令,在插补运算之前予以规定,是为插补运算作准备的工艺指令。属于这类指令的有坐标平面的规定,轮廓加工中刀具是走直线还是圆弧,是逆时针方向加工还是顺时针方向加工,是普通车削还是切削螺纹,刀具补偿,固定循环,暂停(延时)等。另一类是辅助性工艺指令,它与插补运算无关,是根据操作机床的需要规定的工艺指令。辅助性工艺指令很多,有主轴的启、停、旋转方向和定向,工件的夹紧和松开,冷却液的开、关,换刀,转台的转位,计划中停,程序结束等。由于辅助性工艺指令与插补运算无直接关系,所以一般规定书写在程序段的后面。辅助性工艺指令在程序中是必不可少的,没有这类指令,数控机床就不能进行加工。

6.3.1 刀具补偿指令

根据刀具补偿指令,插补器(或插补软件)可进行刀具轴向尺寸补偿和刀具半径尺寸补偿运算(半径补偿指轮廓加工中的铣刀半径补偿),补偿范围一般为0~99mm,精度为0.001~0.01mm。在点位控制系统中,只能对孔距和孔深进行补偿,对孔的径向尺寸不能进行补偿。数控车床一般对轴向尺寸和径向尺寸都能进行补偿。自动换刀数控机床可进行刀具轴向尺寸补偿和铣刀半径补偿。

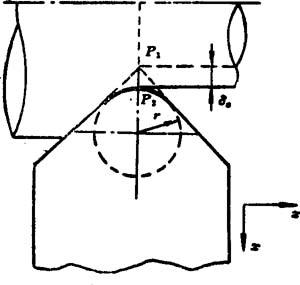

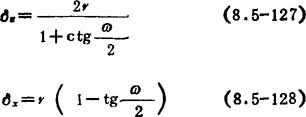

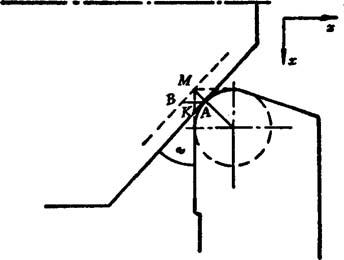

对于具有刀具补偿功能的数控系统,当刀具磨损时,可在程序中使用刀具补偿指令补偿刀具尺寸的变化,而不必重新编程序或重新调整刀具和重新对刀。在进行轮廓加工时,可直接按零件轮廓编程,而不必求刀具中心轨迹坐标值。加工时,数控系统根据程序中给出的刀具补偿指令,自动偏移设定的刀具半径值,按规格加工零件。如果要分粗、精两次走刀,只需在粗铣时把刀具半径设定为r铣+δ(外轮廓加工),便可给精铣留出δ余量,精铣时将刀具半径设定为γ洗即可,使粗、精铣采用同一加工程序。此外,数控车削时,为方便起见,程序通常按车刀是尖形的来编制。但精车时常采用刀尖处带圆角r的车刀,以提高表面光洁度,如图8.5-141所示。若具有刀具补偿功能,就可仍按刀尖设定点P1编程,只需在径向x补偿一δx值即可。车削锥体时,如图8.5-142所示,刀尖的设定点为M,但由于存在刀尖圆角半径r,故需同时在x和z向进行刀具补偿,以使刀具与工件接触在A点。其计算式为:

图8.5-141 刀尖带圆角的车削

图8.5-142 车削锥体刀补示意图1

也可采用只在z向或x向补偿的方法。如图8.5-143所示,可得计算公式:

图8.5-143 车削锥体刀补示意图2

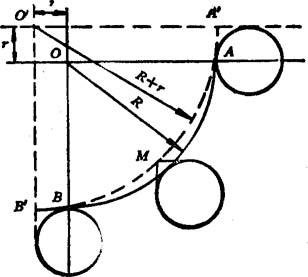

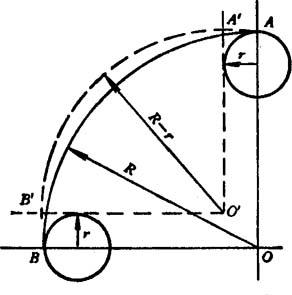

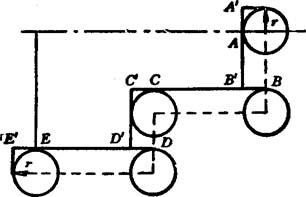

车削半径为R的凸圆弧时,由于存在刀尖半径r,使刀尖设定点M走的圆弧轨迹并不是工件所要求的圆弧形状,如图8.5-144所示。这时,程序仍按刀尖设定点M编制,只是在加工时在z和x向各加一刀补量γ,图8.5-145所示为车削半径为R的凹圆弧,此时在z和x向所给出的刀补量r应为负值。在车削端面、外圆或台阶轴时,如图8.5-146所示,只需在起始段(AB′)和末尾段(D′E)多加一r长度,中间程序段可按零件尺寸编程。

图8.5-144 车削凸圆弧刀补

图8.5-145 车削凹圆弧刀补

图8.5-146 车削端面、外圆、台阶轴刀补

6.3.2 暂停(延时)指令及计划中停功能

暂停指令在以下情况下使用:

①对不通孔作深度控制时,在刀具进给到规定深度后,最好用暂停指令使其停1~2s,然后退刀,这样可使孔底平整。

②镗孔完毕,需退刀时,一般应使主轴停止转动,并暂停1~3s,待主轴完全停止转动后再退刀,这样可避免留下螺旋划痕。

③横向车槽时,应在主轴转过一转以后再退刀,因此需采用暂停指令。

④用车床倒角或打顶针孔时,为使倒角表面和顶针锥面平整,也应用暂停指令。

⑤丝锥攻丝时,如果刀具夹头本身带有自动正、反转机构,可用暂停指令以暂停时间代替指定进给距离,待攻丝完毕,丝锥退出工件,再恢复机床的动作指令。

暂停指令的暂停时间一般取程序段中第一个坐标字(如x〈数〉)数值的1%,或进给功能字(如F〈数〉)数值的1%,单位为s。

加工过程中需停机检查、测量零件或换刀等手工操作时,可使用计划中停指令。这条指令常和“预选开关”结合使用。当预选停止开关断开时,计划中停指令无效;预选开关接通时,计划中停指令有效。