碟形弹簧的计算及应用

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册中》第1437页(3460字)

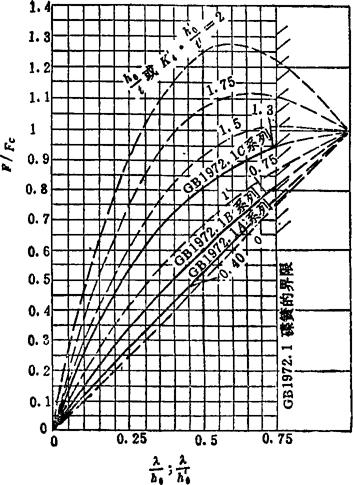

标准碟形弹簧不能满足要求时,可自行设计。单个碟形弹簧的设计计算公式见表4.13-29,按不同h0/t计算的碟簧特性曲线如图4.13-13所示。图中,F为载荷;Fc为碟簧被压平时的载荷;λ为对应F的变形量;h0=H0-t,为无支承面碟簧压平时的变形量;t为碟簧厚度;t′为减薄的碟簧厚度; -t′,为有支承面碟簧压平时的变形量;K4为系数,见表4.13-29。单个碟簧的强度计算分两种情况。一是静载荷,即在总工作时间内载荷大小不变或变化次数小于

-t′,为有支承面碟簧压平时的变形量;K4为系数,见表4.13-29。单个碟簧的强度计算分两种情况。一是静载荷,即在总工作时间内载荷大小不变或变化次数小于 次。在这种情况下,碟形弹簧的失效形式为塑性变形,当变形量λ=h(即碟簧压平)时,σ0M≤[σ]。对由60Si2MA或50CrVA制成的碟簧。[σ]=σs=1400~1600MPa。另一种情况是变载荷,即作用于碟簧的载荷在预加载荷和工作载荷之间变化,而变化次数在规定寿命期内大于104次,使碟簧的失效形式为疲劳断裂(能承受≥2×106次而不破坏,可认为是无限寿命,小于2×106次则为有限寿命)。疲劳破坏一般发生在最大拉应力位置Ⅱ或是Ⅱ(参见图4.13-12),这取决于C=D/d值和h0/t(无支承面,有支承面为

次。在这种情况下,碟形弹簧的失效形式为塑性变形,当变形量λ=h(即碟簧压平)时,σ0M≤[σ]。对由60Si2MA或50CrVA制成的碟簧。[σ]=σs=1400~1600MPa。另一种情况是变载荷,即作用于碟簧的载荷在预加载荷和工作载荷之间变化,而变化次数在规定寿命期内大于104次,使碟簧的失效形式为疲劳断裂(能承受≥2×106次而不破坏,可认为是无限寿命,小于2×106次则为有限寿命)。疲劳破坏一般发生在最大拉应力位置Ⅱ或是Ⅱ(参见图4.13-12),这取决于C=D/d值和h0/t(无支承面,有支承面为 ),可利用图4.13-14曲线所界定的区域予以判断。如由C和h0/t(或

),可利用图4.13-14曲线所界定的区域予以判断。如由C和h0/t(或 )所确定的点落在两曲线之间的Ⅱ或Ⅲ点区,表明Ⅱ、Ⅲ点都可能是危险点,为安全计,都应校核,即校核σⅡ和σⅢ。此外,变载下的碟簧,安装时应有预加变形量λ1,一般取λ1≥(0.15~0.2)h0(h0为碟簧压平时的变形量),以防止I点附近产生径向小裂纹,对提高寿命也有作用。为减小碟簧应力幅和提高疲劳强度,还可适当增大λ1/h0值(最大可达0.60)。

)所确定的点落在两曲线之间的Ⅱ或Ⅲ点区,表明Ⅱ、Ⅲ点都可能是危险点,为安全计,都应校核,即校核σⅡ和σⅢ。此外,变载下的碟簧,安装时应有预加变形量λ1,一般取λ1≥(0.15~0.2)h0(h0为碟簧压平时的变形量),以防止I点附近产生径向小裂纹,对提高寿命也有作用。为减小碟簧应力幅和提高疲劳强度,还可适当增大λ1/h0值(最大可达0.60)。

图4.13-13 按不同h0/i(或K4hn/t′)

计算的单个碟簧特性曲线

表4.13-29 单个碟簧的计算公式(摘自GB/T1972-92附录)

图4.13-14 碟簧疲劳破环危险点的判断曲线

由60CrVA制成的,在变载荷作用下的单个或对合组不超过10片的碟簧,其疲劳极限可根据寿命要求、碟簧厚度、计算的上限应力σmax(对应于工作时的最大变形量λ2)和下限应力σmin(对应于预压变形量λ1),按图4.13-15查取(曲线是在室温、无腐蚀,内、外圆导向完善下实验所得,可靠度为99%)。如果采用其他材料、厚度超过14mm、组合片数较多以及工作在特殊情况下(如环境温度较高、有化学影响),则应酌量予以降低,如材料为碳钢时,应按查得的值降低30%左右。

图4。13-15 50CrVA钢碟簧的疲劳极限应力

长期在载荷作用下的碟簧,会产生蠕变和松弛。蠕变后将使受恒载的碟簧自由高度稍有减低,松弛则使碟簧在不变的高度上压缩的载荷减小。

如果单片碟形弹簧的变形和承载能力不能满足要求,可以成组使用。组合碟形弹簧的计算见表4.13-30。组合碟簧应有导向件,以防碟片横向滑移。内导向用导杆,外导向用导套,其中导杆的效果较好,其间隙见表4.13-31。碟簧组合应用时,各片之间及片与导向件之间存在摩擦,其计算式见表4.13-32。

表4.13-30 组合碟形弹簧的计算

表4.13-31 导向件与碟簧之间的推荐间隙 mm

注:① 导向件导向表面硬度应高于碟簧硬度(≥HRC55),导向表面粗糙度Ra≤3.2μm。

② 为减小摩擦力的影响,碟片与导向件之间也应有润滑。

表4.13-32 考虑摩擦力的组合碟簧的计算

例4.13-3 如图4.13-16所示代号为碟簧A40-1GB1972·1-92,试求其变形量为0.3mm时所受的载荷。

图4.13-16 无支承面碟簧工作图例(1级精度)

解,由表4.13-23查得该弹簧变形量λ=0.75h0=0.75×0.9=0.68mm时,载荷F=6540N。由于h0/t=0.9/2.25=0.4,查图4.13-13,当λ/h0= 0.75时,F/Fc=0.77,故碟簧被压平时的载荷Fc=F/0.77=6540/0.77=8490N。如变形量为0.3mm,则λ/h0=0.3/0.9=0.33,仍由图4.13-13的曲线查得F1/Fc=0.35,则

F1=0.35 Fc=0.35×8490=2970N。

例4.13-4 拟需外径为40nnm左右的碟簧,受静载荷,载荷为1000N时要求变形量在3.5~4mm之间,试选定标准碟簧。

解:由表4.13-23~4.13-25查出,用系列C中代号为C40 GB1972·1-92的碟簧(D=40mm,d=20.4mm,t=1mm,H0=2.3mm),当变形量λ=0.75h0=0.98mm时,载荷为1020N。采用对合组合碟簧(见表4.13-31),用4片对合,则λz=λ=1020N时,λz=iλ=4×0.98=3.92mm。鉴于给定载荷1000N与Fz=1020N很接近,变形量稍小于3.92mm,故可满足要求。

例4.13-5 试为某部件选一最大载荷为150000N的碟簧。按部件结构,该碟簧外径为120mm左右。

解,按表4.13-23,选用第3类A系列D=125mm的碟簧,有支承面,用两个碟簧叠合使用。当λ=0.75h0时,由表4.13-31的公式,Fz=2F=2×85900=171800N,可满足要求。该碟簧采用60Si2MA制造,2级精度,如图4.13-17所示。

图4.13-17 有支承面碟簧工作图例

例4.13-6 已知碟簧B45 GB1972.1,外径D=45mm、内径d=22.4mm、厚度t=1.75mm、自由高度H0=3.05mm、碟簧压平时的变形量h0=1.3mm(尺寸可查表4.13-24),材料为50CrVA,预加载荷F1=1520N,要求寿命为N=2×106次。试计算在变载下工作时允许的最大载荷F2。

解,因D/d=45/22.4≈2,h0/t=1.3/1.75≈0.75,由图4.13-14可判断疲劳破坏的危险点为Ⅲ点,应计算σⅢ。因此,根据h0/t=0.75,先由表4.13-24查出F=3660N,σm=1150N。再由图4.13-13的曲线从λ/h0=0.75查出F/Fc=0.83。则碟簧压平时的载荷Fc=4410N。当F1=1520N时,F1/Fc=1520/4410=0.345,由该曲线查出λ/h0=0.25.知F1=1520N时变形量为λ1=0.25h0=0.325mm。再按σm计算式(见表4.13-29)算出各值,并列表。然后,由4.13-15b)图,按最小应力σmmin=440MPa,由N≥2×106线查得σⅢmax=920MPa。根据各值并采用插入法算出对应σⅢ=920MPa的载荷F2=3000N,λ2=0.73mm(精确计算时,可用表4.13-29中的公式予以校正)。于是,当预加载荷F1=1520N时,该碟簧在变载下工作且要求寿命N≥2×106次所允许的最大载荷F2=3000N,而变形量λ2应限制在0.73mm之内。