结构设计要求和设计示例

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册中》第2065页(2244字)

为实现圆柱凸轮工作表面与滚子的正确啮合,结构设计应满足下列要求:

① 机架(箱壳)轴孔以及有关零件的形位公差应保证凸轮轴线与滚子盘轴线相错的垂直度。

② 凸轮的轴向位置应能调整,以便能使滚子盘轴线位于凸轮定位环面的对称平面内。

③ 采用锥形滚子时,若零件尺寸精度不足以保证各滚子锥面的几何锥顶点足够精确地处在垂直于滚子盘轴线的平面内,则各锥形滚子的轴向位置应能单独调整。

④ 锥形滚子平均半径、凸轮平均半径以及滚子锥角三者的搭配,应使锥顶点能处在凸轮轴线上,以使滚子与凸轮表面的滑动尽可能小。

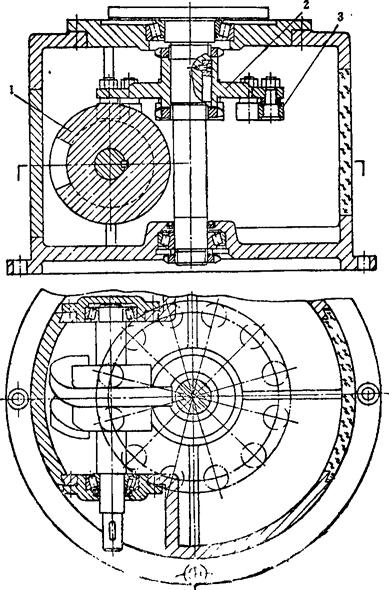

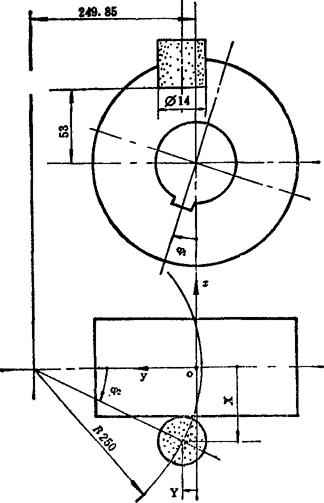

图5.12-10中凸轮的轴向位置由改变轴承盖垫片厚度来调整;滚子盘的轴向位置用螺母调整。

图5.12-10 结构图例

1-圆柱凸轮,2-滚子盘,3-滚子

圆柱凸轮与滚子的常用材料及热处理参见第六章表5.6-38。

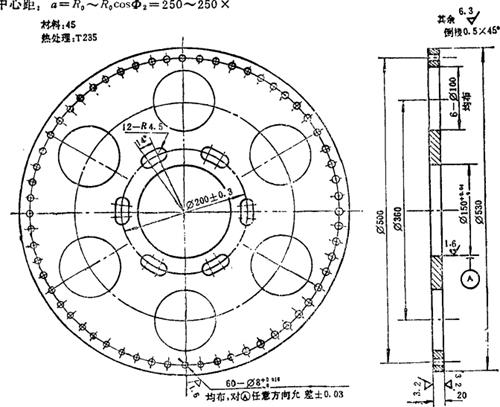

例5.12-2 试设计一圆柱凸轮分度定位机构。已知:依照工艺要求,确定分度数为60,动停比为1/5;按照设备总体布置的要求,确定滚子盘直径为500mm。

按表5.12-2计算结构参数及尺寸如下:

① 滚子数(等于分度数):z=60。

② 滚子盘分度角:2Φ2=360°/z=360°/60=6°。

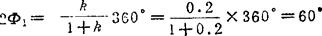

③ 凸轮分度角(已知k=0.2):

④ 滚子盘计算圆半径:R0=250mm(按总布置)。

⑤ 滚子行程:h=2R0sinΦ2=2×250×sin3°=26.168mm。

⑥ 取〔a〕=40°:选用等加速等减速运动规律,C0=2。

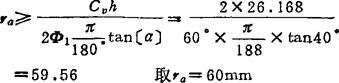

⑦ 凸轮平均半径:

⑧ 滚子直径:d0=(0.4~0.6)h=(0.4~0.6)×26.168=10.5~15.5,取d0=14mm。

⑨ 滚子宽度;b=(0.5~1)d0=(0.5~1)×14=7~12,取b=12mm。

⑩ 中心距:a=R0~R0CosΦ2=250~250×ros3°==250~249.657,取a=249.85mm

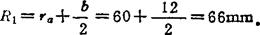

⑾ 凸轮外圆半径:

⑿ 滚子盘轴最大直径:〔d2〕=2(a-R1)=2×(249.85-66)=367.7.

⒀ 取啮入啮出角θ=5°

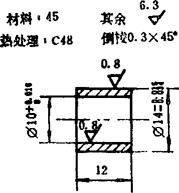

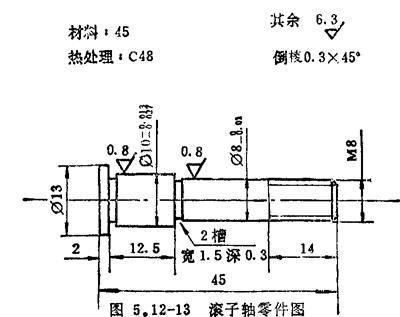

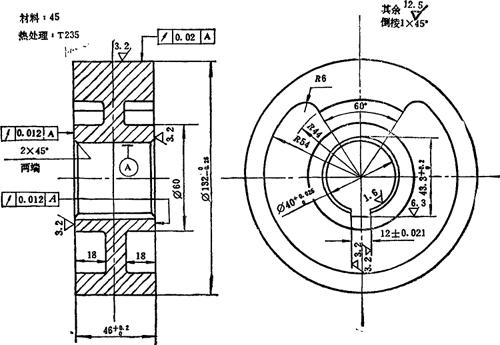

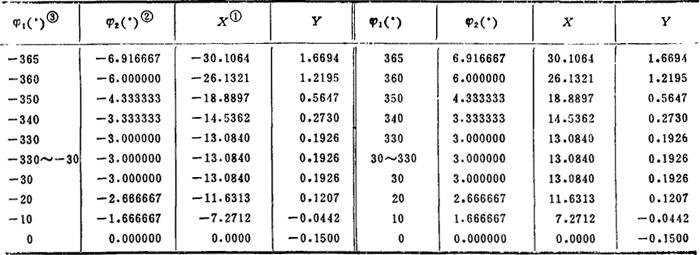

根据以上计算结果,绘制主要零件工作图如图5.12-11~图5.12-15所示。图5.12-15表示用圆柱(锥)形铣刀或砂轮加工圆柱凸轮工作表面时,刀具与凸轮的相对位置。取刀具直径与滚子直径相等,确定刀具轴线位置的坐标X、Y与凸轮轮坯转角φ1的对应值见附表。在图示的切削初始位置φ1=-365°,x=-30.1064mm,y=1.6694mm。

图5.12-11 滚子盘体零件图

图5.12-12 滚子套零件图

图5.12-13 滚子轴零件图

图5.12-14 圆柱凸轮轮坯图

图5.12-15 圆柱凸轮工作表面加工示意图(有附表)

图5.12-15 的附表 mm

注;① X、Y的计算式:(a=249.85mm,R0=250mm)

X=R0sinφ2 Y=a-R0cosφ2

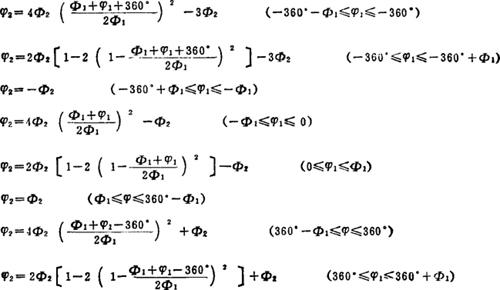

② φ2的计算式:(等加速等减速运动规律;Φ1=30°,Φ2=3°)

③ φ1的间隔依加工要求及条件而定,一般不大于(1°~0.1°).