臂部机构

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册中》第2078页(1994字)

机器人操作手的臂部,其作用是支承腕部,并将腕部(连同被夹持的工件)送到指定的位置和方位,通常需有三个自由度。常用的运动关节有转动和移动两类。

手臂是主要承载件,特别是在重载、高速运动时,还将承受较大的动载,直接影响到操作手的刚度和稳定性,以及定位精度等性能。操作手臂部关节的典型结构如下:

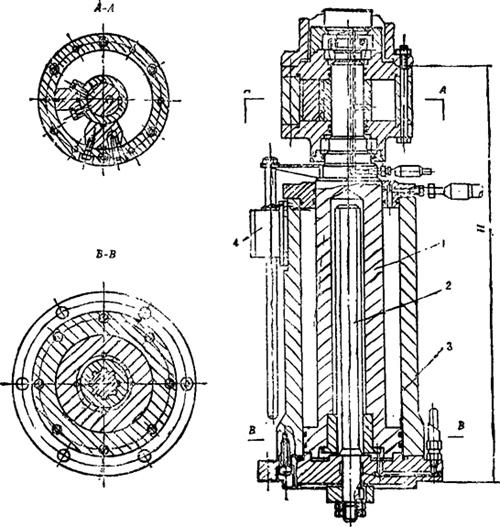

① 移动关节。这是操作手臂部作直线运动的机构,如手臂的升降、伸缩和横移等。可以实现直线往复移动的机构很多,常用的有液压、气动、齿轮齿条机构、螺旋机构等。图5.13-24所示为液压驱动的手臂升降结构。当升降缸上下两腔通压力油时活塞杆1作上下升降运动。为防止活塞杆自由转动,需有导向装置。其导向作用由活塞体内的花键轴套3和花键轴2来实现。图中4是位移传感器,用以实现位置信号的反馈和控制。此结构的特点是:内部导向,活塞杆直径大,刚度大,传动平稳。

图5.13-24 具有升降关节的臂部

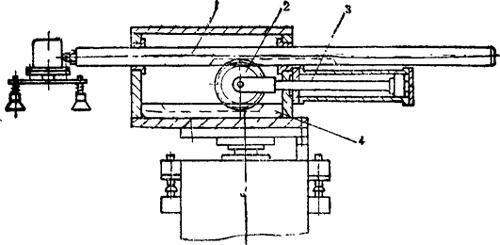

图5.13-25所示为液压驱动的齿轮齿条式增倍机构的手臂伸缩关节结构。活塞杆3在液压作用下向左移动时,与活塞杆相铰接的齿轮2也左移。由于齿轮2与固定齿条4相啮合,其啮合节点速度为零,齿轮2在该瞬时绕啮合节点作转动,因而使活动齿条1将以2倍活塞杆的速度左移,增大手臂(与活动齿条相固结)的运动速度。

图5.13-25 具有伸缩关节的臂部

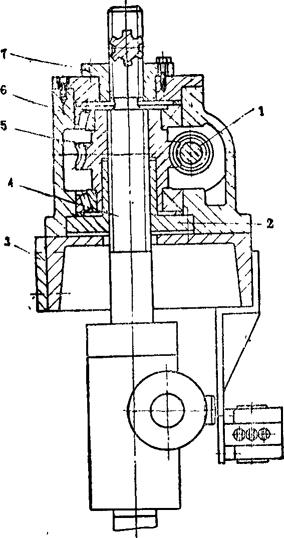

图5.13-26所示是用丝杆螺母传动的手臂升降机构。由电机(图中未画出)驱动蜗杆1而使蜗轮5转动,再通过与蜗轮固结的螺母套2带动丝杆4作升降运动。为了防止丝杆的自由转动,在丝杆上端铣有花键与固定在机体6的花键套7组成导向装置。这种机构具有传动平稳、无噪音、位移精度高等优点,且由于丝杆的螺旋升角较小,有自锁性,可用较小的驱动力矩获得较大的推力。但丝杆与螺母间为滑动摩擦,故传动效率低。采用滚珠丝杆传动,可以大大提高效率,但选用材料和工艺要求较高。

图5.13-26 具有升降关节的臂部

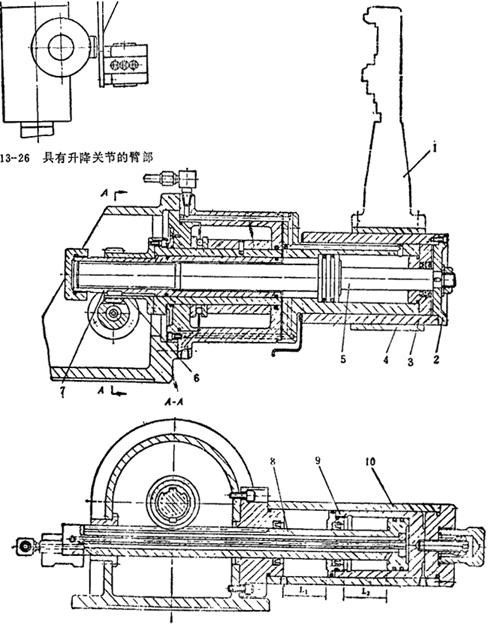

② 转动关节。实现操作手手臂回转运动的机构有多种,常用的有叶片式回转缸、齿轮机构、带轮机构、连杆机构、摩擦轮机构等。图5.13-27所示是作伸缩和回转运动的臂部结构图。手臂1的回转运动由两级油缸9、10通过齿轮齿条传动实现。在齿条活塞杆8和油缸9一起作往复移动时(见A-A剖面),活塞杆8的齿条带动齿轮6回转,通过键和花键连接,使活塞杆5转动,而手臂1与活塞杆5固接。当活塞套9行程L1时手臂转动90°,活塞杆8移动L2=L1时,手臂再转90°,因而手臂回转时可有三个定位点。

图5.13-27 具有转动关节的臂部

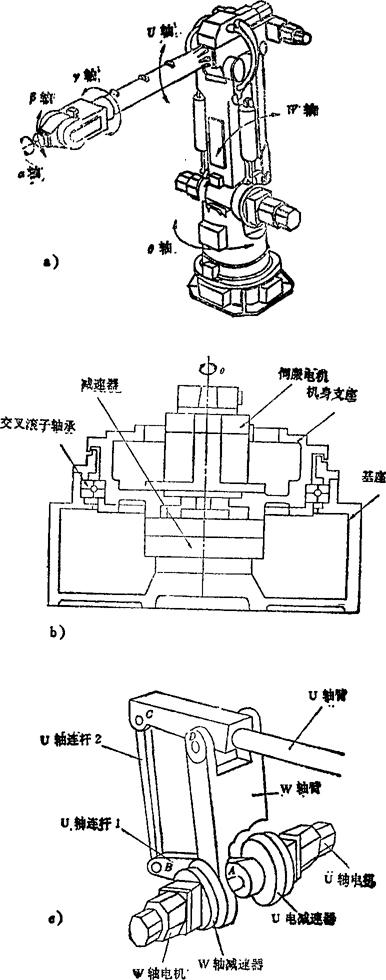

图5.13-28所示为多关节型操作手。其中,图a)为一机器人操作手的外形,具有六个自由度,即腕部三个自由度(绕α、β、γ轴转动),臂部三个自由度(绕U、W、θ轴转动)。图b)表示机身通过交叉滚子轴承被支承在基座上,机身的转动(θ轴)由交流伺服电机通过减速器减速后带动实现。图c)表示另两个自由度的转动,即W臂的转动直接由W电机通过减速器驱动;而U臂的转动则由U电机经过减速器驱动连杆1,再通过连杆2带动U臂转动。由于连杆机构ABCD是平行四边形,从而保证了U臂和连杆1的同步转动。操作手中目前常用的是谐波齿轮传动减速器。这种减速器具有减速比大(1/60~1/300)、效率高(75%~90%)、重量轻、体积小、空回小和传动精度高等优点。但由于其中的传动件柔轮为变形件,因此扭转刚度差。

图5.13-28 多关节型操作手

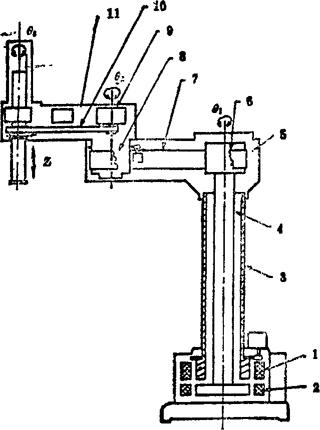

图5.13-29所示为又一机器人操作手的结构,为水平关节型,具有4个自由度(θ1、θ2、θ3、Z)。其特点是,两臂的转动采用直接驱动电机;大臂5和立柱3固结在一起,而立柱的下端和电机的转子为一体。当驱动电机1转动时,即带动立柱和大臂一起转动。小臂11的转动由电机2直接带动作为转子的中心轴4和其上端的摩擦轮6,再通过钢带7传动。两臂的转动都设有位移传感器,以实现位置控制。由于采用直接驱动电机,因而可使操作手的结构简化,性能得到提高。

图5.13-29 水平关节型操作手