固体润滑

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册上》第265页(2917字)

在不宜采用润滑油或脂(如食品机械中怕污染的部位),或油或脂不易到达或存贮有问题的部位以及采用润滑油或脂无效的场合(如高温、低温、放射性、真空、腐蚀性气氛下),可采用固体润滑。在微动磨损和极压条件下,一般采用固体润滑剂与油或脂混合使用。

固体润滑是采用固体润滑剂的润滑方式,但对固体润滑剂应作广泛意义上的理解,它可以不属于摩擦副两表面的任何一方(如粉末状固体润滑剂),也可以成为摩擦表面一方或双方的结构材料本身或表面涂层。固体润滑剂有下列各类〔100〕:

①软金属,如铅、锡、铟、银、金等,在压力加工、真空、辐射、高温条件下具有良好的润滑性,其摩擦系数f=0.2~0.4。

②层状固体,如石墨、二硫化钼、二硫化钨、氮化硼等。由于具有层状结构,各层间的抗剪能力很弱,从而具有优良的润滑性。如石墨的摩擦系数f=0.05~0.19,二硫化钼的f=0.05~0.1,选用时,应注意各种固体润滑剂减摩的条件性。如石墨在无可凝蒸汽时,摩擦性能很差,不宜在真空或干燥条件下工作;而二硫化钼则相反,吸潮后使摩擦性能下降,f可达0.30。

③各种树脂、塑料等有机物,如聚四氟乙烯(PTFE,Polytetrafluoroethylene)、尼龙(热塑性聚酰胺树脂的统称)等。聚四氟乙烯为高分子材料,其分子间结合很弱,故摩擦系数低,与金属或有氧化膜的金属接触时,能与该表面生成粘附牢固的薄转移膜(厚0.02~0.3μm),从而使摩擦变成聚四氟乙烯之间的摩擦(f≈0.04),而且动、静摩擦系数非常接近,使之成为很好的抗摩擦副间爬行的材料。聚四氟乙烯化学稳定性好,在很宽的温度范围(-40°~250℃)和在几乎所有的气氛下(浓酸、稀酸、浓碱、王水,强氧化剂、以及醇、醚、酮等溶剂等)均能保持其性能。聚四氟乙烯还有良好的绝缘性,且不受潮湿条件的影响。作为抗磨材料的尼龙有很多品种,如尼龙6、尼龙66、尼龙1010、MC尼龙等,有良好的耐磨性,与钢表面的摩擦系数f≈0.2。为克服导热性和尺寸稳定性差等缺点,往往加入金属粉末,玻璃纤维等进行改性。

固体润滑剂的使用方法大致有三种:1.将少量固体润滑剂粉末混入油或脂中,也有在油一皂体系中加入40~70%的MoS2作成油膏使用;干粉虽可单独使用,但很少见。2.作为固体覆膜。3.作成复合材料。如用MoS2粉末加在矿物油中,一般是悬浮的,只有两表面靠近受压时MoS2才贴附,能显着地使表面上的微凸体顶峰趋向平滑化,以防止表面直接接触,从而防止了粘附和胶合。所用粉末粒度应小,以扁平形为佳(因它有较好的分散和定向性能)。在油或脂中加入MoS2粉末时,其润滑效果与基础油、添加剂的种类有关,要注意其协同效应〔100〕。例如钡基脂、钠基脂加入MoS2用以润滑球轴承时能延氏其寿命,而对钙基脂则有相反效果。作为固体覆膜的实例,如各种齿轮成膜膏,它由润滑油、脂肪皂,固体润滑剂、摩擦成膜剂、成膜促进剂和增粘剂等组成,可刷涂或喷涂到齿面上,经数小时后即可成膜。该膜可使用半年以上〔4〕,42〕。归纳起来,形成固体膜的方法有:

①将固体润滑剂粉末与挥发性溶剂(酒精、三氮乙烯等)混合,再用涂沫、喷涂或机械加压等方法覆于摩擦表而上,待载体挥发后即形成干膜。

②压力成膜,用擦涂(类似抛光,以固体润滑剂代替抛光膏)、滚涂或振涂(以固体润滑剂粉末与零件置于转动的滚筒或振动的容器中,经一定时间而成膜,用于低速轻载零件)、挤压(将固体润滑剂直接加到摩擦表面上,在运转中成膜。此法膜厚难控制,且粘附也不十分牢固);

③用粘结剂将固体润滑剂粘结于摩擦表面,如常用的粘结剂有酚醛、环氧树脂、硅树脂、硅酸钠、磷酸盐、聚酰亚胺、聚苯硫醚、聚双马来酰亚胺等,其中的聚酰亚胺粘结的氟化石墨涂层已用于箔膜气体轴承上,温度可达350℃〔49〕,用金属和陶瓷作为粘结剂也受到重视。为提高承载能力,底材硬度应高,表面粗糙度Ra≈0.45μm较为理想、适宜的范围为0.32~1.60μm。底材面上的有机污染物、锈皮等对粘结牢固性影响很大,故应进行除油污、喷砂或酸洗等表面预处理。典型的处理方法见表1.5-26。涂层厚度过薄会影响寿命,过厚易脱层和崩裂。试验表明,以0.005~0.015mm为佳。

表1.5-26 基材的预处理

④用特种工艺成膜,如溅射、离子镀,离子喷涂,火焰喷涂,电沉积、化学气相沉积等。已成功使用的溅射膜有MoS2、WSe2、NbSe2、CaF2、ZrO2、BN、Ag、In、Pb等,溅射膜均匀致密且附着力强,但膜较薄(<1μm),故寿命较短。CaF2和金属混合粉末用等离子弧喷涂,其膜较厚,可磨或抛光到0.1~0。2mm,并达到所需表面粗糙度,已用于极端环境中,牌号为PS100的材料,其成分为16.5%CaF2、67%镍铬合金、16.5%玻璃(含58%SiO2、21%BaO、8%CaO、13%K2O),现已用于轴承内孔喷涂,其工作温度可达900℃〔49〕.太空用精密大型齿轮(直径510mm)用离子镀0.12~0.2μm的金,以防节线处冷焊〔49〕。选择润滑剂时,应注意膜层与底材的匹配〔48〕。

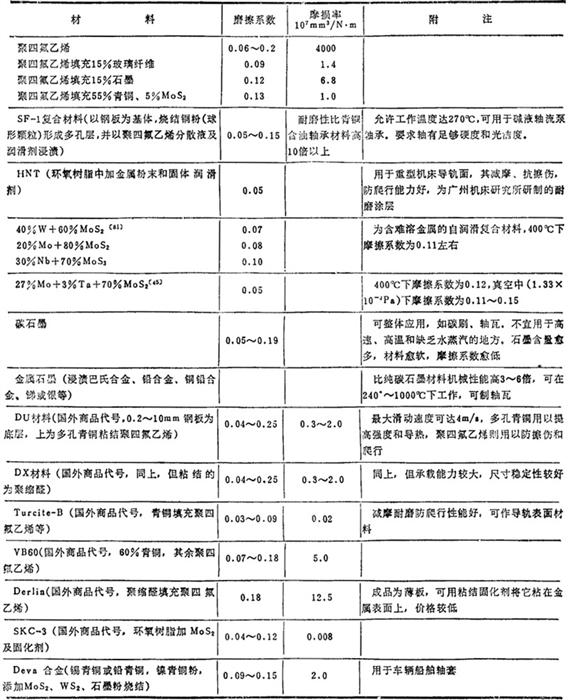

自润滑复合材料有金属基、石墨基、陶瓷基、塑料基和多层复合等多种。复合的目的在于得到性能更佳的润滑材料。金属基复合材料是将金属粉末与固体润滑剂混合后,用压制、烧结等方法制成坯料,经机械加工制成零件,因而既有金属的优点,又有良好的自润滑性。金属基有铜基、铁基、镍基、银基等,固体润滑剂则常用MoS2、WS2、NbSe2,BN、石墨等。另一种制法是将固体润滑剂压入金属表面上用机加工制出的孔或切槽中,如镶嵌石墨的青铜轴承〔37〕。将金属基自润滑材料作成具有一定的孔隙度,并使润滑油浸入这些孔隙中,成为含油的自润滑材料,可进一步改善摩擦性能〔40〕。用这类材料制成的轴承已成功地用于复印机主电机减速器等之中,石墨基自润滑复合材料较脆,热传导性亦差,在干燥和真空中的润滑性能差。若添加金属或聚四氟乙烯,则可改善其机械性能和摩擦性能。用磷酸盐浸石墨能改善在高温条件下的摩擦特性。塑料基自润滑材料价格较低,可用高生产率方法成批生产,且无须再切削,但许用温度不高(一般不超过350℃,有的只有120℃)。在高真空条件下,由于其析出气体较快,也不宜应用。常用自润滑材料的性能见表1.5-27。

表1.5-28 自润滑材料性能