弹流润滑

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册上》第259页(6399字)

弹流润滑(弹性流体动压润滑)自DowSonHigginson(1959)首次成功的运用逆解法获得弹流的完全数值解以来,发展十分迅速,在理论研究上已初步解决了从等温到非等温、从光滑表面到粗糙表面、从牛顿流到非牛顿流、从稳态到非稳态的过渡;在解决工程实际问题方面,也已在一些领域中建立了若干简化的公式和积累了一定数量的参考数据。

弹流润滑主要是解决异曲表面接触的摩擦和润滑问题。这种接触的特点是,接触面积很小而接触压力甚高(>1GPa)。在这种条件下,局部的弹性变形达到和膜厚相同甚至更高的数量级,因此,在求解膜厚时必须考虑弹性变形。另外,润滑剂的流变性能将有质的变化,这将极大的影响润滑膜形状,压力分布、温度分布和牵曳力。

5.3.1 弹流润滑的基本理论

(1)Dowson及Higginsson的线弹流解

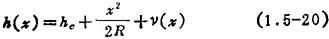

几何关系;如图1.5-17所示,弹性圆柱接触时,任意点x处的油膜厚度可表示为

式中 hc为未变形时的中心膜厚; ,为当量曲率半径,其中的R1、R2为圆柱1、2的半径;v(x)为弹性位移,是位置x与压力p的函数。

,为当量曲率半径,其中的R1、R2为圆柱1、2的半径;v(x)为弹性位移,是位置x与压力p的函数。

图1.5-17 接触处几何关系

粘压关系,当Hertz压力小于0.2GPa时,可用Barus方程

μ=μ0eap (1.5-21)

式中 a为粘压系数,μ为压力为p时油的粘度;p为所受压力;μ0为大气压下油的粘度。

密度与压力的关系:实验证明,

Reynolds方程:

式中  ,其中

,其中 及

及 为接触处物体1和物体2的表面速度。

为接触处物体1和物体2的表面速度。

边界条件;油膜起点x=x1处p=0;油膜终点x=x2处 。

。

弹性变形:如图1.5-18所示计算示意图。

图1.5-18 弹性变形

根据弹性力学理论,求得任意点x处的纵向弹性位移:

式中 s为x轴上的附加坐标,它表示任意点处线载荷p(s)ds与坐标原点的距离;p(s)为载荷分布函数;s1及s2为载荷p(s)的起点和终点的坐标;E′为当量弹性模量, ,其中E1、E2、v1、v2分别为两圆柱体材料的弹性模量和波松比;C为积分常数。

,其中E1、E2、v1、v2分别为两圆柱体材料的弹性模量和波松比;C为积分常数。

Dowson-Higginson第一次用数值解法顺利的求出了上述各方程的联立解。1961年结合当时已有的试验数据归纳出如下公式:

其中,hmin为最小膜厚(m):R为当量曲率半径,(m);μ0为润滑剂在大气压条件下的粘度(Pa·s);E、为当量弹性模量(MPa):σ为粘压系数;W为单位接触线长度上的载荷(N/m).

其中,hmin为最小膜厚(m):R为当量曲率半径,(m);μ0为润滑剂在大气压条件下的粘度(Pa·s);E、为当量弹性模量(MPa):σ为粘压系数;W为单位接触线长度上的载荷(N/m).

由于上式不符合因次分析的条件,故在1965年修改为 。随着计算结果和试验数据的积累,1978年又改为:

。随着计算结果和试验数据的积累,1978年又改为:

(1.5…26)

(1.5…26)

弹流理论不仅解决了膜厚的定量计算,而且也获得了相应的压力、温度、牵曳力在接触区的分布,如图1.5-19所示,(根据H.S.Cbeng的小结)。

图1.5-19 膜厚、压力、牵曳力、温度的分布。hc-中心膜厚,hs-边垂膜厚,hT-出口膜厚,P*-二次压力峰值,τ-牵曳力,T-油膜温度,Ts-表面温度。

(2)线接触润滑状态图

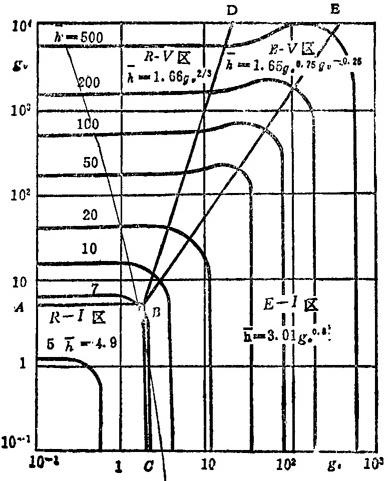

不同的工况有不同的解算方法。Hooke提出润滑状态分域图,如图1.5-20所示,其基本组成分为如下四区:

1.R-I区,用Martin计算式,即视接触物体为刚性,不考虑润滑油压力对粘度的影响;2.R-V区,用Blok计算式,即视接触物体为刚性,计及润滑油压力对粘度的作用;3.E-I区,用Herrebrugh计算式,即视接触物体为弹性,不考虑润滑油压力对粘度的影响;4.E-V区,用Greenwood计算式,即视接触物体为弹性,计及润滑油压力对粘度的作用。

图1.5-20 润滑状态分域图

R-刚性,E-弹性,I-等粘度,V-变粘度

为了构成分域图,运用了以下新参量。粘性参量gv;

弹性参量gv:

膜厚参量h:

在求解弹流膜厚时,先根据已知条件求出gv和ga,于是便可在分域图中确定其属于何种润滑状态,并可立即查出其膜厚参量 ,也可按该区中所列公式算出

,也可按该区中所列公式算出 ,然后按式(15-29)算出hmtn。

,然后按式(15-29)算出hmtn。

(3)Hamrock和Dowson的椭圆接触弹流解

两椭球1、2接触情况如图1.5-21所示。当压力甚高时,润滑油的粘压关系推荐用适于压力更高的Roelands公式。Hamrock和Dowson系统地求算了多种情况(贫油软弹流等)下的椭圆接触弹流问题,

得出的中心膜厚公式为:

图1.5-21 椭球接触的几何关系

(1.5-30)

式中Hc=hc/Rx; ;

; =

= ;

; ,k称为椭圆率,其中的hc为中心膜厚;Rx为x方向的当量曲率半径;Ry为y方向的当量曲率半径;W为载荷;μ0为润滑剂在大气压条件下的粘度;U为速度,

,k称为椭圆率,其中的hc为中心膜厚;Rx为x方向的当量曲率半径;Ry为y方向的当量曲率半径;W为载荷;μ0为润滑剂在大气压条件下的粘度;U为速度, (U1+U2);E′为当量弹性模量。

(U1+U2);E′为当量弹性模量。

典型的压力分布、膜厚及油膜形状见图1.5-22。图(c)中的A、B……表示不同的无量纲膜厚H=h/Rx,A为7.08×10-5,B为7.20×10-8,C为7.40×10-5,D为7.70×10-3,E为8.20×10-5,F为8.90×10-6,G为9.80×10-3,H为11.00×10-6

图1.5-22 油膜形状、压力分布及膜厚

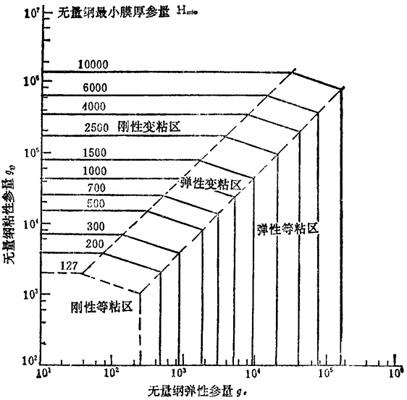

(4)椭圆接触润滑状态分域图和线接触一样,首先确定坐标参量;

图1.5-23 是椭圆率k=1时的润滑状态分域图,各区域的膜厚计算公式为:

刚性等粘区

刚性变粘区

(1.5-34)

(1.5-34)

弹性等粘区

(1.5-35)

(1.5-35)

弹性变粘区

(1.5-36)

(1.5-36)

图1.5-23 椭圆率h=1时的润滑状态分域图

5.3.2 弹流的工程应用

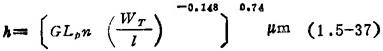

目前,弹流的基本知识已达到工程实用的阶段。例如利用H、S、Cheng关于椭圆接触的Grubin解,并将线接触膜厚计算公式简化为:

式中 G为几何参量,包括零件的几何尺寸和弹性性质;Lp为润滑参数(可查〔96〕附图):n为零件转速;WT/l为单位接触线长度上的载荷。

从(1.5-37)式看出,膜厚h主要取决于润滑参数Lρ,确定Lρ时,必须注意接触零件的表面温度。而该温度是很难判准的。一般,滚动轴承可用热电偶测得的滚道温度,齿轮则用油池温度。

(1)滚动轴承

计算滚动轴承膜厚的公式可进一步简化为:

h=CD〔Lpn〕0.74μm (1.5-36

式中 C为轴承几何参量的函数,其数值见表1.5-21;D为轴承外径,m;Lp为润滑参数;n为内圈和外圈的转速差,当轴承外圈固定时,即为轴的转速,r/min。

表1.5-21 轴承滚道的C值

式(1.5-38)只适用于向心滚动轴承(接触角<45°)。如果外滚道是凸轮推杆,齿轮或轴承座的组成部分则可用下式求得其当量外径:

D=(2×节径)一孔径

节径是滚动体重心所描绘的圆的直径。对于只给出节径和滚动元件直径的场合:

D=节径+( ×滚动元件直径)

×滚动元件直径)

m的数值可以查表1.5-22。

表1.5-22 不同轴承的m值

对于推力轴承,可用下式计算膜厚

h=0.00389〔Lρn〕0.74〔

〕 (1.5-39)

〕 (1.5-39)

式中 RB为节圆半径,m;RR为球半径或滚子的中径。m。

求出膜厚以后,即可根据零件表面粗糙度算得膜厚比λ:

σ1及σ2为接触物体1和2的粗糙度均方根值,σ称为综合粗糙度。各种轴承典型的表面综合粗糙度σ值见表1.5-23。

表1.5-23 滚动轴承滚动表面的综合粗糙度的典型值

根据上面的分析,也可将问题变为:按照能够实现预定λ值的条件求所需的润滑参数。

对向心轴承

对纯推力轴承

(2)齿轮

这里叙述的方法,适用于除蜗轮和双曲线齿轮传动外的工业用齿轮。由于低速级不易形成弹流油膜,故在减速器中只算输入级。在增速器或高速齿轮中,最低速度级和最高速度级都要计算。

对于线接触的齿轮,节点处的膜厚用(1.5-37)式计算,即

式中各参数的选值见表1.5-24。计算中的长度单位为m,力的单位为N。为了求出膜厚比λ=h/σ值,可按表1.5-25选用σ。

表1.5-24 计算齿轮膜厚公式中各参数

注:a中心距(m);E′综合弹性模量(Pa);b齿宽(m),u传动比(u≥1);K行星轮数目;nc带动(框架)转速(r/min);nG齿轮转速(r/min);nR齿圈转速(r/min);ns太阳轮转速(r/min);RGm齿宽中点节圆半径(m),RR齿圈半径(m);Rs太阳轮半径(m);Tc齿轮转矩(N·m);Ts太阳轮转矩(N·m),TR齿圈转矩(N·m):ra齿轮锥角(°);yp齿轮锥角(°);an法面压力角(°);β螺旋角(°);βm齿宽中点螺旋角(°)。

表1.5-25 齿轮轮齿表面典型的综合粗糙度

λ的界限值不是常量,它随节线速度而改变,节线速度越高,在同样λ下的损伤概率越低,见图1.5-24。

图1.5-24 不同速度下膜厚比λ的界限值

(3)凸轮挺杆副的膜厚计算

h=4.35×10-3〔Lρn〕0.74〔fN0.74R′0.26〕 (1.5-45)

式中 n为凸轮轴转速,r/min;Lρ为润滑参数;fN为挺杆接触参数,滑动接触挺杆取为l,滚动接触挺杆取为2l;l-接触点到轴中心的最短距离; 1,其中Rc为接触点处的凸轮曲率半径;Rf为运动方向的挺杆半径(对平板凸轮

1,其中Rc为接触点处的凸轮曲率半径;Rf为运动方向的挺杆半径(对平板凸轮 )。

)。

(4)进口剪切热

上述计算膜厚h的公式,都是以弹流的等温解为基础的,事实上,当滚动速度较高或润滑剂粘度较大时,进口处的剪切热不应忽略不计(该热量提高了油温,从而减小了膜厚)。因此,当按前面的公式计算膜厚时,应乘以因子CT来考虑剪切热的影响,CT的值可查图1.5-25及图1.5-26。

图1.5-25 轴承的热修正系数

图1.5-26 齿轮的热修正系数

(5)贫油

接触处润滑剂的供应并不总是充分的。为了考虑供油不足的影响,可将膜厚计算值乘一小于1的系数。根据Dowson等的研究,贫油效应达到平衡状态时,大概只有富油时膜厚的70%。故对中速或高速的轴承、齿轮和凸轮,在计算膜厚时在前面乘以0.7即可。

(6)非牛顿特性影响

在弹流接触的进口处剪切率甚高,很多流体,特别是高分子量流体和添加粘温指数增强剂的润滑剂,常表现出某些非牛顿特征。此时,决定膜厚的是在高剪切率下的粘度,而不是常规的低剪切率下的粘度。