旋压成形

出处:按学科分类—工业技术 江苏科学技术出版社《铆工实用技术手册》第433页(6143字)

1.基本原理

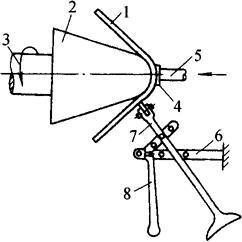

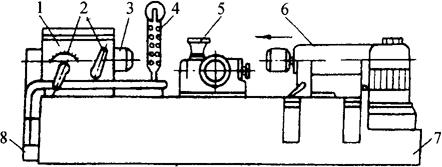

旋压用以制造各种不同形状的旋转体零件,基本原理如图6-78所示。毛坯1用尾顶针5上的压块4紧紧地压在模胎2上,当主轴3旋转时,毛坯和模胎一起旋转。操作旋棒7对毛坯施加压力,同时旋棒又作纵向运动,开始旋棒与毛坯是一点接触,由于主轴旋转和旋棒向前运动,毛坯在旋棒的作用下,产生由点到线,由线到面的变形,逐渐地被赶向模胎,直到最后与模胎贴合为止。

图6-78 旋压原理图

1-毛坯;2-模胎;3-主轴;4-压块;5-尾顶针;6-支架;7-旋棒;8-助力臂

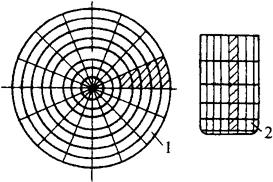

材料在旋压过程中,产生切向收缩和径向延伸,这一点可以通过如图6-79所示的实验得到验证。将一圆形毛坯,划出等距离的同心圆和由中心向外辐射的半径线,经旋压后,在零件的直筒部分的半径线,变成互相平行的母线,而各同心圆,变成与零件底相互平行的同心圆,圆与圆之间距离则有显着的增长,离开底面愈远则增长程度愈大。旋压前的扇形阴影区,经旋压变成一个长方形。

图6-79 毛坯上网格的变形

1-毛坯;2-零件

2.旋压工具及模具

(1)旋压工具及其用途

旋压用的工具主要是旋棒。旋棒可分为单臂式和双臂式,双臂式是由助力臂和主力臂组成,如图6-78所示,图中旋棒7即为主力臂。助力臂用销钉固定在旋压床的支架上,主力臂用销钉固定在助力臂上,助力臂绕支架转动,主力臂又绕助力臂转动。旋压时用手可同时操作两个旋棒运动。单臂式旋棒则仅有主力臂而无助力臂。双臂式比单臂式省力,灵活。

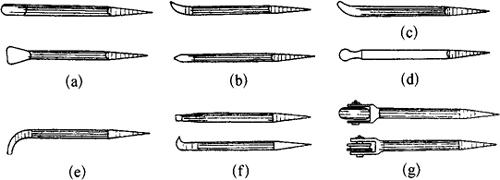

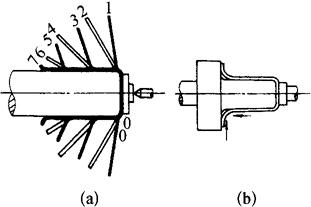

旋棒本身可分为头、尾两个部分,头部为工作部分,尾部是锥形,锥形用于锒木质手柄。旋棒工作部分有各种不同的形式,如图6-80所示,用于旋压不同形状的零件。

图6-80 旋棒的形式

图6-80所示各种旋棒的用途:

①钝头旋棒(图a):旋压接触面积大,用于初旋成形。

②尖头旋棒(图b):用于旋压凹槽、辗平等。

③舌形旋棒(图c):用于内表面成形。

④球形旋棒(图d):旋压时接触面积小,适用于表面要求精细的零件成形。

⑤弯头旋棒(图e):用于内表面成形。

⑥刮刀(图f):用于切割余料。

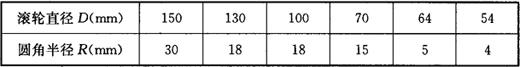

⑦滚轮旋棒(图g):凸形的用于旋光表面或初旋成形,凹形的用于卷边;滚轮旋棒的滚轮部分在旋压过程中,受模胎的带动而旋转,这样就减少摩擦,操作时比较省力。滚轮圆角半径愈大,滚轮与毛坯接触面积也愈大,零件表面也就愈光滑,材料变薄较小,但操作费力。相反滚动圆角半径愈小,滚轮与毛坯接触面积愈小,赶料省力,但表面不光滑,易产生纹沟。目前工厂一般采用的滚轮尺寸如表6-20所示。

表6-20 滚轮直径及圆角半径

旋棒的材料:

①旋压铝件和铜件的旋棒,用工具钢制造,经淬火后表面抛光。

②旋压钢件和不锈钢件时,旋棒头部用青铜或磷青铜制造。

③滚轮一般用夹布胶木或工具钢制造。

(2)旋压模具

旋压模具的结构和材料取决于零件的形状、尺寸大小、材料及生产数量。

1)旋压模具结构

旋压模的外形应符合零件内表面的形状。模具表面要求光滑、硬度高、质量均匀、重量轻。对于大型模具要注意动平衡,转动时模具不能偏摆,因此重量不能偏心,必须以中心对称。

小型模具本身带有尾柄,如图6-81所示,旋压时用尾柄直接在旋压床上的主轴卡盘上夹紧固定。

图6-81 带尾柄的旋压模

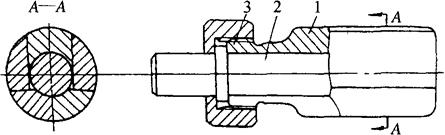

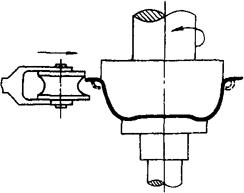

图6-82所示为用螺纹固定在主轴上的旋压模。螺纹旋紧方向和主轴旋转方向相反,这样工作中越旋越紧,工作安全可靠。

图6-82 螺纹固定式旋压模

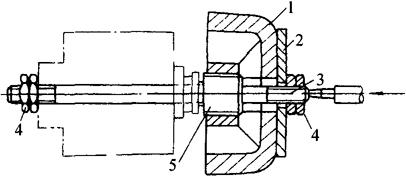

大型模具的结构及固定形式如图6-83所示,除了用主轴螺纹固定外,又从主轴箱穿入一个拉杆,拉杆一端用螺母固定在主轴尾部,另一端用螺母旋紧模胎,旋压时并用尾顶针顶住。大模胎不能做成实心,否则过重,转动后惯性太大,会引起机床振动,生产不安全,所以必须做成空心构架式结构。

图6-83 大型模具的结构及安装形式

1-模胎;2-压板;3-拉杆;4-螺母;5-主轴

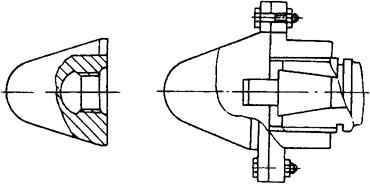

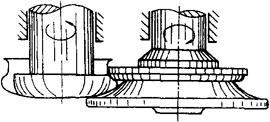

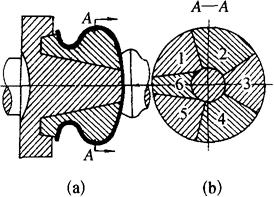

对于形状较复杂的收口型零件,模具可采用分瓣组合式模胎,如图6-84所示。模胎本体是分瓣组合而成的,中间有心棒,用外套上的内螺纹固定。

图6-84 分瓣式模胎

1-模胎;2-心棒;3-外套

2)旋压模具材料

①木材。木质旋压模是经过人工干燥处理的枫木、白桦、白杨等,木质模价格便宜、制造方便、重量轻。在旋压过程中,木质受力变形和零件变薄程度较小,但旋压后零件精度低,同时木材吸湿性大,易变形,寿命短。在零件生产数量较少,产品要求不高时用木质制造旋压模。

②夹布胶木。夹布胶木的主要特点,就是能够克服木材结构的缺点,但价格比木材贵。

③铸铁。零件尺寸较大,数量多时采用铸铁旋压模。耐用,但笨重。表面易产生砂眼。

④铸钢。零件尺寸大,材料厚、强度比较大、精度要求比较高时采用铸钢旋压模。铸钢模耐用,旋用件精度高,但笨重;加工方便,但表面易产生砂眼。

⑤铸铝。加工容易,重量轻,但寿命较短。在生产数量较少,用木质模胎保证不了质量要求时,采用铸铝模胎。

一般情况下,旋压模较小,直接用钢棒料车削而成,大模胎采用铸铝、铸铁、铸钢。为了克服大模具外形加工的困难,可以在铸件表面浇铸一层环氧树脂,但这种模胎只能作最后赶光用,加工时表层易脱落,且难以保管,容易碰坏。

3.旋压设备

旋压床是主要的旋压设备,一般用车床改制而成。利用车床主轴带动旋压模和毛坯一起旋转,操纵旋棒进行旋压成形。

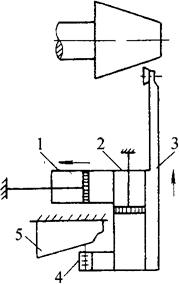

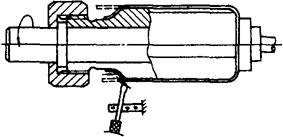

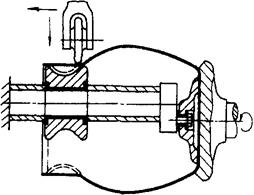

图6-85是液压半自动旋压床。主轴3通过调速手柄2可以调到所需转速,尾座6上的尾顶针在液压作动筒的带动下,可以左右移动,支架5上安装有旋压滚轮,它的纵横向运动是由纵横向液压作动筒来带动,横向作动筒在靠模控制下可以自动旋压。如图6-86所示,横向作动筒2的壳体和托板3及随动阀4三者连在一起,并在纵向作动筒1的壳体带动下作纵向移动。随动阀4的阀芯与靠模板5接触,并沿着靠模板表面滑动,阀芯的移动就可控制横向作动筒活塞两边的压力,使托板上的滚轮与模胎保持一定间隙,靠模板的外形与零件的外形一样,这样托板上的滚轮在纵、横向液压作动筒和随动系统的作用下,保持和模胎一定间隙运动。因而完全自动旋压工作。

图6-85 液压半自动旋压床

1-主轴箱;2-手柄;3-主轴;4-操纵盒;5-支架;6-尾座;7-床身;8-液压泵

图6-86 靠模工作原理

1-纵向进给作动筒;2-横向进给作动筒;3-托板;4-随动阀;5-靠模板

4.旋压操作方法

(1)毛坯的准备

旋压前除检查材料牌号、厚度、尺寸、表面质量外,主要是旋压零件展开图的形状和尺寸下料。旋压零件的展开毛坯可以按照拉延零件计算公式初步确定,即按面积相等的原则将零件展开为圆形,然后在直径方向加上切割余量,每道工序的切割余量约为10~15mm。

(2)模胎的安装

按零件选定模胎,先检查表面是否有碰伤,防止旋压时损伤零件。模胎安装在旋压床的主轴上,要检查模胎是否同心,旋转后是否产生偏摆。如果模胎安装不同心,有偏摆,在高速旋压下零件容易出废品。

(3)退火

零件在旋压过程中,材料变薄和冷作硬化程度比拉延时要大得多。因此,在旋压过程中,要根据零件硬化程度进行中间退火。退火时机全靠操作者的经验,材料硬化后,旋压费力,变形困难,这时就要退火。退火前如果零件有皱纹,要用木槌在规铁上敲平,这样对消除内应力有较好效果。

(4)润滑

旋压时旋棒与材料的剧烈摩擦,容易擦伤表面或摩擦生热而使零件变软,因此,旋压时必须润滑。常用的润滑剂为肥皂、黄油、蜂蜡、石蜡、机油等混合剂,在高温下用石墨或凡士林的混合油膏。

(5)旋压操作

旋压过程中,毛坯受旋棒的压力,一方面产生塑性变形,使局部毛坯贴合模胎,另一方面产生弹塑性变形,使毛坯弯曲。前者为旋压所必需的,因为只有使材料局部贴胎变形,沿旋转线由内向外地发展,以至遍及整个毛坯,才能完成毛坯的切向收缩,径向延伸,使平板料经过多次在锥形过渡形状而最后全部贴胎。后者因毛坯失去稳定性而起皱,这是旋压所要防止的。其次,在圆角部位,因毛坯离边缘较远,材料不易向里流动,零件成形全靠内缘材料的延伸,从而易使零件变薄,以至旋裂。

综上所述,旋压基本操作要领如图6-87所示。首先赶辗毛坯内缘,如图6-87(a)中0-0范围内,使这部分材料靠向模胎的底面圆角。为防止变薄或旋裂,要扩大赶辗区,由局部向圆角部位反复赶料至靠胎,如图中状态1所示。而后由内向外赶料,形成锥形,如图中状态2所示。这时毛坯形成锥形,稳定性较好。再赶辗锥形2的内缘由外向内赶料,使这段材料贴胎,如图中状态3所示。再由内向外赶料,形成锥形4,这样反复下去,最后使毛坯全部贴胎。为了提高表面光滑程度,在贴胎后,沿全部表面赶光。

图6-87 旋压过程

在旋压过程中,外缘不宜过多赶料,因为该处的稳定性差,用力过大,就会起皱。但在离开外缘较远处赶料,由于外缘刚性凸缘的牵制,仍比较稳定,可以旋加较大的压力加速材料流动。在赶料过程中,如果外缘不起皱,则内缘也不易起皱;如果开始不起皱,以后起皱的可能性也较小。旋压带凸缘的零件,如图6-87(b)所示,在圆角处材料容易变薄,旋压时沿箭头方向赶料。

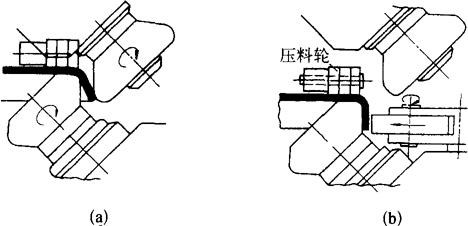

图6-88是切边操作,图6-89是卷边操作,图6-90是缩口操作。

图6-88 切边操作

图6-89 卷边操作

图6-90 缩口操作

5.实例

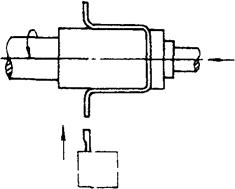

图6-91是对杯形工件从内部向外旋压,形成鼓肚杯形半成品。

图6-91 杯形件内旋成形装置

1-主轴;2-工件;3-压紧轴;4-旋压头;5-模胎图6-92是将上图所得半成品再外旋成形的装置。

图6-92 工件半成品的外旋成形装置

图6-93是滚剪机上安装旋轮旋压的装置。可以在切边后再进行旋压。

图6-93 在滚剪机上安装旋轮旋压的装置

图6-94为四个旋轮旋压翻边的装置。

图6-94 旋压翻边装置

图6-95是对凹进旋压件芯模的分模方式。

图6-95 凹进旋压件旋压模胎的分模方式

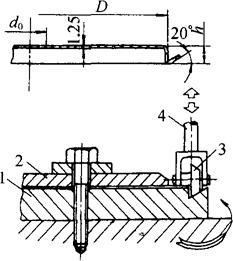

图6-96是大直径浅盘对边缘旋压成形的装置,在立式车床上进行,旋压模1和有中心孔的毛坯用压板2通过螺栓固定在车床工作台上,带有旋轮3的轮架4装在刀架上,逐步加压,使边缘成形。旋轮直径Dr的大小与制件直径D成比例,可按 计算。

计算。

图6-96 大件浅盘边缘旋压成形装置

1-旋压模;2-压板;3-旋轮;4-轮架

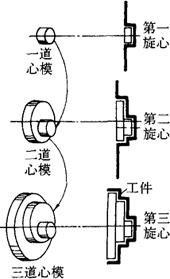

图6-97是工件有不对称凸台时,分三道工序旋压成形的方法。

图6-97 非对称件旋压过程