铜及铜合金焊接工艺

出处:按学科分类—工业技术 江苏科学技术出版社《焊工简明实用手册》第594页(8811字)

1.焊条电弧焊工艺

该方法主要用于青铜和白铜焊接中。基本按照工件的成分选择相应焊芯的电焊条,同时进行工件焊前预热。工件预热温度示于表7.10-5中。

表7.10-5 焊条电弧焊时预热温度的选择

焊接时采用直流反接、较高预热温度、小电流、高焊速、短电弧的工艺规范,为减小焊接应力,可进行焊缝锤击、焊后热处理等方法。铜和铜合金焊条电弧焊工艺参数可参考表7.10-6数据。

表7.10-6 铜及铜合金焊条电弧焊焊接工艺参数

2.埋弧焊工艺

埋弧焊特别适合于中厚板的长焊缝焊接,对δ<20mm的工件在不预热和不开坡口的条件下即可获得优质接头。

(1)焊丝与焊剂的选择

铜及铜合金埋弧焊焊剂和焊丝的选用见表7.10-7。

表7.10-7 铜及铜合金埋弧焊用焊剂和焊丝

(2)焊接工艺参数的选择

铜的埋弧焊通常是采用单道焊进行。厚度小于20~25mm的铜及铜合金可采用不开坡口的单面焊或双面焊。厚度更大的最好采用U形坡口,钝边为5~7mm,并采用并列双丝焊接,丝距20mm,一般的焊接工艺参数可参考表7.10-8。

表7.10-8 铜及铜合金埋弧焊焊接工艺参数

(3)焊接用垫板

埋弧焊时无论是单面焊还是双面焊,背面均须使用焊剂垫。焊剂垫由碳钢槽作支承,槽内填满焊剂,焊剂颗粒度2~3mm,焊剂垫层高度一般不小于30mm。

3.手工钨极氩弧焊工艺

手工钨极氩弧焊主要用于焊接中、薄板和小件的焊接和补焊。

(1)焊丝的选择

焊丝有通用和专用两类。一般选择含W(Ti)0.5%,W(P)0.15%或W(Ti)0.3%~0.5%脱氧剂焊丝和白铜焊丝,如HSCu1,ECu,RCuSi等。对于普通黄铜,采用无氧铜加脱氧剂的锡青铜焊丝,如SCuSnA。对高强度黄铜,采用青铜加脱氧剂的硅青铜焊丝或铝青铜焊丝,如SCuAl、SCuSi、RCuSi等。对于青铜选用各种硅青铜焊丝SCuS、RCuSi、铝青铜焊丝SCuAl、锡青铜焊丝SCuSn、RCuSn等。

(2)预热温度的选择

工件厚度在4mm以下可以不预热。4~12mm的纯铜需预热至200~450℃,青铜和白铜可降至150~200℃,硅青铜和磷青铜可不预热并严格控制焊道间温度低于100℃。补焊大尺寸黄铜或青铜铸件时,一般需预热至200~300℃。

(3)焊接工艺参数的选择

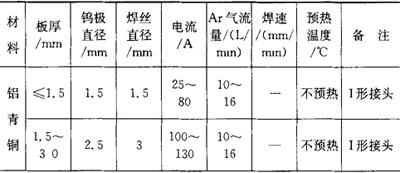

焊接纯铜、青铜和白铜的工艺参数列于表7.10-9和表7.10-10。

表7.10-9 纯铜的TIG焊

表7.10-10 青铜和白铜的TIG焊

4.熔化极氩弧焊(MIG焊)

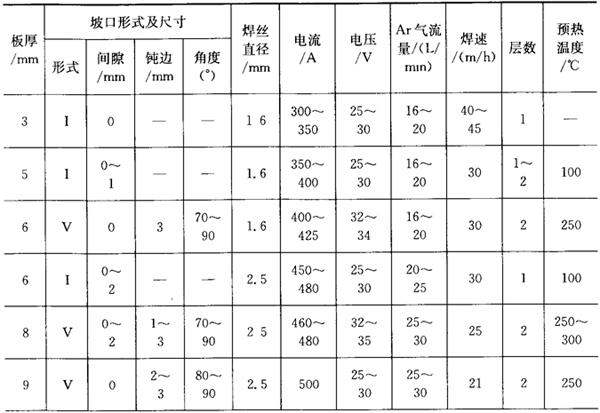

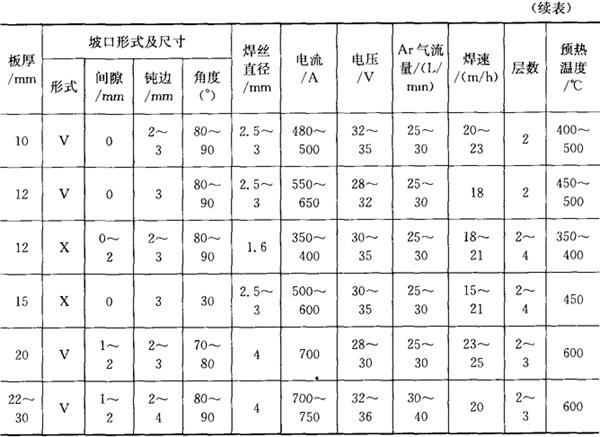

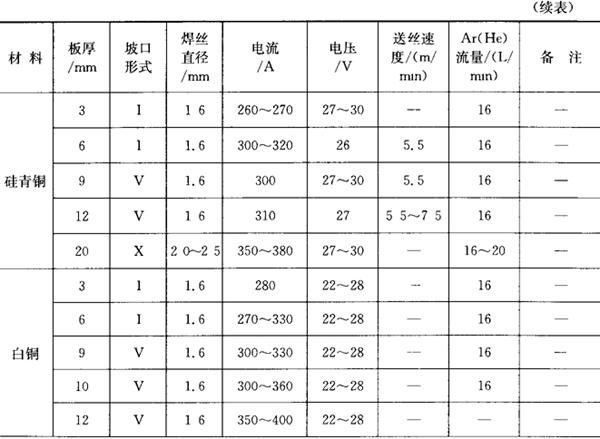

熔化极氩弧焊是焊接中、厚板铜及铜合金的理想方法,在生产中已得到广泛应用。焊接时采用直流反接,配合大电流、高焊速。对于硅青铜和铍青铜,焊后还应进行消除应力退火和500℃保温3h的时效硬化处理。铜及铜合金熔化极氩弧焊工艺参数见表7.10-11~表7.10-12。

表7.10-11 纯铜的MIG焊工艺参数

表7.10-12 铜合金的MIG焊工艺参数

5.等离子弧焊接

等离子弧具有比TIG和MIG更高的能量密度和温度,有焊接速度快、热影响区及变形量小、焊接接头的塑性较高等优点,很适合焊接线膨胀系数大、收缩率也大、导热速度快、对热较敏感的铜和铜合金。为获得更高的能量,可采用Ar+5%H2或Ar+30%He的混合气体作为离子气。推荐的微束等离子弧和大功率等离子弧焊接工艺参数见表7.10-13和表7.10-14。

表7.10-13 微束等离子焊焊接管件规范

表7.10-14 纯铜和黄铜的等离子弧焊接工艺参数

6.电子束焊工艺

电子束的能量密度和穿透力比等离子弧还强,利用它对铜及铜合金做穿透性焊接有很大的优越性。电子束焊时一般不加填充焊丝。铜的电子束焊接工艺参数可参考表7.10-15和表7.10-16。

表7.10-15 电子束焊接铜工艺参数

表7.10-16 电子束焦点位置与熔深的关系

7.铜及铜合金的点焊

铜及铜合金可分为纯铜、黄铜、青铜及白铜等,其中纯铜、无氧铜、磷脱氧铜点焊焊接性很差(不推荐),黄铜一般.青铜较好,白铜较优良。

点焊技术要点:

①铜和高电导率的铜合金点焊时必须采用防止大量散热的电极,一般推荐用钨、钼镶嵌型或铜钨烧结型电极(嵌块直径通常为3~4mm),有时也可采用在电极与工件表面加工艺垫片的措施;相对电导率小于纯铜30%的铜合金点焊时,可采用CdCu合金电极。

②应采用直流冲击波和电容放电型点焊电源进行焊接。

③注意减小分流(如加大点距和搭边宽度等)、喷溅和防止电极表面黏结并及时修整。

④焊接参数参见表7.10-17、表7.10-18。

表7.10-17 铜合金的点焊焊接参数比较表

注:1.板厚0.9mm。

2.锥台型Cd-Cu合金电极端面直径Φ4.8mm。

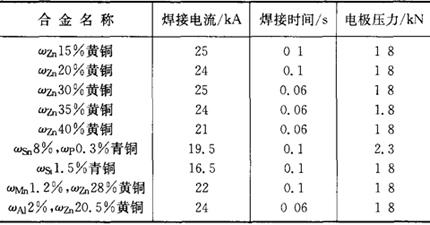

表7.10-18 用复合电极点焊黄铜的焊接参数

8.铜及铜合金的钎焊

1)铜及铜合金的钎焊性

铜及铜合金的种类繁多,其成分和性能差别很大,因而其钎焊性表现各异。主要从表面形成氧化物稳定性、钎焊加热过程对母材性能的影响以及材料的抗裂性能等分析其钎焊性。

铜表面形成各种氧化铜。铜合金表面除氧化铜外,还可能形成氧化锌、氧化锡、氧化镉、氧化镍等,这些氧化物均易于去除:锰青铜、硅青铜和铍青铜表面形成的氧化锰、氧化硅和氧化铍去除也不算很困难。但是铝青铜因含铝较多(达10%),表面形成的氧化物难于去除,在保护气氛中也不能被还原,在真空中加热也无法去除,必须采用专门的钎剂。所以铝青铜钎焊相当困难,钎焊性差。

黄铜钎焊性很好,但不宜在保护气氛和真空中钎焊,因锌的蒸气压高(907℃时达105Pa),在保护气氛或真空中钎焊时锌发生挥发,表面变红,影响材料性能。铅黄铜、硅青铜和白铜对热裂敏感,因此钎焊时加热温度要均匀,尽量减少热应力。铍青铜常用于零件要求具有弹性的场合,为了保证这种性能,要求钎焊温度或者低于它的时效温度(300℃)或者与它的淬火温度相匹配,焊后再进行时效处理。

表7.10-19为常用铜及铜合金钎焊性的比较。

表7.10-19 常用铜及铜合金钎焊性比较

2)铜及铜合金的软钎焊

铜及铜合金软钎焊用的软钎料有锡基钎料,铅基钎料和镉基钎料。其中应用最广的是锡铅钎料,但其工作温度不超过100℃。当工作温度高于100℃时,可选用H1605(Sn96Ag)或Sn96Sb。工作温度高于200℃时,宜选用铅基钎料,如HLAgPb97和HLAgPb97.5-1.0,后者加入少量锡以改善润湿性。工作温度高于250℃时,可选用耐热性好的镉基钎料,这种钎料还具有较好的抗蚀性能,如HL503、HLAgCa96-1。但用镉基钎料焊铜和铜合金时,由于镉与铜作用,在界面上极易形成脆性铜镉化合物,故必须采用快速加热的钎焊方法,如电阻钎焊等。还要注意防止过热,缩短钎焊保温时间。镉蒸气有毒,必须注意钎焊时的通风。软钎焊铍青铜时,钎焊温度不宜高于300℃,以免发生软化。

钎剂可按母材选用。一般黄铜、青铜和铍青铜钎焊用活性松香和ZnCl2+NH4Cl水溶液:铝黄铜、铬青铜和硅青铜钎焊用氯化锌盐酸溶液;锰白铜钎焊用磷酸溶液。也可按所用钎料选用,如用锡铅钎料时,可用松香酒精溶液,焊后不必清理。也可用活性松香和ZnCl2+NH4Ci水溶液,用铅基钎料时可选氯化锌水溶液:用镉钎料时用QJ205等。

3)铜及铜合金的硬钎焊

铜及铜合金硬钎焊用的钎料主要是铜锌、铜磷、铜磷银、铜磷锡和银基钎料。用含磷的钎料钎焊紫铜时,可以不用钎剂,钎焊含锌量大的黄铜时,宜用银基钎料和铜磷钎料。

银稀缺而价高,除重要钎焊接头外,应尽量选用低银和无银钎料。如用BCu91PAg(低银、Ag2%)、H1CuP6-3(无银)代替银基钎料钎焊铜和铜合金也能取得与银基钎料钎焊等强的接头,仅韧性稍差。

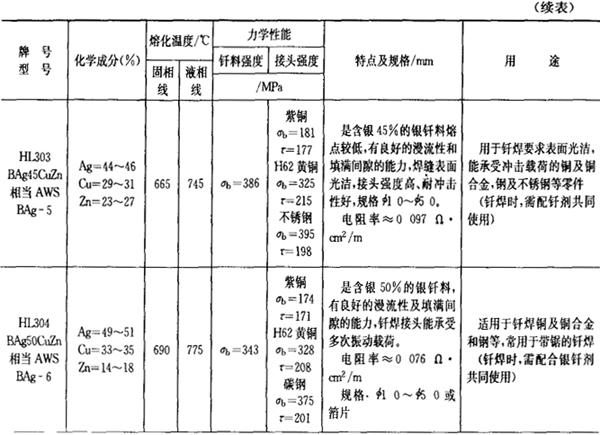

具体钎料参见表2.4-2、表2.4-3、表2.4-4。

表2.4-2 铜锌钎料的成分、性能及用途

注:表中力学性能供参考,钎焊前必须严格清除钎焊处及钎料表面的油脂、氧化物等污物,钎焊时需配以钎剂共同使用。钎焊接头的间隙为0.025~0.1mm。

表2.4-3 铜磷钎料的成分、性能和用途

注:表中力学性能供参考;钎焊前必须严格清除钎焊处及钎料表面的油脂、氧化物等污物;“AWS”-美国标准。钎焊接头间隙为0.03~0.075mm。

表2.4-4 银基钎料的成分、性能和用途

注:1.表中力学性能数据供参考。

2.GB/T 10046-2000标准中增加了三个品种,其型号如下:银铝钎料B-Ag94Al,钎焊温度825~925℃,银铜锡钎料B-Ag60CuSn,钎焊温度720~840℃,银铜锌铟钎料BAg34CuZnIn,钎焊温度740~800℃

表2.4-10所列的硬钎剂均可用于铜及铜合金钎焊。铝青铜表面氧化膜比较难去除,一般是在常用钎剂中加入10%~20%硅氟酸钠或加入10%~20%铝钎剂。

可以用各种方法钎焊铜和铜合金。但应注意,除无氧铜外,普通纯铜不能在氢气炉中钎焊,以免发生氢脆:黄铜的锌易蒸发一般不宜在保护气氛或真空炉钎焊,否则要在工件表面预镀铜;钎焊硅青铜、磷青铜和铜镍合金时不宜快速加热,以免产生应力腐蚀;用银基钎料焊铝青铜时,为防止铝向银钎料扩散,加热时间尽量短,或焊件表面镀铜或镍;对淬火时效状态铍青铜软钎焊时应选用熔化温度低于300℃的钎料,如HLSn63Pb共晶钎料,配合弱腐蚀性钎剂进行;硬钎焊时最好与固溶处理同时进行,例如,用BAg72Cu钎料在800℃下用FB104钎剂进行钎焊,钎料凝固后立即在水中淬火,再在300℃进行时效,以达到母材最佳性能。

9.铜及铜合金的气焊

采用氧乙炔火焰可焊接各种铜及铜合金。特点:氧乙炔火焰集中度低,铜的散热快,所以温度上升需要的时间较长。因此焊前要预热较高的温度,并配以合适的焊剂。下面介绍常用的纯铜和黄铜的气焊。其他铜合金应结合材料特点,选择合适的焊接材料,参照下述步骤进行。

(1)纯铜的气焊

纯铜中以无氧铜比较易焊,含氧铜焊接性略差。厚度小于6mm的焊件多用气焊、焊条电弧焊、TIG和等离子弧焊,大厚度多用MIG焊和埋弧焊。为防止铜液流失,焊缝背面常用衬垫,如铜垫、石墨垫、石棉垫或黏结软垫等。

因铜热导率高,焊前通常需预热。薄板、小尺寸结构件预热温度在400℃左右;厚大件预热温度应在600~700℃。可根据具体情况采用气体火焰进行全部或局部预热。

按铜板厚度不同开坡口,见表7.10-20。经清理后进行定位焊,定位焊缝长度取20~30mm,间距在150~300mm之间。

表7.10-20 纯铜气焊对接接头坡口形式与尺寸

①焊丝和熔剂。用HSCu(即牌号为HS201)型焊丝,其成分见表2.2-5。如果接头不要求具有良好的导电性和导热性,则采用青铜焊丝,如HSCuSi和HSCuSn。采用CJ301熔剂,如果采用一般纯铜丝或从母材的切条,应在熔剂中加入脱氧剂。

熔剂的用法是用水把焊剂调成糊状涂在焊道或焊丝上,用火焰烤干后即可施焊。

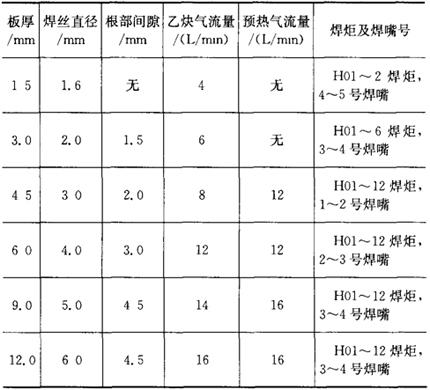

②工艺参数。纯铜热导率高,一般用比焊碳钢大1~2倍的火焰能量进行焊接。火焰能量是通过选用焊炬及其焊嘴号和调节可燃气体流量来达到。表7.10-21是按纯铜板厚推荐的焊接工艺参数。

表7.10-21 纯铜气焊工艺参数

③操作技术。一般采用中性焰及左向焊法,这有利于防止金属过热和晶粒长大倾向;当焊件厚度大于6mm时,宜采用右向焊法,防止铜液流到熔池前方,并得到较厚的焊道,减少夹渣。

焊接过程中,要控制好熔池温度,可以通过改变焊炬与焊件的即离及焊炬倾斜的角度来调节。为了提高火焰能量的利用和增加熔深:焰芯离焊件不大于6mm。焊炬运动要快,火焰绕熔池上下左右运动和划圈,靠火焰吹力防止铜液流散;每条焊缝最好单道焊,一次焊完。

焊后处理,紫铜气焊后力学性能比母材低,脱氧铜焊后可达母材退火状态的强度,含氧铜焊后只能达母材的70%~80%。为了改善接头性能,可以对接头进行锤击或热处理。

(2)黄铜的气焊

黄铜焊接的主要问题除表7.10-3所述外,主要是焊接时锌的蒸发和烧损。在焊接高温下沸点仅904℃的锌将大量蒸发。气焊时蒸发量达可25%,焊条电弧焊达40%。锌的蒸发易使焊缝产生气孔:锌蒸气氧化成白色烟雾状的氧化锌,既妨碍焊接操作,对人体还有害,焊接时要求有较好通风条件。焊缝含锌量减少,会引起接头耐蚀性能和力学性能下降。

气焊黄铜可以减少和防止锌的蒸发和烧损,因而被广泛应用。

按铜板厚度开不同坡口,见表7.10-22。

表7.10-22 黄铜气焊对接接头坡口形式与尺寸

气焊黄铜用的填充焊丝有HSCuZn-1、HSCuZn-2、HSCuZn-3和HSCuZn-4,相当于统一牌号HS220、HS222、HS221和HS224。焊丝中若含有少量合金元素硅,焊接时形成氧化硅薄膜覆盖在熔池表面,可以起到:阻止锌的蒸发、防止氢的溶入、减少气孔生成的作用。硅含量通常控制在0.7%以下为宜。

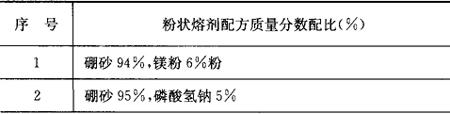

气焊黄铜用的熔剂有粉状和气状两种。粉状熔剂以硼砂为主,常用的配方质量分数配比见表7.10-23。

表7.10-23 气焊黄铜粉状熔剂常用配方质量分数配比

气体熔剂是硼酸甲酯[(CH3)3BO3]66%~75%和甲醇(CH3OH)25%~34%的混合液,放在发生器内汽化成蒸气。并与流过的乙炔混合。焊接时由乙炔气带此蒸气进入焊炬再与氧气混合,经燃烧后在火焰内形成硼酐蒸气(B2O3)凝聚在母材金属和焊丝上,与金属氧化物起作用而生成硼酸盐,如CuO、B2O3及ZnO、B2O3等,以薄膜形式浮在熔池表面,有效地防止了锌的蒸发及熔池金属被氧化。气体熔剂的优点是送入熔池均匀,保护效果好,防止了锌的蒸发和空气侵入,使焊接过程稳定,焊缝表面光滑,接头质量高;省去焊后清渣工序及降低预热温度。缺点是设备配置较复杂。

当黄铜焊件厚度大于12mm时,需要300~450℃预热,16mm以上或较大焊件需500~550℃的预热温度。

预热方法:直接用氧-乙炔焰焊,如垂直于焊件,在始焊端往复来回移动加热。

焊接火焰:使用轻微的氧化焰,以使熔池表面形成一层氧化锌薄膜,防止熔池中锌进一步蒸发和氧化。使用气体熔剂时也可用中性焰。

采用左向焊法:焰心与焊件表面距离约6~10mm。所用焊炬功率比焊纯铜的小,在保证焊透的前提下,应尽可能采用高的焊接速度,减少锌的蒸发。