钛及其合金的焊接工艺

出处:按学科分类—工业技术 江苏科学技术出版社《焊工简明实用手册》第625页(4692字)

钛及其合金的焊接工艺中,应用最多的是钨极氩弧焊,近年来等离子弧焊接、电阻点焊和缝焊、钎焊和扩散焊亦得到应用。厚大工件焊接时可采用熔化极氩弧焊、真空电子束焊、无氧熔剂埋弧焊和电渣焊。

1.钨极氩弧焊

钨极氩弧焊分为敞开式焊接和箱内焊接,它们又各自分为手工焊和自动焊。

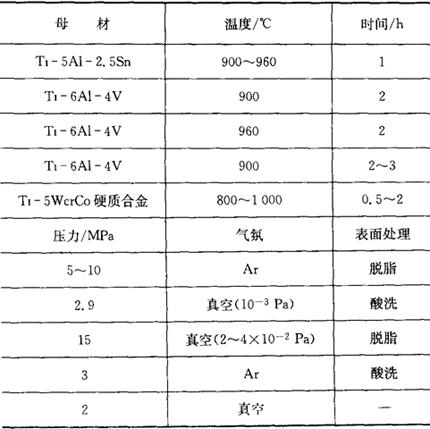

敞开式焊接即普通氩弧焊,它靠喷嘴、拖罩和背面保护装置通以适当的氩或氩氮混合气,将焊接高温区与空气隔开。结构复杂的焊件由于难以实现良好的保护,宜于在箱内焊接。推荐的焊接参数见表7.11-1和表7.11-2。

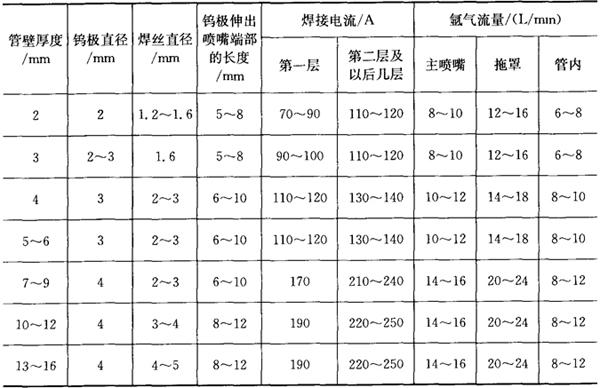

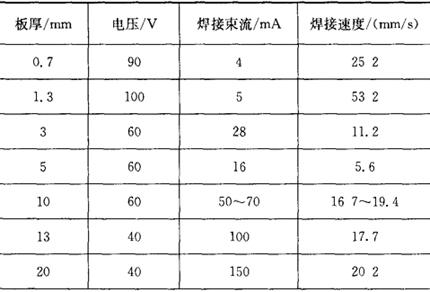

表7.11-1 自动钨极氩弧焊焊接参数

表7.11-2 手工钨极氩弧焊焊接参数

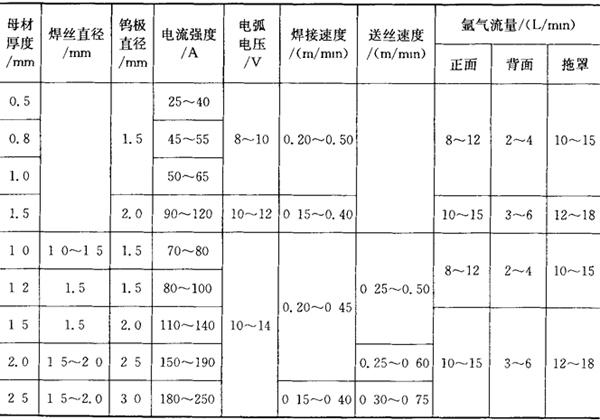

管材对焊焊接时,小直径(<100mm)采用整体通氩气排除空气的方法,中等直径(100~500mm)可采用隔板式保护方法,无法装入隔板的结构可采用易溶材料制作的隔板,焊后冲洗去除。管子直径超过500mm时,为节省氩气,可采用跟踪式保护,其结构与拖罩类似。钛管的充氩清洗和焊接参数见表7.11-3和表7.11-4。

表7.11-3 不同直径的钛管焊前充氩清洗的时间

注:氩气流量为10L/min。

表7.11-4 钛管钨极氩弧焊的焊接工艺参数

注:第一层均不加焊丝。

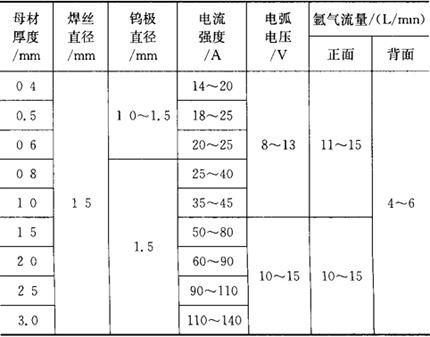

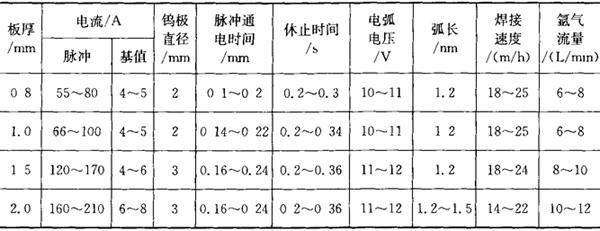

为减少焊接接头过热和粗晶,提高接头塑性,减少焊接变形和降低装配精度要求,可采用脉冲焊。脉冲频率一般为2~5Hz。用此工艺,板厚0.5mm时变形可减少30%,2.0mm时可减少15%左右。具体焊接参数见表7.11-5。

表7.11-5 钛及钛合金的自动脉冲钨极氩弧焊的焊接工艺参数

2.熔化极氩弧焊

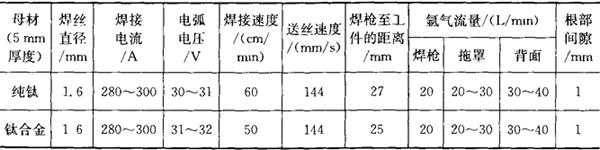

熔化极氩弧焊相比钨极氩弧焊有较大的热功率,用于中厚度产品的焊接,可以减少焊接层数,提高焊接速度和生产率,降低成本,另外气孔也比钨极氩弧焊少。此法的主要缺点是飞溅问题,它影响焊缝成型和焊接保护。由于熔化极氩弧焊接时填丝较多,故焊接坡口较大,厚15~25mm一般选用90°单面V形坡口,或不开坡口、留1~2mm间隙两面各焊一道。钨极氩弧焊的拖罩可用于熔化极焊接,只是由于焊速较高、高温区较长,拖罩要适当加长,并用流水冷却。自动熔化极氩弧焊的焊接参数见表7.11-6。

表7.11-6 钛及钛合金自动熔化极氩弧焊的焊接工艺参数

3.等离子弧焊接

与钨极氩弧焊相比,等离子弧焊接具有能量集中、单面焊双面成型、弧长变化对熔透程度影响小、无钨夹杂、气孔少和接头性能好等优点,非常适于钛及钛合金的焊接。液态钛表面张力大、密度小,有利于采用小孔法进行等离子弧焊。小孔法的优点是可以防止气孔产生。厚约10mm的钛或钛合金采用小孔法可一道焊成。等离子弧焊时易产生咬边缺陷,可采用加填充焊丝或加焊一道装饰焊缝的方法消除。等离子弧焊接典型规范如表7.11-7所示。

表7.11-7 钛材等离子弧焊接典型规范

注:直流正接。

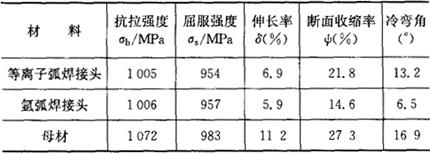

TC4合金钨极氩弧焊和等离子弧焊接头性能如表7.11-8所示,氩弧焊用TC3作填丝,等离子弧焊不填丝,焊接接头去掉加强高。拉伸试样均断于过热区。从表7.11-11可知,两种焊接方法接头强度系数皆可达到93%,接头塑性等离子弧焊可达到母材的70%左右,比氩弧焊(约50%)好。

表7.11-8 TC4合金焊接接头力学性能

4.真空电子束焊

真空电子束焊非常适用于钛及其合金的焊接。具有焊接冶金质量好,焊缝窄,深宽比大,焊接角变形小,焊缝及热影响区晶粒细,接头性能好,焊缝和热影响区不会被空气沾污,焊接厚件时效率高等优点。其缺点是焊缝向母材过渡不平滑,容易出现气孔和结构尺寸受真空室限制等。为防止气孔,焊前要认真清理,多用酸洗和机械加工。为改善焊缝向母材的过渡可焊两道,第一道为高功率密度的深熔焊,第二道为低功率密度的修饰焊,这可大幅度提高接头疲劳性能。电子束摆动可改善焊缝成型、细化晶粒和减少气孔,接头性能也随之提高。有时背面加垫板,用以预防未焊透或成型不良带来的不利影响。典型的钛及其合金真空电子束焊规范如表7.11-9所示。

表7.11-9 钛及钛合金电子束焊规范参数

5.钛及钛合金的点焊

钛及钛合金是一种优良的金属材料,点焊结构中主要用α型钛合金(TA7等)和α+β型钛合金(TC4等),由于其热物理性能与奥氏体不锈钢近似,故点焊焊接性良好,点焊时亦不需要保护气体。

点焊技术要点:

①一般可不进行表面清理,当表面氧化膜较厚时可进行化学清理:硝酸45%、氢氟酸20%、水35%混合液,或氢氟酸20%、硫酸30%、水50%混合液中(室温)侵蚀2~3min,然后用流动冷水冲洗干净。

②电极应选用CrZrCu、BeCoCu、NiSiCrCu合金,球面形工作端面,内部水冷和必要时附加外部水冷。

③采用硬规范并配以较低的电极压力,以避免产生凸肩、深压痕等外部缺陷。

④点焊时冷却速度高,会产生针状马氏体(α’相)组织,使硬度提高韧性下降。因此对α型钛合金建议采用焊后退火处理;对α+β型钛合金可采用带回火双脉冲点焊工艺。

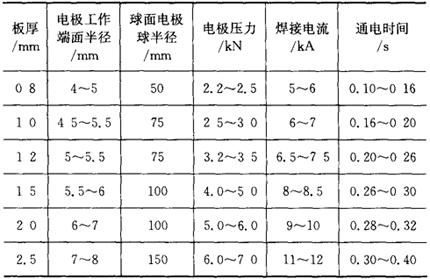

⑤焊接参数参见表7.11-10。

表7.11-10 钛合金的点焊焊接参数

6.钛及钛合金的钎焊

钛和钛合金对氧的亲和力很大,加热过程中会吸收氢、氮,使合金脆化,延性下降。为防止加热区的氧化、氢化、氮化和脆化,钛及钛合金钎焊必须在真空或惰性气体保护下进行,而且对钎料、钎剂的选用必须与钛及钛合金的热处理温度相匹配,并尽量减少钛与钎料中的金属形成脆性化合物。

钛及钛合金可以用镉基和锌基钎料(如HL501、HL502等)进行软钎焊,也可用锡铅钎料,由于它们的接头抗疲劳强度低(约30~50MPa),故很少采用。

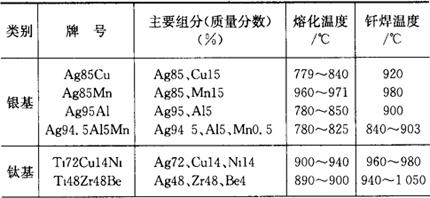

钛及其合金多用硬钎料钎焊。主要有银基、银基与钛锆基和铝基钎料,其中银基钎料可靠性较好。

纯银可作钎料。银与钛形成的化合物TiAg不很脆,但熔点偏高,强度也不够,且接头抗蚀性低。银基钎料中银铝钎料性能较好,银中加入铝可降低熔化温度,钛与铝形成的化合物也不很脆,例如,用Ag-5Al-0.5Mn钎料,在900~925℃的钎焊温度下钎焊,具有很好的润湿性,加入0.5%左右ω(Mn),可显着提高耐蚀性。此外,含锂(Li)的银基钎料适用于惰性气氛中钎焊;用Ag-9Pd-9Ca钎料钎焊时,其流动性很好。

钛与钛锆基钎料,如Ti-48Zr-4Be和Ti-15Cu-15Ni钎料,具有较好的耐热及耐蚀性能,在食盐、硝酸及硫酸中耐蚀性尤为优良。

但在钎焊时钎料中的合金元素会浸蚀和扩散到母材中去,形成脆性的扩散区,因此,不利于薄壁结构钎焊。铝基钎料如Al1.2%Mn等,其钎焊温度较低,钎焊时不会发生钛及钛合金的β相变。在真空或氢气中钎焊润湿性好,与母材无明显溶蚀和扩散,界面形成化合物倾向小,接头强度虽不高,但塑性较好。

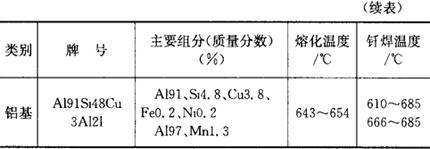

表7.11-11为典型的钛及钛合金钎焊用钎料。

表7.11-11 典型钛及钛合金钎焊用钎料

钛及钛合金一般是使用惰性气体(氮或氦)或真空的感应钎焊和炉中钎焊。真空钎焊要求真空度为1.33×10-2Pa或更高。在钎焊温度范围为760~927℃时,为防止钛变色,保护气氛的露点必须是-54℃或更低。

钛表面厚的氧化物应用机械方法去除,或在熔化盐浴槽中去除;薄的氧化膜可用含20%~40%硝酸加2%氢氟酸溶液中清除。当表面有油污时,应使用非氯化物的溶剂,如丙酮、酒精等。

为了获得延性和强度更好的钛合金接头,可以采用扩散焊和扩散钎焊。与熔焊相比,扩散焊和扩散钎焊,焊缝受大气污染最小,焊件几乎没有变形,可以采用不产生晶粒长大和相变的温度进行焊接,因而不会影响焊件的力学性能,其接头性能有时比熔焊好。焊缝的耐腐蚀性能与母材相当。

扩散焊可以在不同成分的钛合金之间焊接,又可以在钛及钛合金与其他金属之间焊接。但扩散焊和扩散钎焊对待焊表面的清洁度要求更高,因用这两种焊接方法时,并不产生熔化和金属流动;也不能清除残留在接头中的杂质。待焊表面还必须平整光滑,这样才可以不需很大的压力便能获得紧密而均匀的接触。

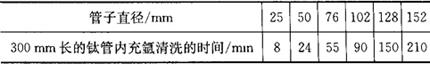

扩散钎焊是在钛或钛合金的连接面上插入或镀上中间层,中间层的材料有铜、镍或Ti-Zr和Cu合金等。利用它们与钛形成液相共晶而进行的焊接。其方法是将一薄层Cu、Ag、Ni或Co放在接头之间固定好,加热到钎焊温度,依靠钛和这些金属的接触反应形成共晶体,然后再保温一段时间,使这些化合物向母材扩散,从而使接头具有接近母材的性能。钛及钛合金是在惰性气氛保护下或在真空中进行扩散焊的,表7.11-12为扩散焊的工艺参数。

表7.11-12 钛及钛合金扩散焊接工艺参数