干燥的机理

出处:按学科分类—农业科学 中国轻工业出版社《肉类工业手册》第264页(14303字)

肉类等易腐败食品通过干制,使肉食品中的水分大部分向外转移后被排除,从而降低了肉食品的水分活性,抑制了微生物的生长繁殖,降低了酶的活性,起到了肉类食品在常温下能较长时期保藏的作用。

(一)肉中水分的存在状态

食品中有部分为液体或胶体物质,如乳品等,而绝大多数为毛细管多孔性胶体物质,如肉类等。水分是肉中含量最多的重要组成成分,一般占70%~80%。肉中的水分是以结合水和游离(自由)水两种状态存在的。其结合的形式有:

1.化学结合水

按照定量比牢固地和物质结合的水分,即基质中化合物的结晶水以及与某些化合物以氢键连接的水分,它们的结合最稳定。

2.物理化合结合水

不按照定量比和物质结合的水分,即被吸附在食品胶体微粒内外表面力场范围的结合水以及构成肌原纤维细胞内溶液和细胞破裂后渗透出细胞外的溶液的渗透与结构结合水分。前者结合较牢固,后者结合能力较小。

3.游离(自由)水

是存在于细胞间隙及组织结构间的毛细管水分和附着在外表面上的湿润水分,亦称机械结合水,其结合力最弱。

结合水分被结合得较牢固,没有流动性,不易结冰(冰点为-40℃),且不能作为溶质的溶剂。化学结合水、物理化学结合水中的吸附结合水分不易被脱水干燥而除去,难于被微生物所利用。而游离(自由)水和部分渗透结构水分与食品的结合能力弱,有流动性,容易结冰,也能溶解溶质。因此,在肉食品的脱水干燥中,排除掉的水分主要是这部分游离(自由)水分和部分渗透结构水分。肉食品中的微生物赖以生存的也是这部分水分。

(二)食品的含水量与含水率

食品中水分含量一般有两种表示方法:

1.湿基水分含量

以食品为基准的水分含量,是以食品中水分在整个食品中所占的质量分数,即

式中 w——湿基水分含量

w′——食品水分含量

m——食品质量

mc——食品中所含绝对干物质量

2.干基水分含量

以食品干物质为基准的水分含量,是以食品中水分质量与整个食品绝对干物质质量之比的百分数,即:

湿基含水量和干基含水量之间的关系式如下:

(三)水分活度(AW)

水分活度是指溶液中水的逸度与纯水逸度之比,可近似地表示为溶液中水蒸气分压与同温度时纯水蒸气压之比值,即食品的水分活性值为食品中水蒸气分压与同温度时纯水蒸气压的比值,此值亦恰等于平衡时的相对湿度。拉乌尔定律指出,当溶质溶于水,水分子溶质分子变成定向关系,水分子从液相进入蒸汽相而减少水的自由逸失性,并使溶液的蒸汽压降低时,水分活度(AW)与它们之间的相对关系以下述公式来描述:

式中 p——溶液或食品中水蒸气分压

p0——纯水的蒸汽压

n0——水的物质的量

n1——溶质的物质的量

RH——平衡相对湿度

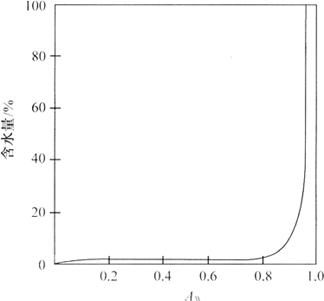

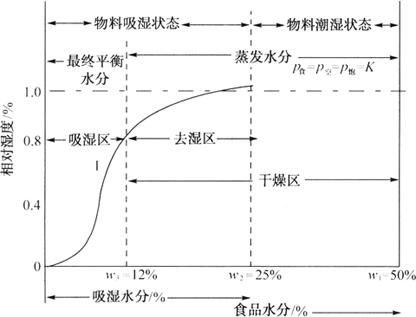

图2-5-1所示为食品中的含水量与水分活度之间的关系。AW介于0~1之间。高含水量食品中,AW接近1.0;完全干燥的无水物的AW为0。因此,水分活度(AW)是表示水的自由度。自Scott(1957年)将水分活度(AW)引入食品科学领域后,水分活度(AW)在肉品加工与贮藏中和物理、化学以及微生物特性之间的关系已被广泛探讨研究。

图2-5-1 含水量与AW的关系

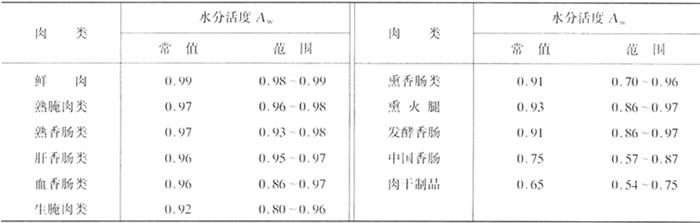

食品的水分活度(AW),常用水分活度测定仪法、溶剂萃取法和扩散法等来测定。表2-5-2列出了部分肉类食品的水分活度(AW)。

表2-5-2 鲜肉和部分肉制品的AW

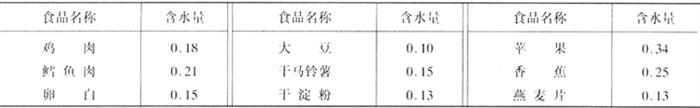

表2-5-3所示为AW相同的部分食品的含水量,可见食品水分活度的高低是不能按其食品中水分含量来考虑的。两种食品的绝对水分可以相等,水分与食品结合的程度或它的游离程度并不一定相同,水分活度也就不同。

表2-5-3AW=0.7时若干食物的含水量 单位:g水/g干物质

食品中的水分分为结合水和游离(自由)水,但只有游离水部分才能被微生物、酶和化学反应触及,此即为有效水分。结合水和细胞内水分却难于被微生物利用。水分活度就是对食品中有效水分的估量,但不能确切地代表食品中实际的水分含量。因此,用食品的水分含量并不能确切地反应食品中能被微生物利用的实际含水量,也不能说明是否有利于微生物的生长繁殖,对食品的生产和保藏均缺乏科学的指导作用。

虽然食品的水分活度并不是食品的绝对水分,但它对食品干燥速度有决定性作用,是食品干燥的重要因素。食品中水分活度与食品的水分含量及温度有关。在一定温度下,水分活度与水分含量的关系曲线称为吸湿等温线。因各种食品都是由许多成分组成,所以它的吸湿等温线也就是各成分曲线的平均结果,故一般呈圆滑的S形。

当食品与一定温度和湿度的空气相接触时,食品将排除水分或吸收水分。设空气的温度为t℃,相对湿度为RH=p/ps,并假定其状态保持不变。食品与此空气充分接触后,其温度亦应为t℃,且食品中水蒸气压应等于空气中的水蒸气分压。故达到平衡后,食品中水分活度应等于空气的相对湿度。

由此可知,当食品中水分活度大于空气的相对湿度时,食品将失水而使水分活度降低。反之,如食品中水分活度小于空气的相对湿度时,食品将吸水而提高水分活度。所以,与一定状态的空气成平衡时的食品,最终必有一水分含量与之相对应,称为平衡水分或平衡湿度。

同时,食品的水分活度也直接与食品的保藏性有关。食品的水分活度反应了食品与水的亲和程度,显示了食品中所含的水分作为微生物化学反应和微生物生长繁殖的可利用价值。因此,水分活度也常用于衡量食品中微生物忍受干燥程度的能力和用来估计食品的耐藏性。

(四)干燥过程

肉食品的干燥是将热传导入食品之中,并使食品中水分移动和水分向外扩散(蒸发)而达到食品干制目的的基本过程。因此,肉食品的干燥过程既有热的传导,也有质(水分)的移动。这是食品干燥机理的核心问题。

1.干燥过程中食品水分状态的变化

(1)平衡相对湿度与平衡水分肉食品脱水干燥时,常以空气作干燥介质,食品的水分能下降的程度也是由空气湿度所决定的。食品中的水分始终要和周围空气的湿度保持平衡状态。食品的水分不同,其表面附近蒸汽压也不同。食品的水分高,则其蒸汽压相应上升;反之,则蒸汽压相应下降。干燥后,低水分表面上的蒸汽压也随之而下降。如果食品表面上的蒸汽压高于空气的蒸汽压,则食品中水分不断向食品表面附近的空气中扩散,而空气则不断从食品表面吸收水分,直到表面上蒸汽压和空气蒸汽压相互平衡。如果食品表面上的蒸汽压低于空气的蒸汽压,则空气中水蒸气不断向食品表面的附近扩散,而食品则从它表面附近的空气中吸收水蒸气而增加其水分,直至表面上附近蒸汽压和空气蒸汽压相互平衡,食品也不再吸收水分。因蒸汽压随温度而异,故在不同温度时各种食品水分有它自己相应的平衡相对湿度。因此,平衡相对湿度就是在一定温度下食品既不从空气中吸取水分,也不向空气蒸发水分时的空气湿度。如低于这一空气湿度则食品将进一步干燥,反之,则食品不再干燥,而且会从空气中吸取水分。和平衡相对湿度相应的食品水分则称为平衡水分或平衡湿度。如果食品中的水分高于平衡水分时,则水分就不断地向周围空气中扩散,直到达平衡状态。

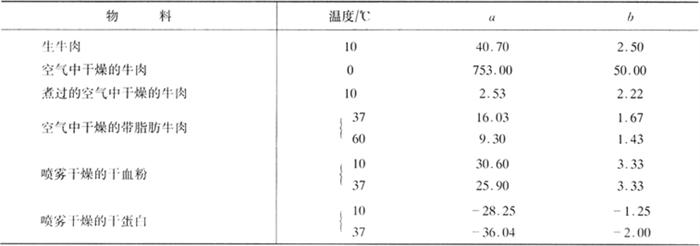

关于平衡水分和空气相对湿度的关系,А.В.雷(Лыков)提出如下公式:

式中 RH——空气的相对湿度

a、b——常数,其值见表2-5-4

表2-5-4 计算平衡水分的常数值

食品的平衡水分因食品种类、空气温度和相对湿度而异。

(2)吸湿水分、湿润水分与蒸发水分脱水干燥的食品常会吸湿,增加的水分使表面水蒸气压增大,直到表面水蒸气压与空气中的蒸汽分压达到平衡状态为止。空气湿度达到饱和状态时,食品从空气中吸取的水分将达到最高值,此时的平衡水分称为吸湿水分,也即食品表面上蒸汽压(p食)等于空气中水蒸气压(p空)或空气饱和水蒸气压(p饱)时的平衡水分(p食=p空=p饱=常数)。食品吸湿水分随空气温度而异,此时食品从空气中吸湿后水分也不会超过和各空气温度相应的吸湿水分(图2-5-2)。

图2-5-2 干燥或吸湿过程中食品水分状态的类型

(图中为食品平衡水分等温曲线p食=p空)

只有食品直接和水接触时,它的水分才会超过吸湿水分,呈潮湿状态,此时食品表面上就有水分附着,形成自由水分层。这种超过吸湿水分时的食品水分称为湿润水分,而食品称为潮湿食品。

在自由水分层上形成的水蒸气压必然和它所处空气中水蒸气压相等,而饱和水蒸气压和它所处空气中水蒸气压间的差值则成为决定空气吸湿能力和脱水干制速度的关键性因素。干制过程中从湿润水分降低到和空气中水蒸气压相应的平衡水分时所失去的水分为蒸发水分,它所处的范围则为脱水干制区。而从吸湿水分降低至平衡水分所处的范围则为去湿或脱湿区,脱水干制食品吸湿时从它的水分增至平衡水分所处的范围则为吸湿区。

潮湿食品内存在有各种结合水分。一般凡低于吸湿水分的食品水分称为结合水分,超过吸湿水分的食品水分称为非结合水分,这就是自由水分或游离水分,亦即盖满食品表面上的湿润水分。干制过程中这种水分是在食品表面进行蒸发。

食品水分低于吸湿水分时,食品表面一般不再存在有湿润水分,蒸发的水分来自食品内部。食品水分处在和空气相对湿度相应的平均水分时所蒸发的水分主要为毛细管水分。只有食品水分降低到和空气相对湿度10%相应的平衡水分时,所蒸发的水分才为吸附水分。至于渗透和结构水分,只有在其它结合水分蒸发时,在外界渗透压力增加的影响下才会从细胞内外逸,并在整个干制过程中和湿润水分、毛细管水分一起向空气中蒸发。

2.食品干燥过程的特性

(1)干燥过程的推动力和阻力 当食品受热进行干燥时,虽然开始时水分均匀分布于食品中,但由于食品水分汽化是在表面进行,故逐渐形成从食品内部到表面的湿度梯度。从而食品内部的水分就以此湿度梯度为推动力,逐渐向表面转移。设食品从内部到表面的湿度梯度为dc/dx,则这种单纯由于湿度梯度而引起的内部水分扩散速率dwm/dt可表示为:

式中 A——干燥的表面积

km——干燥的内部扩散阻力

但是,食品内部水分的扩散推动力不只是湿度梯度,温度梯度也可以使食品内部水分发生传递,称为热湿导。水分分布均匀的食品,由于温度分布不均,水分将从温度高处向低处转移。所以热湿导的方向是由高温向低温进行。设食品内部到表面的温度梯度为dT/dx,则食品内部热湿导的速率dwT/dt可表示为:

对任何一种干燥方法,上述两种梯度均存在于食品内部,故水分传递应是两种传递的代数和,即:

w=wm+wT (2-5-8)

对于热风干燥和一般辐射干燥,食品内部的温度梯度与湿度梯度方向相反,此时wm>0,而wT<0;对于接触干燥和采用微波加热干燥,两种梯度方向一致,故wm>0,wT>0。

水分由食品内部扩散至表面以后,便在表面汽化,并向气相中传递。可以认为在表面附近存在一层气膜,此层内的水蒸气分压等于食品中水分的蒸汽压。显然,此蒸汽压的大小主要取决于食品中水分的结合方式。水分在外部气相中传递的推动力即为此膜内的蒸汽分压与气相主体中蒸汽分压之差。造成这种蒸汽分压差(推动力)的原因,对热风干燥来说是干燥介质的流动不断带走汽化的蒸汽,对真空干燥来说是真空泵的抽吸带走汽化的蒸汽。

水分在外部推动力作用下的扩散,也同内部扩散一样,存在着阻力。

(2)表面汽化控制和内部扩散控制 水分的内部扩散和外部扩散是同时进行的。虽然如此,但在不同干燥过程的不同时期,控制干燥速率机理不一定相同。这是由于食品的结构、性质、温度及气相的情况的影响所致。因此,干燥机理是非常复杂的。水分的内部扩散速率与表面汽化速率近于相等的场合是少见的。实际上,在干燥过程中,某些食品水分表面汽化的速率小于内部扩散速率。显然,速率较慢的是控制过程的关键。前一种情形称为表面汽化控制,后一种称为内部扩散控制。

①表面汽化控制:某些如糖、盐等潮湿的晶体物料,其内部水分能迅速到达物料表面,能使表面在干燥过程中保持充分湿润状态,因此,水分的去除,主要是由表面水分汽化速率所控制。

②内部扩散控制:某些物料如面包、明胶、肉类等物质,其内部水分的扩散速率较小。当物料干燥时,因受内部扩散速率的限制,水分无法及时到达表面,因而汽化表面即逐渐向内部移动,故干燥的进行较表面汽化控制时更为复杂。要强化干燥速率,势必要首先改善内部扩散因素,此时外部因素已非干燥过程的决定因素。当干燥过程为内部扩散控制时,下述情况则有利于提高干燥速率:减少料层的厚度,缩短水分在内部的扩散距离,以减少内部扩散阻力;使物料堆积疏松,采用空气穿流料层的接触方式,以增大干燥表面积;采用搅拌方法,使物料不断翻动,深层潮湿物料及时暴露于表面;采用接触加热和微波加热的方法,使深层料温高于表面料温,因热湿导而加快内部水分的扩散。

(3)干燥速度和干燥速率 干燥速度ν是指单位时间内于单位干燥面积A上所能汽化的水分量,干燥速率U则是指单位时间内被干燥物料所能汽化的水分量。由于汽化水分量mW等于湿物料质量mG的减少,故干燥速率和干燥速度可表示为:

式中 A——干燥面积,m2

mW——汽化水分量,kg

mG——湿物料量,kg

mGc——物料中绝对干料量,kg

c——物料干基湿度,%

t——干燥时间,h

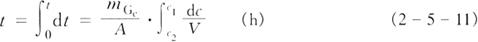

干燥所需的时间可由上式经积分后求得。设含mGckg绝对干料的湿物料,其初湿度(干基)为c1,终湿度(干基)为c2,则干燥时间的一般式如下:

由上式可见干燥所需的时间与物料量、干燥面积、物料初终湿度之间的关系。一般而言,物料干燥速度不仅与物料的湿度有关,而且还与许多复杂的干燥条件有关。

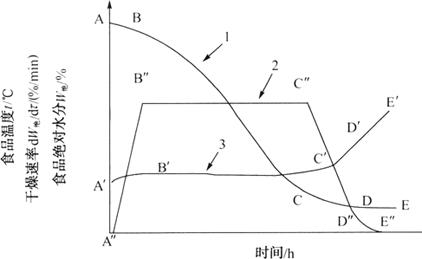

(4)干燥曲线和干燥速率曲线 干燥曲线就是干制过程中食品绝对水分(W绝)和干制时间(τ)间的关系曲线,即W绝=f(τ)(图2-5-3)。食品绝对水分就是以食品干物质的重量作为计算基础的食品水分。

图2-5-3 食品干制过程曲线

1-干燥曲线 2-干燥率曲线 3-食品温度曲线

干燥速率曲线就是干制过程中任何时间的干燥速率(dW绝/dτ)和该时间食品绝对水分(W绝)的关系曲线,即dW绝/dτ=f(W绝)。在干燥曲线各点上画出切线后所得的斜率即为该点食品绝对水分时的相应的干燥速率。又因W绝=f(τ),故有时在图中也可按照dW绝/dτ=f(τ)的关系画出干燥速率曲线(图2-5-3)。

食品温度曲线就是干制过程中干制食品温度(t食)和干制时间(τ)的关系曲线,即t食=f(τ)。А.В.雷科夫(Лыков)首先认为用温度曲线表示脱水干制过程特性极为重要。

(5)恒率干燥阶段和降率干燥阶段如图2-5-3所示,干燥初期有个短暂的预热阶段,即图中的AB线段。在此阶段,食品吸收热量主要用于升温,使食品温度迅速上升,直到最高值(和热空气状态——干球温度和湿度相适应的湿球湿度)。食品水分则沿曲线逐渐下降,而干燥速率则由零值增至最高值。湿食品预热后,就出现干燥的恒率干燥阶段和降率干燥阶段。

①恒率干燥阶段:干燥的第一阶段如图中BC线段所示,水分按直线规律下降,干燥速率基本保持恒定,不随食品湿度的降低而降低,因而干燥的第一阶段常称为恒率干燥阶段。在这阶段内向湿食品所提供的热量全消耗于水分蒸发。此时食品不再受到加热。若为薄层材料,它的水分将以液体状态转移,而食品温度则全部和液体蒸发温度(即湿球温度)相等。若为厚层物料,部分水分也会在物料内部蒸发,此时物料表面温度等于湿球温度,而它的中心温度却低于湿球温度,即在恒率干燥阶段内物料内部也会出现温度梯度。

②降率干燥阶段:食品干燥到某一水分,即所谓第一临界点水分( )时干燥速率减慢,这就是干燥的第二阶段开始,常称为降率干燥阶段,如图中CD线所示。本阶段内食品水分又沿曲线变化,也即水分下降逐渐减慢,在干燥末期则按渐近线向平衡水分靠拢。当食品水分到达平衡水分时,干燥就终止(dW/dτ=0),其干燥速率也随着食品湿度的减小而不断降低。食品愈干燥,内部水分愈少,水分内部扩散速率愈小,则干燥速率降低也就愈快。降率干燥阶段的另一个特征是料温的不断升高。对于热风干燥,料温从湿球温度开始升高,直到平衡时等于空气的温度。对于真空干燥,料温从近于该真空度下水的沸腾温度开始,直至接近于加热面温度或辐射平衡温度。且从降率干燥阶段开始以后,料层内部就出现很大的梯度。辐射供热时,表面温度最高,接触供热时,传热面附近温度最高。

)时干燥速率减慢,这就是干燥的第二阶段开始,常称为降率干燥阶段,如图中CD线所示。本阶段内食品水分又沿曲线变化,也即水分下降逐渐减慢,在干燥末期则按渐近线向平衡水分靠拢。当食品水分到达平衡水分时,干燥就终止(dW/dτ=0),其干燥速率也随着食品湿度的减小而不断降低。食品愈干燥,内部水分愈少,水分内部扩散速率愈小,则干燥速率降低也就愈快。降率干燥阶段的另一个特征是料温的不断升高。对于热风干燥,料温从湿球温度开始升高,直到平衡时等于空气的温度。对于真空干燥,料温从近于该真空度下水的沸腾温度开始,直至接近于加热面温度或辐射平衡温度。且从降率干燥阶段开始以后,料层内部就出现很大的梯度。辐射供热时,表面温度最高,接触供热时,传热面附近温度最高。

虽然干燥过程一般可分上述两阶段,但两阶段也不是常有明显的界限。所划分的两个阶段是指典型的物料而言。干燥过程中食品内部水分扩散(决定于它的导湿性)大于食品表面水分的蒸发或外部水分扩散,则恒率干燥阶段可以延长。若内部水分扩散速度低于表面水分扩散,就不存在恒率干燥阶段。

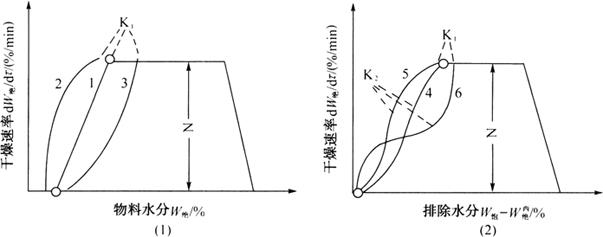

干燥速率曲线的特征因水分和物料结合形式、水分扩散历程、物料结构和物形大小而异。单位面积较大的毛细管多孔性物料的干燥速率曲线见图2-5-4中曲线3和4。胶体物料干燥速率曲线见图2-5-4中曲线2。复杂的毛细管多孔性胶体物料的干燥速率曲线则为曲线4、5和6。在这些曲线中还出现了第二临界点( )。此点即相当于水分在物料内部传递机理的转折点。就大多数物料而言,此点即为排除吸附水分的开始,而在此之前,主要为微毛细管水分的排除。

)。此点即相当于水分在物料内部传递机理的转折点。就大多数物料而言,此点即为排除吸附水分的开始,而在此之前,主要为微毛细管水分的排除。

图2-5-4 各种物料的干燥速率曲线

(1)dW绝/dτ=f1(W绝) (2)

降率干燥阶段内,食品温度上升,而且干燥达到平衡水分时,干燥速率为零,食品温度则上升到和热空气温度(干球温度)相等。

在食品工业中物料降率干燥最为多见,例如畜禽肉、鱼肉、新鲜水果、蔬菜等加工制品以及果胶、明胶、酪蛋白等胶体物质均以降率干燥为主。因降率干燥阶段的干燥是水分内部扩散控制,所以强化干燥操作亦必着眼于改善内部扩散的影响因素。

(6)干燥时间 因干燥的两阶段机理不同,所以干燥时间应分别予以计算。

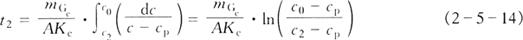

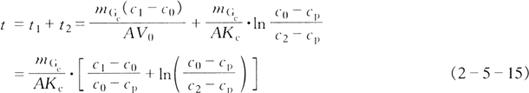

①恒率干燥阶段的干燥时间:由于这一阶段的干燥速度为一常数且等于临界点时的干燥速度V0,故物料从初湿度c1干燥至临界湿度c0所需的时间t1为:

式中 V0——恒率干燥阶段的干燥速度

②降率干燥阶段的干燥时间:由于此阶段干燥速率曲线形状不一,通常可用简化方法计算。即将曲线由联结临界点和干燥极限点(即湿度为平衡湿度,干燥速度为零的点)的直线来代替。设物料湿度等于c时的干燥速度为V,临界湿度c0时为V0,则有如下关系:

式中 cp——干燥极限速度

故从临界点开始到物料湿度为c2止的干燥时间t2为:

③物料干燥的总时间:若干燥开始时湿度c1大于临界湿度c0,干燥全过程经历两个阶段,则干燥总时间为上述两阶段干燥时间总和,即:

若干燥开始时,物料湿度c1小于临界湿度c0,干燥全过程处于降率干燥阶段,则干燥总时间为:

3.食品干燥过程中的湿热传递

食品干燥过程中物料湿热传递的具体表现就是物料的给湿和导湿两个过程。

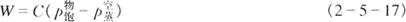

(1)物料给湿过程 食品干燥过程中,当物料水分大于吸湿水分时,物料表面受热后首先由液态转化为气态,即水分蒸发,经它表面分界层(即饱和蒸汽压向空气的蒸汽分压过渡层)向周围介质(空气)扩散,而原料表面又被它内部向外扩散的水分所湿润,此时水分从物料表面向外的扩散过程称为给湿过程或外扩散。它和自由液面蒸发水分相类似,实质上它实为恒率干燥阶段的干燥过程。此阶段内,物料表面始终保持湿润水分进行蒸发,故它的表面水分蒸发强度也可以按照温度计理论进行估算:

式中 W——食品表面水分蒸发强度,kg/m2·h

——和潮湿物料表面湿球温度相应的饱和水蒸气压,Pa

——和潮湿物料表面湿球温度相应的饱和水蒸气压,Pa

——热空气的水蒸气压,Pa

——热空气的水蒸气压,Pa

C——潮湿物料表面的给湿系数,kg/m2·h·Pa,可按C=0.0229+0.0174ν进行计算(ν为空气流速,m/s)。空气垂直流向液面时C加倍

显然给湿过程或恒率干燥阶段中的干燥速率主要决定于空气参变数(温度和相对湿度)和流速以及食品表面向外部扩散蒸汽的条件,如物料蒸发面积和形状等。

(2)物料导湿过程 由于物料表面水分的蒸发,于是物料表面和它内部各区间形成了水分落差或水分梯度。均质物料内水分通常总是从高水分处向低水分处移动,且水分移动方向和水分梯度方向相反。这就促使物料内部水分不断地向表面方向移动,以补充表面水分的蒸发。在简单情况下,水分蒸发只在物料表面进行,但在复杂情况下也会在它内部某些部分或甚至于全面进行,因而物料内部水分就有可能以液态或蒸汽状态向外扩散转移。

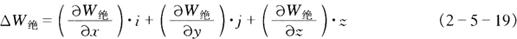

若用W绝表示等湿面(即湿含量相等的面)上的湿含量或水分含量(kg/kg干物质),则沿法线相距△n的另一等湿面上的湿含量则为W绝+△W绝,那么物体内的水分梯度gradW绝则为:

式中 W绝——物体内的湿含量,即每千克干物质内的水分质量,kg

△n——物料内等湿面间的垂直距离,m

事实上水分梯度为有向量,如用完整的数学式,则应表达如下:

式中 i,j,z——各自的向量

、

、 、

、 ——无向量导数

——无向量导数

因而,水分梯度为空间内水分含量沿着法线发生变化的速度。W绝不仅因坐标而异,而且还决定于时间,故水分梯度可用偏导数方式加以表达。

固体干燥时会出现蒸汽或液体状态的分子扩散性水分转移,以及在毛细管势(位)能和其内挤压空气作用下的毛细管水分转移。这样的水分扩散转移常称为导湿现象,也可称它为导湿性或内扩散。为此,水分传递系数可更正确地称为导湿系数。

导湿性所引起水分转移量则可按照下述公式求得:

式中 i水——物料内水分转移量,单位时间内单位面积上的水分位移量,kg/m2·h

K——导湿系数,m2/h

γ0——单位潮湿物料容积内绝对干物质质量,kg干物质/m3

W绝——物料水分,kg/kg干物质

水分转移方向和水分梯度方向相反,故式(2-5-20)为负号。

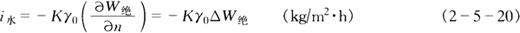

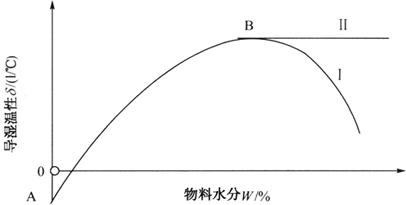

式(2-5-20)中K实为比例常数,称为导湿系数。它在干燥过程中并非稳定不变,而是随物料温度和水分而异。正如雷科夫所证实的那样,它的特性将随水分和物料结合形式而异。物料水分不同时,导湿系数变化的特点见图2-5-5。如图所示,K的变化极为复杂。当物料正处于恒率干燥阶段中,排除的水分基本上为渗透吸收水分,以液体状态转移,导湿系数因而始终稳定不变(DE线段)。待进一步排除毛细管水分时,水分以蒸汽状态或以液体状态扩散转移,导湿吸收也就下降(CD线段),再进一步排除的水分则为吸附水分,基本上以蒸汽状态扩散转移,先为多分子层水分,后为单分子层水分。而后者和物料结合又极牢固,故吸湿系数先上升而后下降。这些情况表明物料导湿系数将随物料结合水分的状态而变化。

大多数食品为毛细管多孔性胶体物质,它含有像图2-5-5中所涉及的各种结合水分。如食品为胶体物质,它只含有吸附水分、渗透水分和结构水分。因而食品种类不同,干制过程中导湿系数的变化也就不一样,必须加以重视,才有利于保证干制品质量。

图2-5-5 物料水分和导湿系数间的关系

Ⅰ-吸附水分 Ⅱ-毛细管水分 Ⅲ-渗透水分

在对流干燥中物料表面受热高于它的中心,因而在物料内部就会建立起一定的温度差。雷科夫首先证明温度梯度将促使水分(不论液态或气态)从高温处向低温处转移。这种现象称为导湿温性。导湿温性是在许多因素影响下产生的复杂现象。这就是说高温将促使液体黏度和它的表面张力下降,但将促使蒸汽压上升。此外,物料的导湿温性还将受到其内挤压空气扩张的影响。在温度差的影响下,毛细管内挤压空气扩张的结果就会使毛细管水分顺着热流方向转移。导湿温性引起水分转移的流量将和温度梯度成正比。它的流量(i温)可用下式计算求得:

式中 K——物料导湿系数,m/h

ρ0——单位湿物料容积中绝对干物质质量,kg/m3

——温度梯度,℃/m

——温度梯度,℃/m

δ——湿物料的导湿温系数,1/℃或kg/kg干物质·℃

导湿温系数是温度梯度为1℃/m时物料内部能建立的水分梯度,即 。它像导湿性一样,因物料水分(即物料和水分结合状态)而异(图2-5-6)。导湿温系数最初随物料水分增加而有所上升,但到最高值后或沿曲线Ⅰ下降,或沿曲线Ⅱ停留不变。这是因为低水分时物料水分以气态扩散(主要为吸附水分),而在高水分时则以液态转移。最高的δ实为吸附水分和自由水分(毛细管水分和渗透水分)的分界点。渗透水分在渗透压下和毛细管水分在毛细管势(位)能作用下总是以液体状态流动,因而导湿温性就不再因物料水分而发生变化(图2-5-6中曲线部分Ⅱ),但也会因受物料内挤压空气的影响,以致导湿温性有了变化(图2-5-6中曲线部分Ⅰ)。空气对液体流动有推动作用,物料水分较低时受推动的影响较强,而物料水分较高时则因空气含量减少,受推动的影响也随之而减弱,故前者的导湿温性就较高,而后者就较低。

。它像导湿性一样,因物料水分(即物料和水分结合状态)而异(图2-5-6)。导湿温系数最初随物料水分增加而有所上升,但到最高值后或沿曲线Ⅰ下降,或沿曲线Ⅱ停留不变。这是因为低水分时物料水分以气态扩散(主要为吸附水分),而在高水分时则以液态转移。最高的δ实为吸附水分和自由水分(毛细管水分和渗透水分)的分界点。渗透水分在渗透压下和毛细管水分在毛细管势(位)能作用下总是以液体状态流动,因而导湿温性就不再因物料水分而发生变化(图2-5-6中曲线部分Ⅱ),但也会因受物料内挤压空气的影响,以致导湿温性有了变化(图2-5-6中曲线部分Ⅰ)。空气对液体流动有推动作用,物料水分较低时受推动的影响较强,而物料水分较高时则因空气含量减少,受推动的影响也随之而减弱,故前者的导湿温性就较高,而后者就较低。

图2-5-6 导湿温性和物料水分的关系

就图2-5-6中曲线AB部分来说,物料水分愈少,多孔性物料的孔隙内空气量随之而增加,蒸汽扩散愈受阻,故导湿温性也随之而下降。物料水分进一步下降时,多层分子吸附水分以蒸汽状态逆着热流方向扩散,分子较水蒸气大的气体如空气总是顺着热流方向扩散,于是导湿温性会出现负值。这样,δ=f(W绝)的曲线图不仅能反映出物料和水分结合状态的变化,而且也反映了它扩散的机理。

干燥过程中,湿物料内部同时会有水分梯度(导湿性)和温度梯度(导湿温性)存在。若两者方向一致,则在两者共同的推动下水分总流量将为两者之和,即

但是对流干燥时,温度由物料表面向中心传递,而水分流向正好相反,即温度梯度和水分梯度的方向恰好相反,两者的符号也正好相反。

若导湿性比导湿温性强,水分将按照物料水分减少的方向转移,而导湿温性成为阻碍因素,水分扩散则受阻。若导湿温性比导湿性强,水分则随热流方向转移,并向物料水分增加方向发展,而导湿性则成为阻碍因素。这种情况常在红外线干燥的初期阶段中出现。在大多数干燥情况下,导湿温性常成为内部水分扩散的阻力因素。故水分流量就应按下式计算:

显然,物料内部水分扩散对它的干燥速率有很大的影响。

总之,对流干燥时,主要在降率阶段,常会出现导湿温性大于导湿性,于是物料表面水分就会向它的深层转移,可是物料表面仍然进行着水分蒸发,以致它的表面迅速干燥而温度也迅速上升,这样水分蒸发就会转移至物料内部深处蒸发。只有物料内层因水分蒸发而建立起足够的压力,才会改变水分转移的方向,扩散到物料表面进行蒸发,这就不利于物料干燥,延长了干燥时间。

若物料内部并无温度梯度存在,水分将在导湿性影响下向物料表面转移,在它的表面上进行蒸发。此时水分蒸发决定于空气参变数,以及物料内部和它表面间水分扩散率的关系。干燥过程中如能维持相同的物料内部和外部的水分扩散率,就能延长恒率干燥阶段并缩短干燥时间。

这些情况进一步表明降率阶段内的干燥速率主要受食品内部水分扩散和蒸发的因素如食品温度和温度差、食品结合水分以及它的结构、形状和大小等的影响。因此,空气流速及其对湿度的影响逐渐消失而空气温度的影响则增强。