0Cr18Ni9(AISI304)和00Cr19Ni10(AISI304L)

出处:按学科分类—工业技术 中国科学技术出版社《不锈钢实用手册》第444页(10810字)

(1)钢号简介

0Cr18Ni9钢是奥氏体不锈钢,是在最初发明的18-8型奥氏体不锈钢的基础上发展演变的钢种,该钢是不锈钢的主体钢种,其产量约占不锈钢总产量的30%以上。由于此钢具有奥氏体结构,它不可能通过热处理手段予以强化,只能采用冷变形方式达到提高强度的目的。钢的奥氏体结构赋予了它的良好冷、热加工性能、无磁性和好的低温性能。0Cr18Ni9钢薄截面尺寸的焊接件具有足够的耐晶间腐蚀能力,在氧化性酸(HNO3)中具有优良的耐蚀性,在碱溶液和大部分有机酸和无机酸中以及大气、水、蒸汽中耐蚀性亦佳。

0Cr18Ni9钢的良好性能,使其成为应用量最大、使用范围最广的不锈钢牌号,此钢适于制造深冲成型的部件以及输送腐蚀介质管道、容器,结构件等,0Cr18Ni9亦可用于制造无磁、低温设备和部件。

00Cr19Ni10是在0Cr18Ni9基础上,通过降低碳和稍许提高含镍量的超低碳型奥氏体不锈钢。此钢是为了解决因Cr23C6析出致使0Cr18Ni9钢在一些条件下存在严重的晶间腐蚀倾向而发展的。在开发初期,因冶金生产降碳较难,一度曾防碍了它的广泛应用,在20世纪70年代新的二次精炼方法AOD和VOD工艺成功用于生产后,此钢才真正得到广泛应用。与0Cr18Ni9比较,此钢强度稍低,但其敏化态耐晶间腐蚀能力显着优于0Cr18Ni9。除强度外,此钢的其他性能同于0Cr18Ni9Ti。它主要用于需焊接且焊后又不能进行固溶处理的耐蚀设备和部件。

上述两个钢种,在易产生应力腐蚀环境和产生点蚀和缝隙腐蚀的条件下,在选用时应慎重。

(2)化学成分

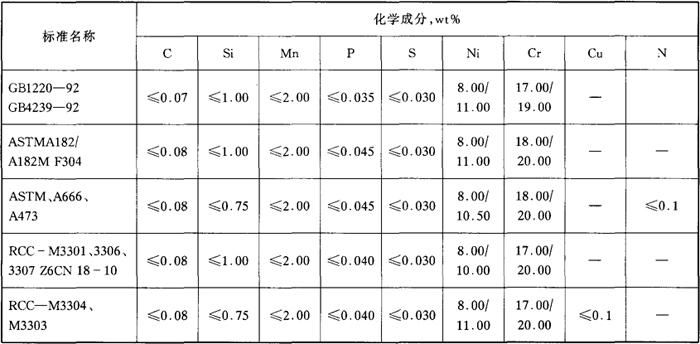

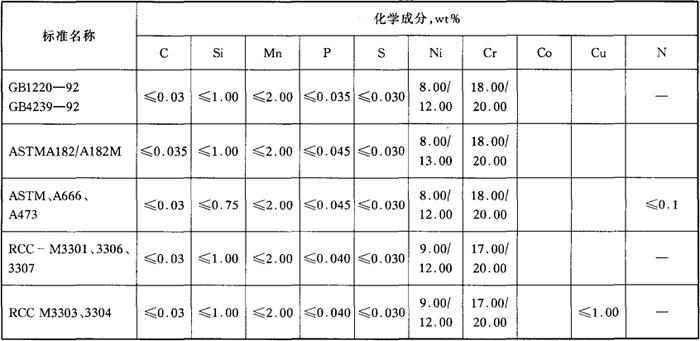

0Cr18Ni9和00Cr19Ni10的化学成分见表1-38和表1-39。

表1-38 0Cr18Ni9钢的化学成分①

注:①此钢用于堆芯强辐照条件,钢中的钴含量≤0.20%,力争≤0.1%。

表1-39 00Cr19Ni10钢的化学成分

(3)室温力学性能

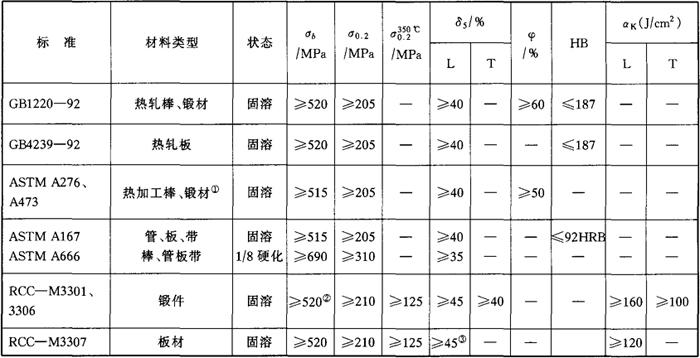

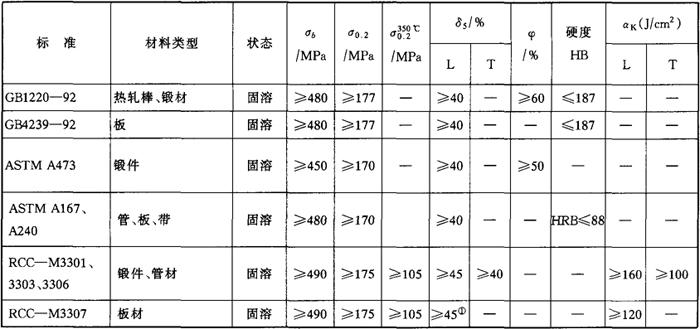

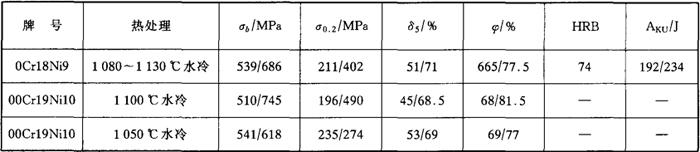

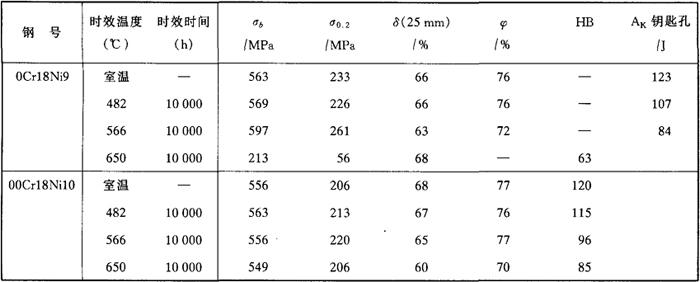

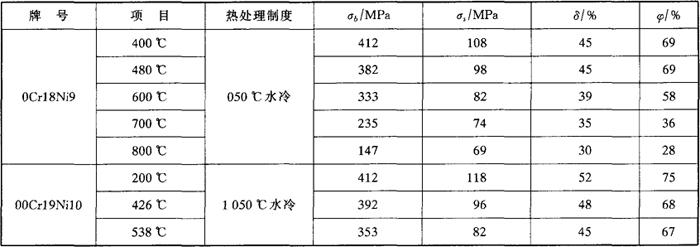

0Cr18Ni9和00Cr19Ni10钢的室温瞬时力学性能标准指标见表1-40和表1-41,实测数据见表1-42。高温时效对退火态0Cr18Ni9和00Cr19Ni10钢室温拉伸性能影响数据见表1-43。

表1-40 不同标准规定0Cr18Ni9的室温和350℃室温力学性能

注:①截面尺寸≥127mm;②尺寸厚度>150mm,其值≥485MPa;③厚度≤3mm板,其值为≥40%。

表1-41 不同标准规定00Cr19Ni10钢的室温和350℃的力学性能指标

注:①厚度≤3mm,δ≥40%。

表1-42 0Cr18Ni9和00Cr19Ni10的室温力学性能

表1-43 时效对0Cr18Ni9和00Cr19Ni10室温拉伸性能的影响

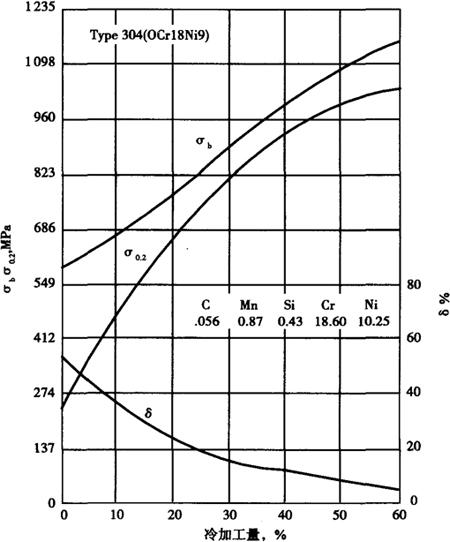

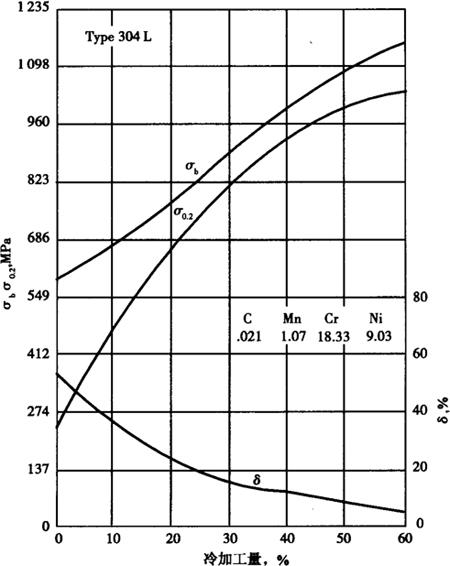

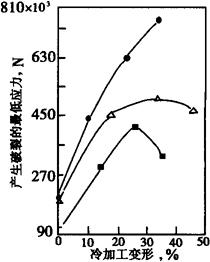

(4)冷作硬化

冷加工使0Cr18Ni9和00Cr19Ni10的强度明显提高,但其提高的幅度不如1Cr17Ni7。一些冷作硬化特性见图1-40和图1-41。

图1-40 冷加工对0Cr18Ni9室温力学性能的影响

图1-41 冷加工对00Cr19Ni10钢室温力学性能的影响

(5)低温力学性能

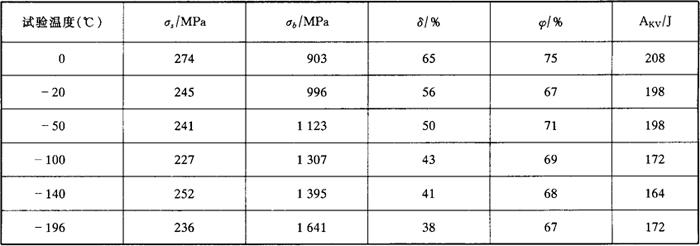

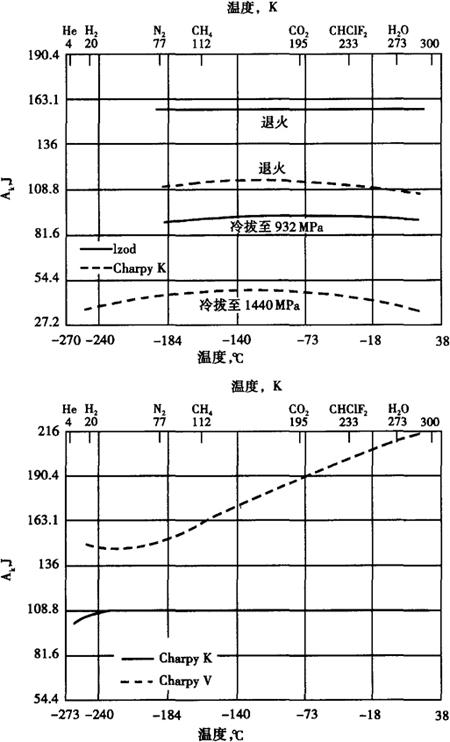

退火态0Cr18Ni9和00Cr19Ni10钢的低温力学性能见表1-44图1-42至图1-43。

表1-44 0Cr18Ni9钢低温力学性能

图1-42 0Cr18Ni9和00Cr19Ni10的低温拉伸性能

图1-43 0Cr18Ni9和00Cr19Ni10的低温冲击性能

(6)高温力学性能

a.高温瞬时力学性能 0Cr18Ni9和00Cr19Ni10的高温瞬时力学性能见表1-45。

表1-45 0Cr18Ni9、00Cr19Ni10高温瞬时力学性能

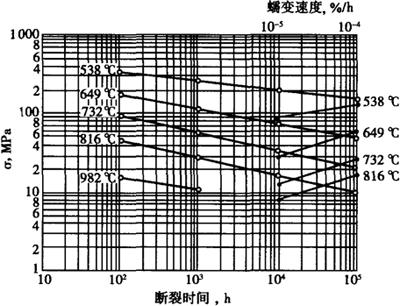

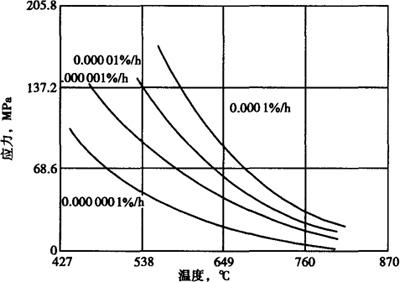

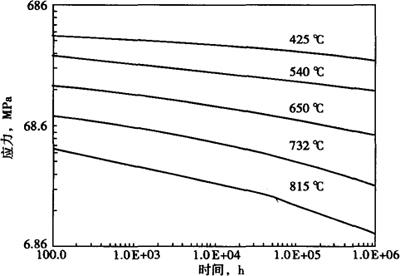

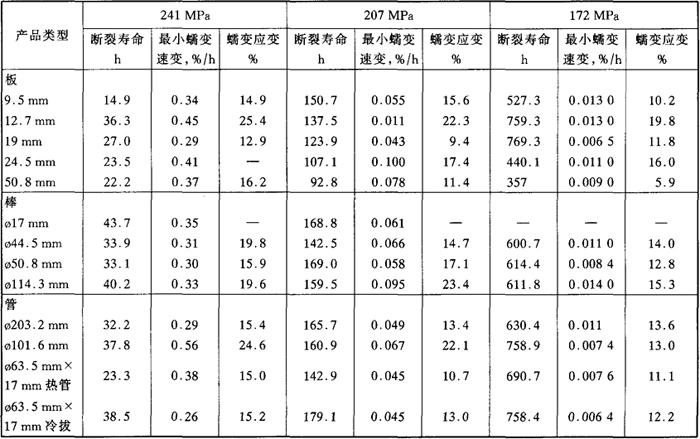

b.高温长时力学性能 0Cr18Ni9和00Cr19Ni10钢持久和蠕变性能见图1-44至图1-46和表1-46。

图1-44 0Cr18Ni9钢持久和蠕变强度

图1-45 00Cr19Ni10钢蠕变强度

图1-46 00Cr19Ni10棒材(1065℃×30minWQ)的持久强度

表1-46 0Cr18Ni9和在595℃的持久和蠕变性能

注:试样经1093℃×30′固溶,每个数据为三个试样的平均值。

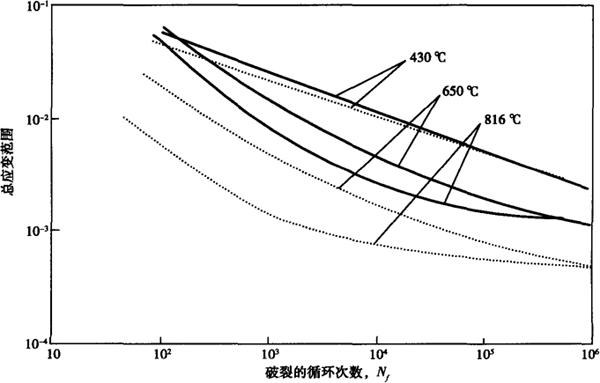

(7)疲劳性能和断裂韧性

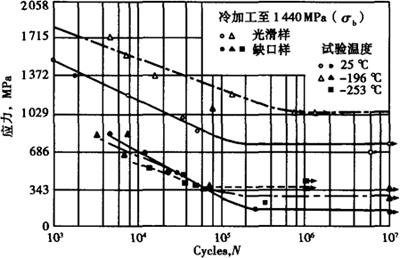

0Cr18Ni9的疲劳强度见图1-47和图1-48。

图1-47 0Cr18Ni9的低周疲劳——10次/min;……10-3次/min

图1-48 冷加工的0Cr18Ni9往复梁式疲劳强度

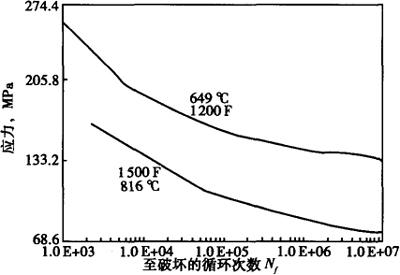

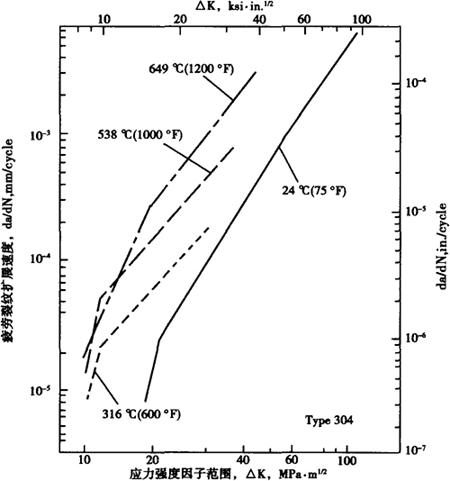

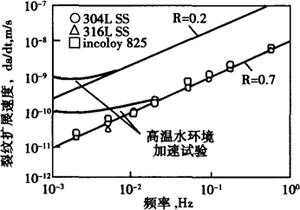

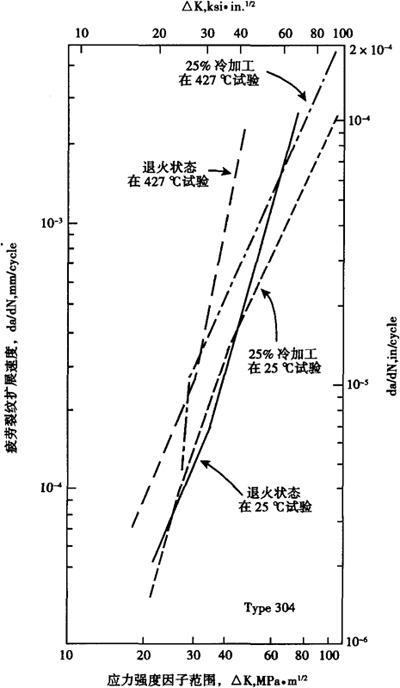

00Cr19Ni10钢的轴向疲劳性能见图1-49。两个钢种的疲劳裂纹扩展速率见图1-50至图1-52。

图1-49 19mm00Cr19Ni10圆棒的轴向疲劳

图1-50 0Cr18Ni9钢(退火态)在空气中0.066Hz,载荷比0~0.05的疲劳裂纹扩展速率

图1-51 00Cr19Ni10(304L)在93℃模拟井水中频率和裂纹扩展速率之间的关系

图1-52 冷加工对0Cr18Ni9疲劳裂纹扩展速率的影响

(空气中,0.17Hz,载荷比0.05)

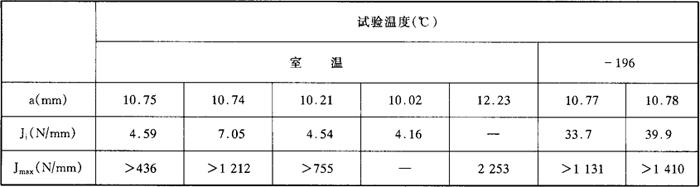

1080~1130℃水冷固溶处理的0Cr18Ni9钢的断裂力学性能数据列于表1-47。试样尺寸为20mm×24mm×96mm。

表1-47 0Cr18Ni9钢Ji值(三点弯曲试样)

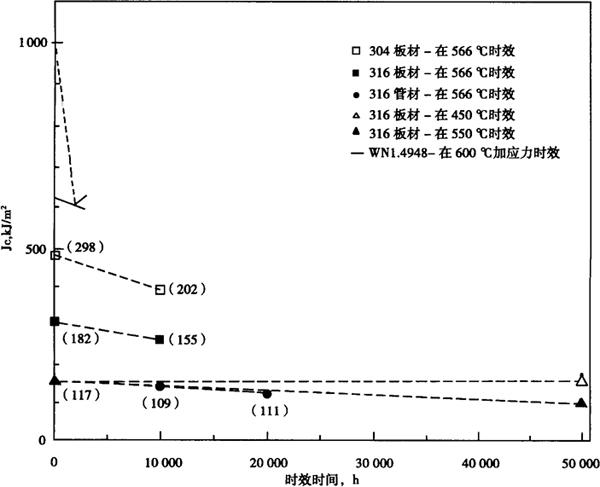

时效对0Cr18Ni9钢板断裂韧性的影响见图1-53。

图1-53 时效对0Cr18Ni9板、管断裂韧性的影响(括号中数字为dj/daMPa)

(8)耐蚀性

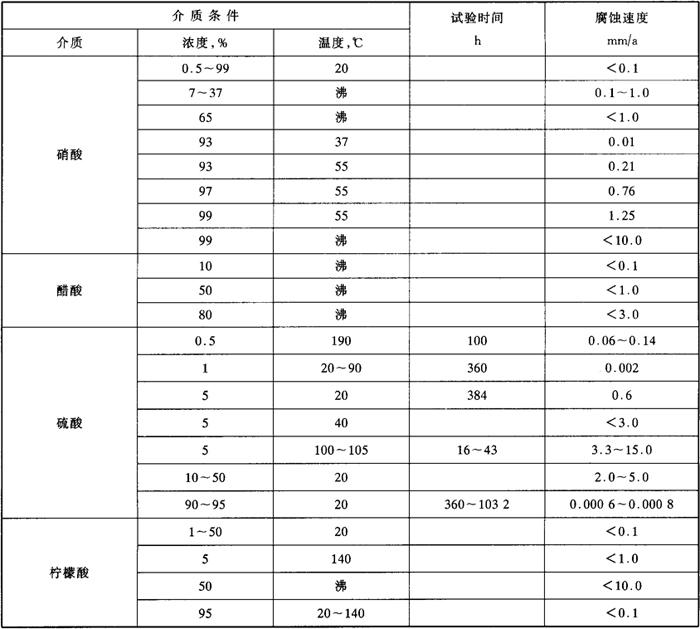

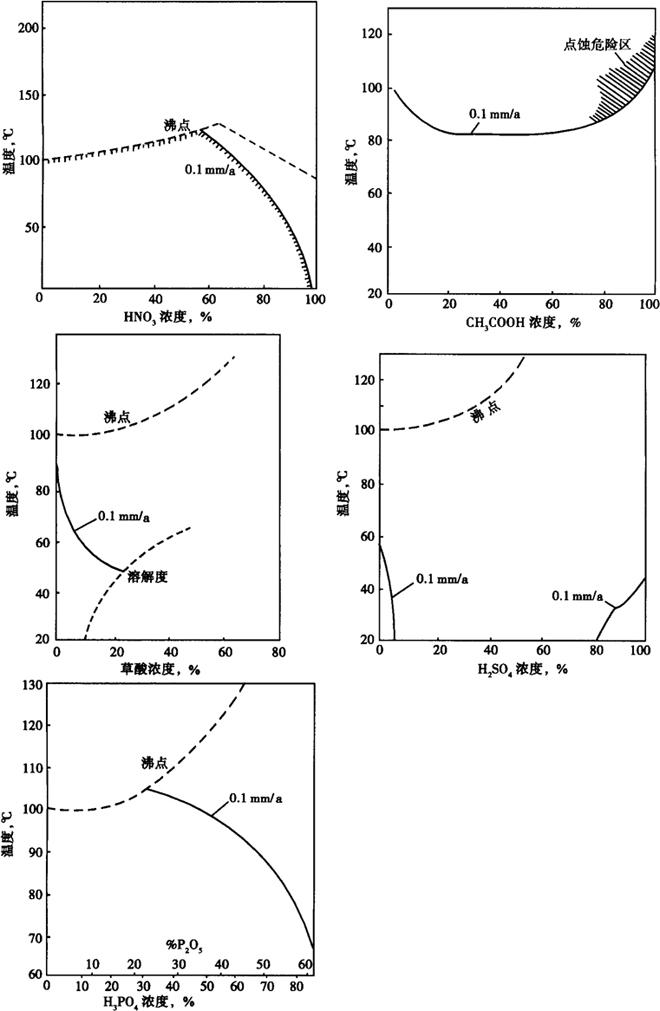

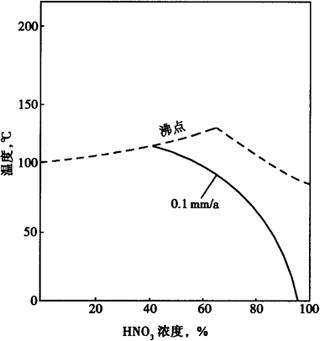

a.均匀腐蚀 0Cr18Ni9和00Cr19Ni10钢在酸盐等介质中的耐蚀性见表1-48、表1-49和图1-54及图1-55。

表1-48 0Cr18Ni9钢的耐腐蚀性能

表1-49 00Cr18Ni10钢的耐腐蚀性能

图1-54 0Cr18Ni9在纯酸中的等腐蚀图

图1-55 00Cr19Ni10在硝酸中的等腐蚀曲线

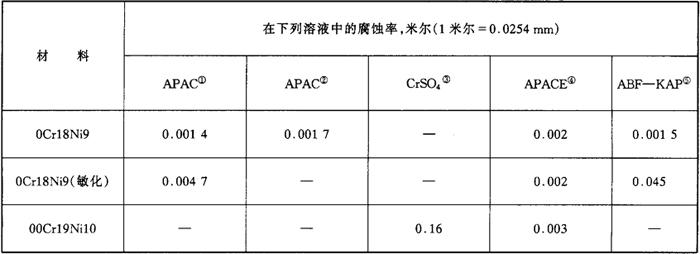

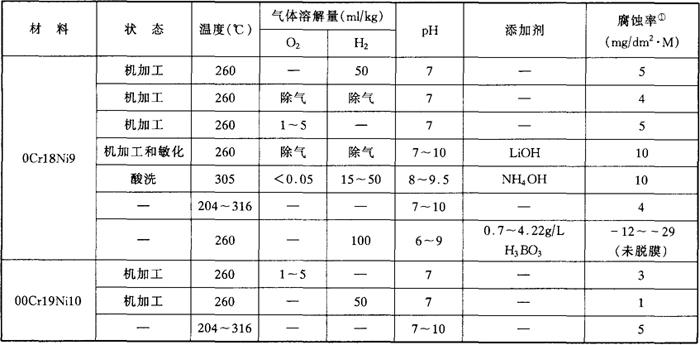

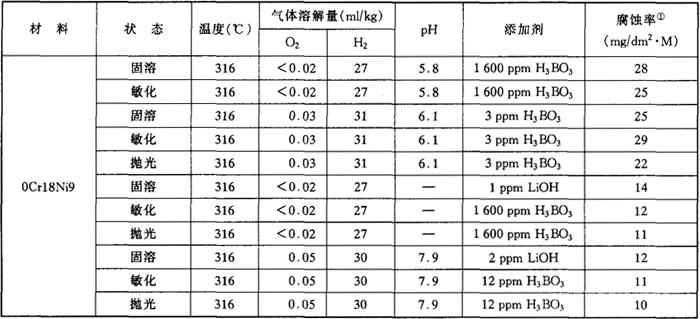

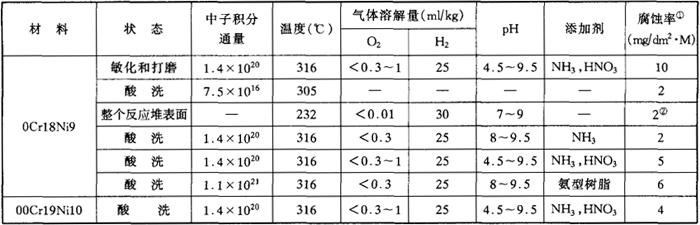

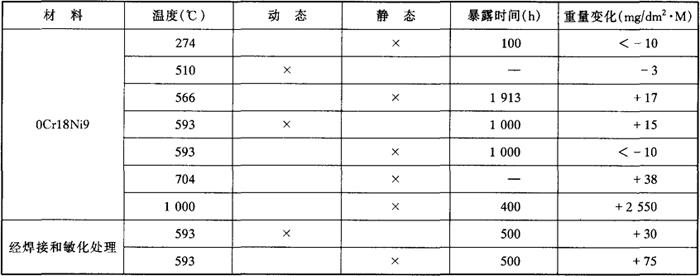

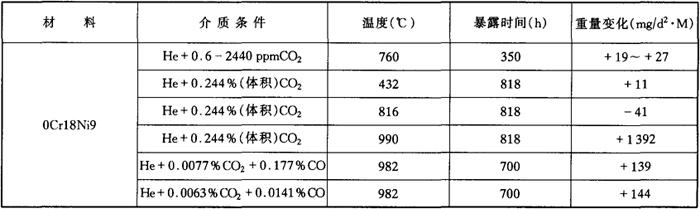

在反应堆环境中的均匀腐蚀情况列于表1-50至表1-56和图1-56、图1-57。

表1-50 0Cr18Ni9和00Cr19Ni10在反应堆去污溶液中的腐蚀

注:①在103℃的10NaOH+3KMnO4(重量%)中2h时,再加上98℃的10%(重量)柠檬酸三铵中2h。

②在105℃的18NaOH+3KMnO4(重量%)中30min,再加上100℃的10%(重量)柠檬酸三铵中15min。

③在85℃的0.32MCrSO4+0.65MH2SO4中循环4.4h。

④在105℃的18NaOH+3KMnO4中2h,再加上在85℃的12盎司/加仑柠檬酸铵+0.7盎司/加仑1-苯-2-硫脲中循环2h。

⑤在60~70℃的1%(重量)二氟化铵+邻苯二酸甲中3~5h。

表1-51 0Cr18Ni9和00Cr19Ni10在压水堆冷却剂中的腐蚀

注:①脱膜样品。

表1-52 0Cr18Ni9钢在反应堆环境中金属向水中的转移速率

注:①脱膜样品。

表1-53 0Cr18Ni9和00Cr19Ni10在反应堆冷却剂中的堆内腐蚀率

注:①脱膜样品。②从所生成的积垢(FeO3)估计的。

表1-54 0Cr18Ni9在高温钠①中的腐蚀

注:①含氧量最大值为100ppm。②样品未脱膜。

表1-55 0Cr18Ni9钢在氦中的腐蚀

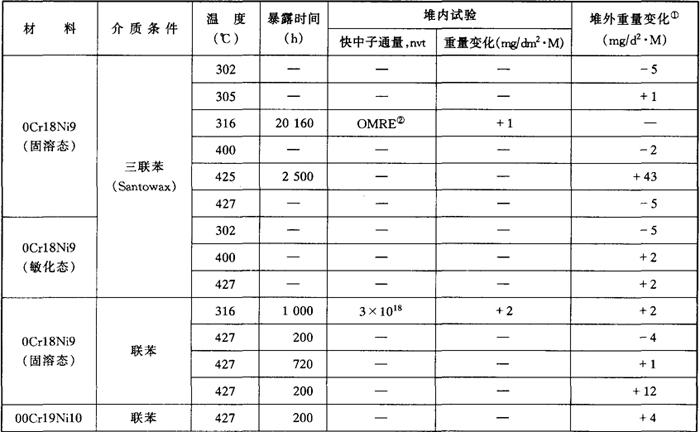

表1-56 0Cr18Ni9和00Cr19Ni10在有机物冷却剂和有机物慢化反应堆中的腐蚀

注:①试样未脱膜。②OMER为有机慢化实验堆内取样管,中子通量5×1019nvt(>1兆电子伏)。

图1-56 0Cr18Ni9型不锈钢在高压釜中的腐蚀

(左图为在300℃水中,右图为在400℃,200kg/cm2的蒸汽中)

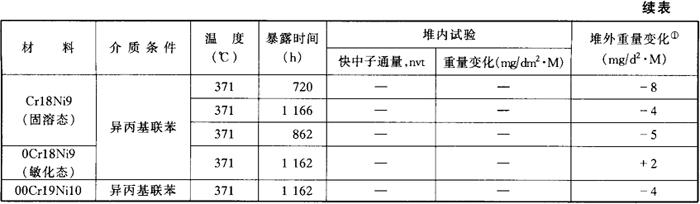

图1-57 在4~8ppm氧的高流速(6.7m/s)的钠中,材料失重和温度倒数的关系

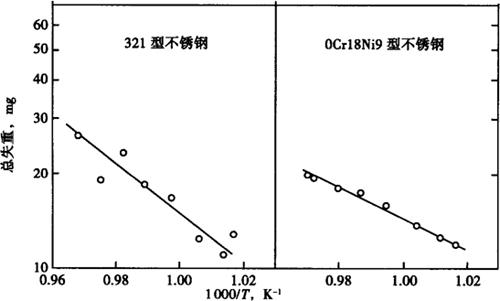

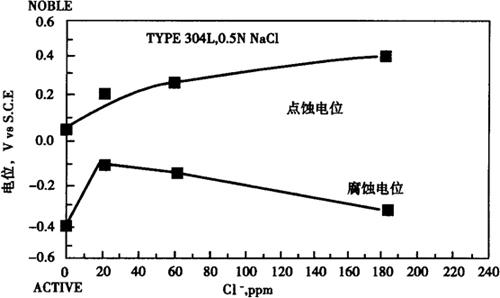

b.点腐蚀 0Cr18Ni9和00Cr19Ni10的点蚀行为见图1-58和图1-59。

图1-58 0Cr18Ni9点蚀电位、氯化物浓度、介质温度之间的关系

图1-59 氯离子对00Cr19Ni10在0.5NNaCl中点蚀电位和腐蚀电位的影响

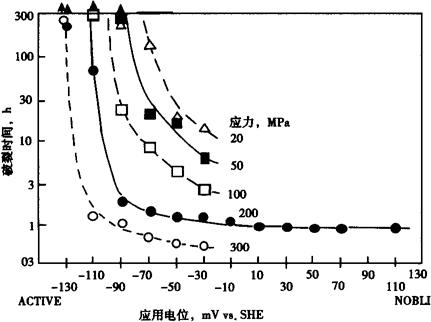

c.应力腐蚀 0Cr18Ni9和00Cr19Ni10钢在高浓氯化物中耐应力腐蚀破裂性能不佳。在热水和高温水中具有工程意义的耐应力腐蚀破裂性能,但其性能受钢的组织状态、合金成分、介质条件的变化以及应力状态所制约,在水环境中的应力腐蚀行为见图1-60至图1-75。

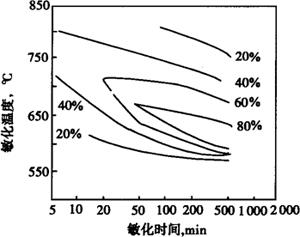

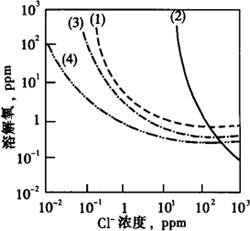

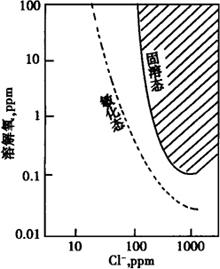

图1-60 0Cr18Ni9钢在含36ppmO2的高温水中沿晶应力腐蚀破裂的TTS曲线

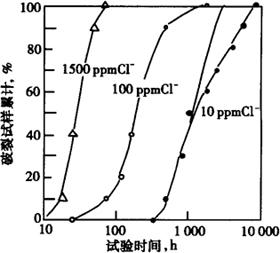

图1-61 水中Cl-浓度对0Cr18Ni9不锈钢应力腐蚀破裂的影响(100℃水溶液)

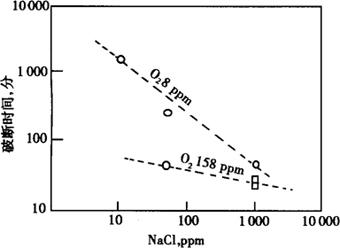

图1-62 水中氧含量和氯化物浓度对0Cr18Ni9钢应力腐蚀破裂时间的影响

(温度260℃,应力14.8kg/mm2)

图1-63 在高温水中,0Cr18Ni9钢产生应力腐蚀破裂所需的Cl-浓度和溶解氧量界限

(1)260℃,经磷酸盐处理过的水,试验360h;

(2)300℃纯水,试验100h;(3)260℃纯水,试验100h;(4)350℃纯水,试验900h

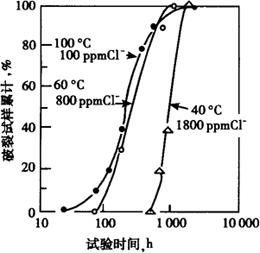

图1-64 水温对0Cr18Ni9不锈钢应力腐蚀破裂的影响

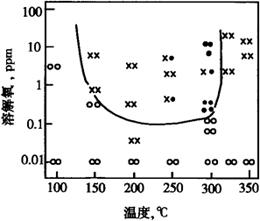

图1-65 在含Cl-500ppm的水中,温度和氧浓度对固溶处理的0Cr18Ni9钢应力腐蚀破裂的影响(应力20kg/mm2)

●破裂;×点蚀;〇正常

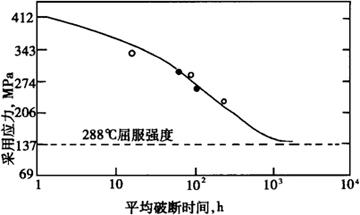

图1-66 在氧为100ppm的289℃纯水中,应力对敏化处理的0Cr18Ni9(AISI304)钢应力腐蚀破裂产生时间的影响

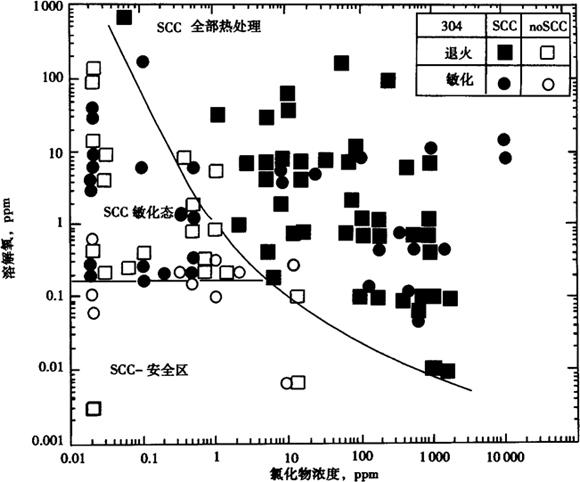

图1-67 0Cr18Ni9在260~300℃水中产生SCC的溶解氧和氯化物的浓度范围(应力超过屈服强度试验时间大于1000h或应变速度大于10-5/s)

图1-68 在300℃水中,Cl-和氧浓度以及敏化处理对0Cr18Ni9钢应力腐蚀破裂敏感性的影响(曲线右侧为应力腐蚀破裂区)

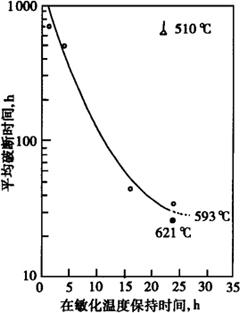

图1-69 在288℃含氧高纯水中,敏化处理对0Cr18Ni9钢晶间应力腐蚀破裂的影响(应力:340MPa)

图1-70 溶液温度与Cl-浓度对0Cr18Ni9不锈钢应力腐蚀破裂敏感性的影响

图1-71 应力对敏化处理的0Cr18Ni9和00Cr19Ni10钢应力腐蚀破裂时间的影响

(含氧100ppm的288℃水)

〇0Cr18Ni10(304);●00Cr18Ni10(304L)

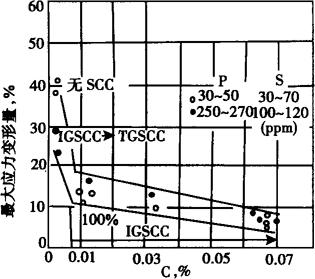

图1-72 C和不纯物对Cr18Ni9钢在高温水中沿晶应力腐蚀破裂的影响

(300℃高温水(含O236ppm),敏化处理:1100℃×30min水淬+600℃×24h,应变速率4.17×10-6/s)

图1-73 应力强度因子对00Cr19Ni10在MgCl2和NaCl中SCC裂纹增长速度的影响

图1-74 0Cr18Ni9在144℃H2%MgCl中应用应力、电位和破裂时间的关系曲线

图1-75 冷加工变形对工业生产的几种Cr-Ni不锈钢应力腐蚀破裂的影响

(在0.5NNaCl+0.1NNaNO3沸腾水溶液中,应力为屈服强度的60%~110%)

●Cr25Ni20(310);△0Cr18Ni9(304);■0Cr18Ni10Ti(321)

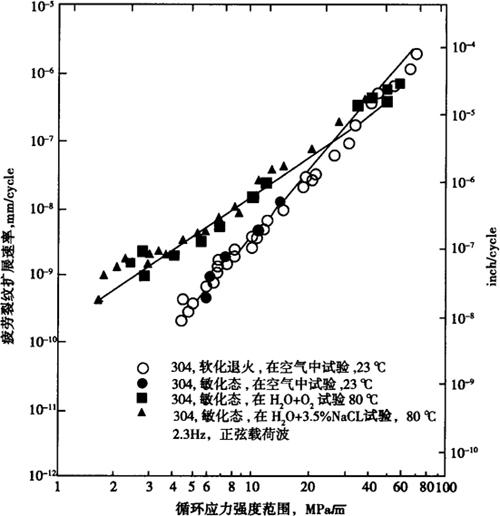

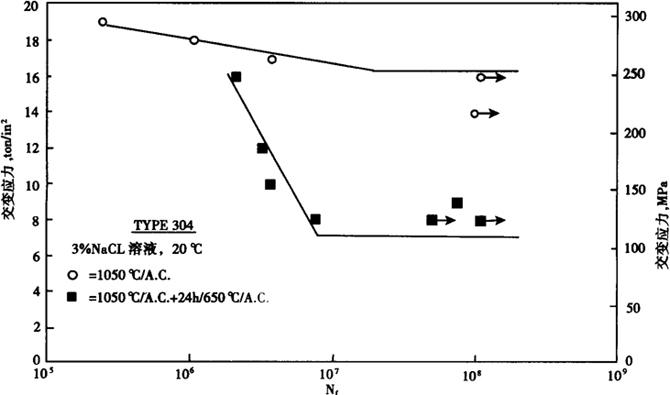

d.腐蚀疲劳 0Cr18Ni9和00Cr19Ni10的腐蚀疲劳行为见图1-76和图1-77。

图1-76 介质条件和周期应力强度范围对0Cr18Ni9疲劳裂纹扩展速率的影响

图1-77 敏化对Cr18Ni9腐蚀疲劳行为的影响

(6)抗辐照性能

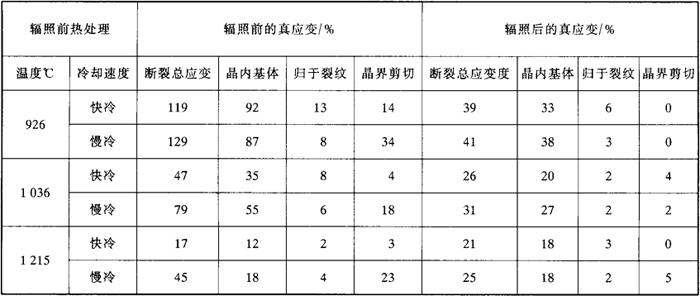

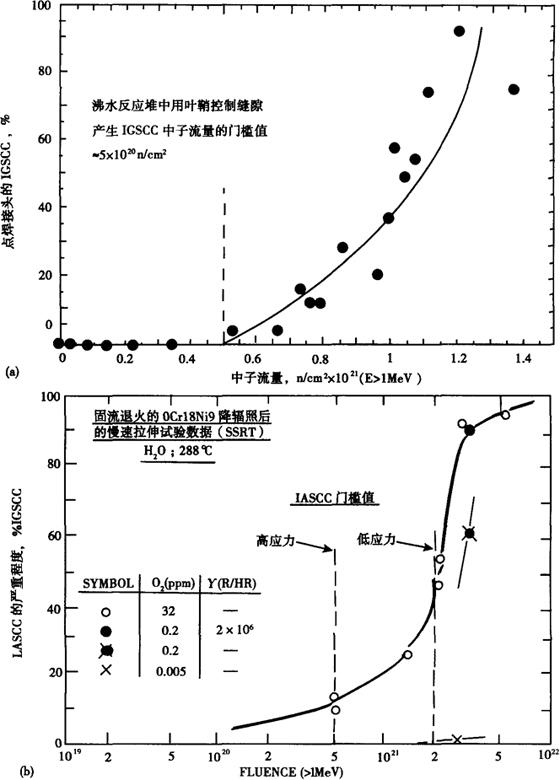

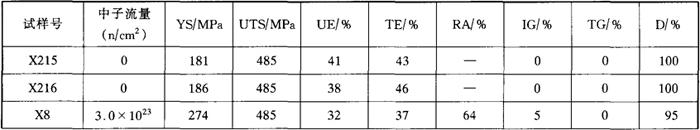

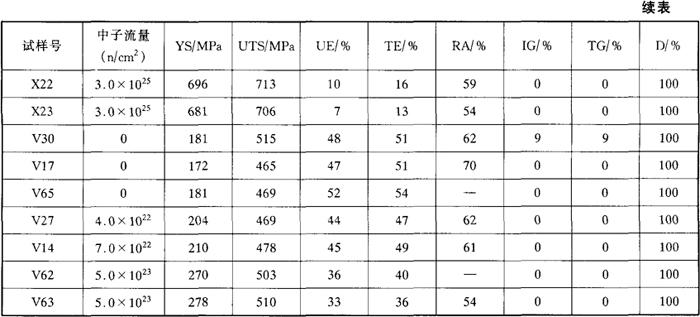

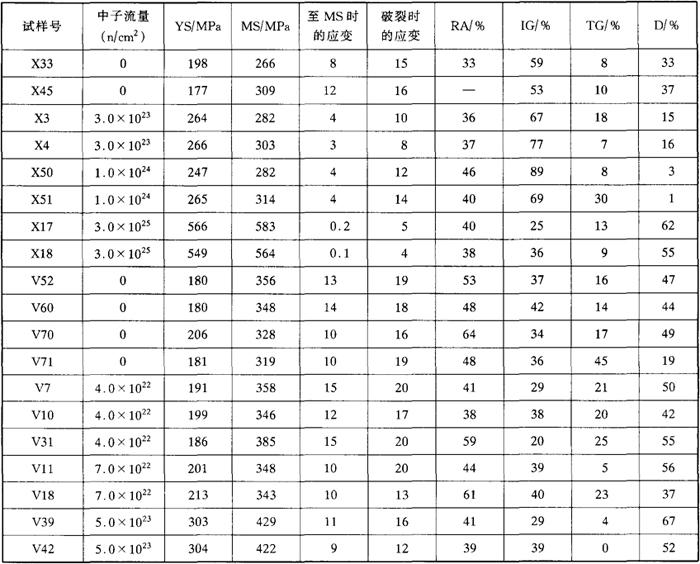

0Cr18Ni9钢的辐照稳定性与钢的热处理条件及幅照剂量有关,相关数据见表1-57、表1-58和图1-78至图1-82。辐照达到一定剂量后,加速了IGSCC。

表1-57 热处理及辐照对0Cr18Ni9韧性的影响

注:试验条件为形变温度842℃,形变速度20%/min。

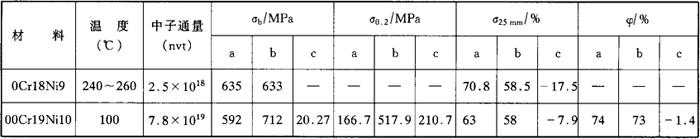

表1-58 辐照对固溶态0Cr18Ni9和00Cr19Ni10拉伸性能的影响

a:辐照前;b.辐照后;c:变化率,%。

图1-78 304不锈钢由于快中子辐照造成的空隙率(辐照温度370~380℃及460~470℃)

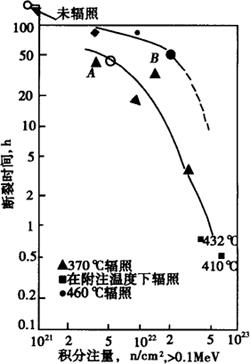

图1-79 304不锈钢辐照后的蠕变断裂寿命(600℃,189.7MPa,在同一温度、应力下未辐照材料的寿命为185h)

图1-80 在注量为5×1022n·cm-2时辐照温度对304不锈钢肿胀的影响

〇透射电镜;◇渗入密度

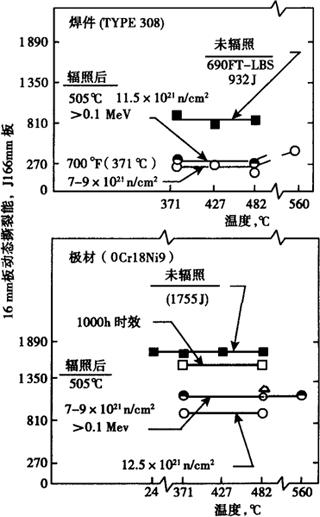

图1-81 辐照对0Cr18Ni9板及焊接件动态撕裂能的影响

图1-82 Ti对0Cr18Ni8奥氏体不锈钢辐照后韧性的影响

(辐照:热中子流量为1×1020n/cm2,快中子流量为1.5×1019n/cm2。应变速度20%/min)

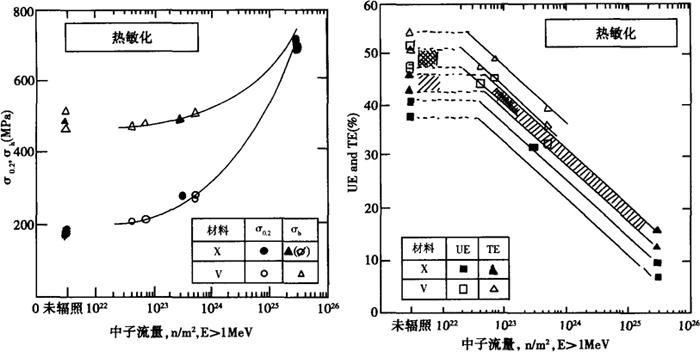

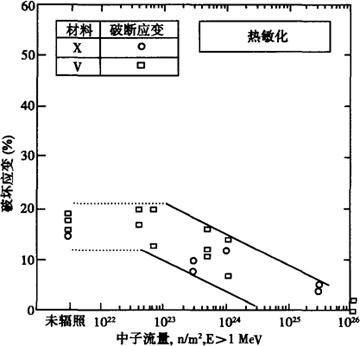

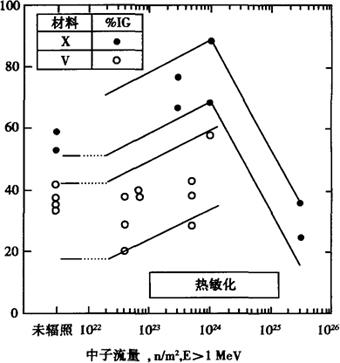

近年对敏化态0Cr18Ni9(304)钢在中子辐照条件下的研究表明,辐照后的性能变化与辐照剂量和试验环境条件相关。随着辐照剂量的增加,钢的强度上升,塑韧性下降,产生明显变化的中子通量为1023n/cm,大于此剂量、性能变化幅度显着加大,在1025n/cm2,其断裂强度与屈服强度处于同一水平。一些典型数据见图1-83至图1-86和表1-59、表1-60。

图1-83 0Cr18Ni9钢辐照与IGSCC的关系

(a)在高电导的BWR水中用叶鞘控制缝隙;(b)辐照后的0Cr18Ni9在288℃水中的SSRT,3.7×10-7/s;IASCC:与辐照相关的SCC

图1-84 辐照对热敏化0Cr18Ni9(304)钢强度和延伸率的影响(在Ar中)UE:均匀延伸率,TE:总延伸率

图1-85 热敏化0Cr18Ni9(304)至破坏时的应变与中子通量的关系(0.2ppmO2,290℃水中)

图1-86 热敏化0Cr18Ni9的IG%与辐照中子通量的关系(0.2ppmO2,290℃水中)

表1-59 热敏化0Cr18Ni9(304)在SSR试验结果(在Ar中)

注:YS:屈服强度,UTS:断裂强度,UF:均匀延伸率,TE:总延伸率;RA:断面收缩率,TG:沿晶断裂,TG:穿晶断裂,D:韧性断裂。

表1-60 热敏化0Cr18Ni9(304)在SSRT/SCC试验结果(290℃,0.2ppmO2水中)

注:MS为最大应力。

一些试验参数如下:

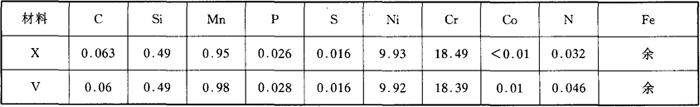

a:试验材料的化学成分,wt:

b.热处理制度:1100℃×60minWQ+750℃×100min敏化+500×1440分(24h)时效后空冷。

c.SSR和SSR/SCC试验,平均应变速度为4.2×10-7/s。

(7)工艺性能

0Cr18Ni9和00Cr19Ni10奥氏体不锈钢均具有良好的冷、热加工性能,可采用通用的各种热、冷加工工艺生产锻材、棒材、线材、板材、带材丝材等冶金产品,热加工温度范围为900~1180℃。冷加工较易,无特殊困难,由于两种钢易于冷加硬化,当冷变形量过大时,须进行中间退火处理,以利于进一步加工。

a.热处理工艺 0Cr18Ni9的固溶处理温度为1080~1100℃,00Cr19Ni10则为1050~1100℃。冷却方式为水冷或空冷。冷加工中间退火温度多在850~970℃,保温一定时间后水冷。经固溶处理后钢的组织为奥氏体组织,有时也存在少量铁素体。

b.焊接 0Cr18Ni9和00Cr19Ni10可采用通用的方法进行焊接。手工电弧焊时,含碳0.04%~0.06%的薄截面尺寸的0Cr18Ni9可采用奥002焊条,焊后可不产生晶间腐蚀倾向,对于厚截面尺寸欲保持焊后的耐晶间腐蚀性能,需进行焊后热处理,若不能进行热处理,应改用00Cr19Ni10或稳定化型的奥氏体不锈钢。00Cr19Ni10的焊条为奥002焊条。

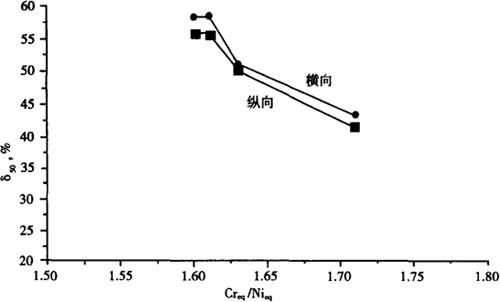

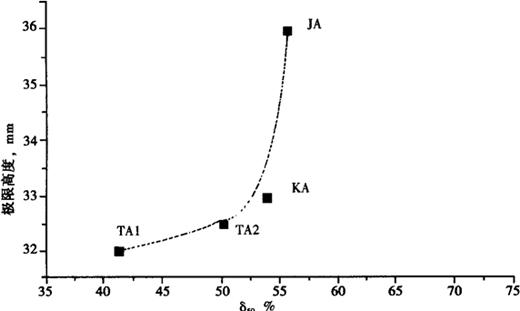

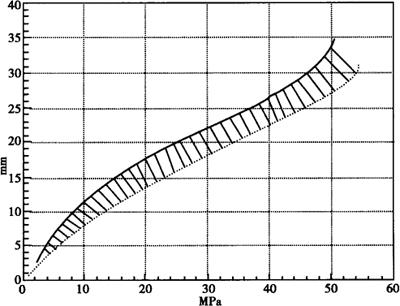

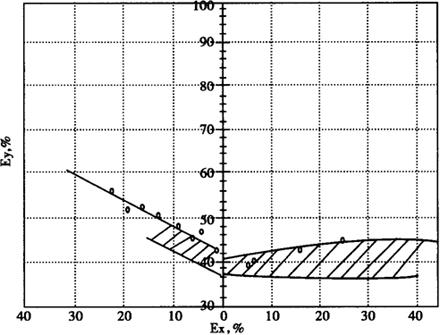

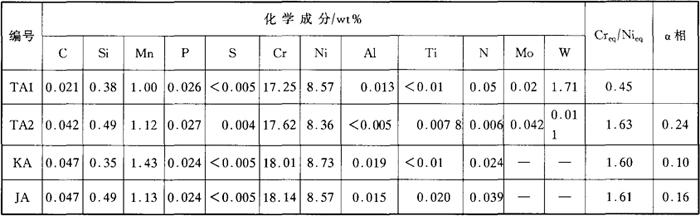

c.冷成形性能 0Cr18Ni9薄板在应用过程中,常常用于冷成形操作。其冷成形性能是衡量能否顺利成型和成品率高低的重要技术指标。影响0Cr18Ni9钢的冷成形性能的因素较多,也很复杂,就其金属学因素主要是钢的成分,即铬当量和镍当量的比,其常规拉伸性能中的延伸率是一重要的表征指标。0Cr18Ni9薄板的一些冷成形性能指标示于图1-87至图1-90和表1-61至表1-62。成形性能的数据分散带与钢的成分控制波动范围有关。为获得良好的冷成形性能,应控制钢中的铬当量和镍当量的比值处于一个恰当的范围。

图1-87 Cr当量/Ni当量对0Cr18Ni9延伸率的影响

图1-88 液压胀形极限高度与其延伸率的关系

图1-89 0Cr18Ni9薄板液压胀形试验结果

图1-90 0Cr18Ni9板成形极限图FLD

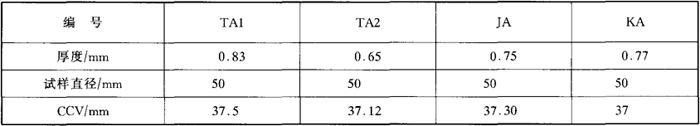

表1-61 0Cr18Ni9薄板的CCV值

表1-62 试验材料的化学成分

(8)物理性能

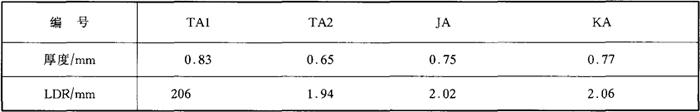

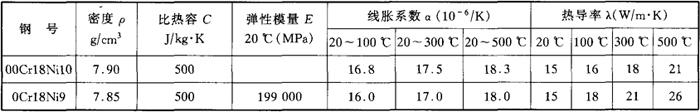

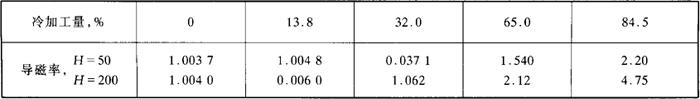

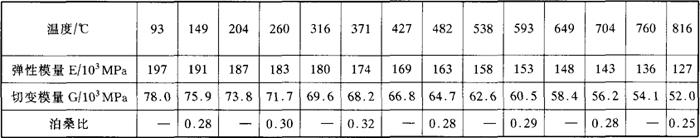

0Cr18Ni9和00Cr19Ni10的物理性能列于表1-63。弹性模量和导磁率随温度和冷加工程度的变化数据见表1-64和表1-66。

表1-63 不同炉号0Cr18Ni9薄板的LDR值

表1-64 00Cr19Ni10,0Cr18Ni9钢的物理性能

表1-66 冷加工0Cr18Ni9的导磁率的影响

0Cr18Ni9热导率数据由曲线图换算得出。

表1-65 0Cr18Ni9的弹性模量与温度的关系

(9)应用

0Cr18Ni9和00Cr19Ni10广泛应用于化工、石化、核工业、轻工、纺织等工业中。在核工业的反应堆工程中,0Cr18Ni9是早期沸水核反应堆的主要结构材料,主要用于岐管、旁通管道及支撑件,由于曾出现IGSCC(晶向应力离蚀),近年来已由核级00Cr18Ni10所取代。在压水核反应堆中0Cr18Ni9和00Cr19Ni10主要用于1.2.3级设备用不锈钢锻件和冲压件,热交换器无缝管,辅助管道,冷却剂系统管路等。对于截面尺寸大,且要求焊接的部件,应选用0000Cr19Ni10。对于制造堆内构件的产品,应对钢中的钴、硼作出明确规定。