香肠加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第104页(5811字)

1 概述

香肠加工装备即指那些用于将肉类腌制后切碎,加入各种调料液拌灌入肠衣中,再经过烘烤、煮制、熏烟等熟成工艺制成各种香肠制品的机械设备。香肠种类繁多,其加工设备亦不尽相同,其中常用的有绞肉机、斩拌机、搅拌机、灌肠机、烟熏室等。

香肠是国内外肉制品的主要产品之一,为营养好、消化性强、外包肠衣、符合卫生要求的一种方便肉食品。依据目前香肠的生产趋势可分为:湿肠、生鲜肠、发酵肠、乳化肠等。就生产设备而言,国内仅能提供一些小型的、自动化程度较低、生产能力有限的设备。大型现代化的加工企业则普遍从欧美及日本等国引进成套的加工机械和生产技术。这些设备普遍具有自动化程度高,能连续定量生产,关键步骤能实现真空操作。此外,采用不锈钢制造,卫生条件好等优点。

本文以较具代表性的湿肠的加工工艺及关键设备进行简单介绍。生鲜肠则未进行后序的熟化工艺,发酵肠以发酵代替烘烤和蒸煮,赋予香肠独特的风味,是刚发展起来的一类香肠制品。而乳化肠是将肉馅进行了乳化处理,再进一步加工。

2 加工工艺

图1-4-37 香肠加工工艺流程

2.1 原料的选择和处理

新鲜肉、冷却肉和冻肉均可用于制作香肠。冻肉在使用前须经解冻,并且质量要求必须严格,否则容易造成产品的组织松散、胶冻和脂肪析出。原料肉应无变质迹象。

除掉肉中不适于加工的部分,清洗后,不得夹带任何碎骨屑。将净肉顺着肌纤维方向切成2cm厚的薄片,准备腌制。要求瘦肉的含脂率不超过5%,肥瘦肉不超过60%,肥膘中带瘦肉不超过3%。

2.2 腌制

腌制的目的是赋予腌渍风味,抑制微生物生长,使肉制品成色鲜艳,同时还可提高制品的弹性、粘性和持水性。腌制剂主要是食盐(用量1.8%~2%)、亚硝酸钠(用量0.015%)或硝酸钠(用量0.05%),有的直接用混合粉腌制,总的用量在2%左右。肥膘单独用盐腌。腌制温度为2~4℃,时间为24~72h。腌好的标志是80%的瘦肉颜色鲜红且色调均匀,肉富有弹性和粘性,无霉味或其他异味。

2.3 绞碎

绞肉的目的是使肉的组织结构达到一定程度的破坏,便于后序的斩拌或混合。所用的设备是绞肉机,绞碎程度取决于绞刀数和筛板孔径。除切割作用外,绞肉机还有使肉受挤压、研磨和破裂的作用。肉馅呈颗粒状,规格为2~10mm。

绞肉前,要先将原料肉切成小块,冷却到3~5℃。操作过程中温度不宜超过10℃。

2.4 斩拌

斩拌的目的是细切和混合,在进行肉细切的同时,加强粘着力。斩拌的好坏,直接决定制品的质量。

斩拌用的设备是斩拌机。加料顺序是先放瘦肉,继而加冰屑或水,然后加淀粉等增量材料、结着材料以及调味料。待混匀后,肉馅具有较强的粘着性,再一点点地加入脂肪混合均匀。操作温度低于10℃,时间5~6min。

2.5 混合

混合即将已绞碎的或斩细的肉按配方与其他成分物料混合均匀的过程。对于不同结构的肉馅,如含肥肉丁或块状碎肉者,则在搅拌机中拌馅,若斩拌效果不理想,也可增加此工序。搅拌机无切碎功能。投料顺序同斩拌工序,肠馅达到均匀,并有足够粘性和可塑性时即为拌好。

2.6 灌肠

灌肠顾名思义是将拌好的肠馅灌入事先准备好的肠衣中。使用的设备是各种灌肠机。

充填时应做到肉馅紧密而无间隙,防止装的过紧或过松,必要时要在肠衣上刺孔、放气。灌好的香肠应及时扎节或扭结,并按香肠品种粗细、熏烤时间进行串杆,串杆的距离要适当不可紧贴或长短不齐。另外,在熏煮前将肠体放在0~2℃、空气相对湿度80%~85%的环境下吊挂2~6h,进行适当干燥,这对提高制品的品质大有裨益。

2.7 烟熏

烟熏的目的是提高制品色、香、味质量和保存性。

普通香肠的烟熏大多采用短时间热熏法,使用烟熏机进行烟熏。

先将炉温控制在70℃左右烘烤,待表面干燥后进行烟熏。根据产品规格质量的要求,一般制品水分含量大的烟熏温度稍高(75~80℃);要求成品水分含量小或外表需要有干燥皱纹的肠衣则温度在60~65℃。烟熏时间:小肠40min左右,粗大香肠2~3h。

2.8 蒸煮

蒸煮的目的是使肉粘着、凝固,具有香味,风味、肉色稳定和杀菌。

蒸煮是用水煮或蒸汽加热,温度在70~80℃。对每一个品种有其最佳时间才能使产品鲜嫩可口,既不过火,肠衣不破裂,又能起杀菌作用。煮熟的标志除时间外,香肠中心温度须达70℃。

2.9 冷却、贮藏

经加热处理后的香肠应迅速冷却,使香肠尽快地通过最危险的温度范围25~30℃。以冷水喷淋效果最好,冷却时间细肠要10min,最粗的需15~20min。供销售的制品只需冷却到8℃,冷却后放入4℃的冷库中保存。

根据国家标准,对香肠的感官要求是:肠衣干燥完整,并与内容物密切结合,坚实而有弹性、无粘液及霉斑。切面坚实而湿润,肉呈均匀的红色,脂肪为白色。无腐臭、酸败味。

3 关键设备

3.1 绞肉机(图1-4-38)

图1-4-38 绞肉机

1-料斗 2-螺旋供料器 3-绞刀 4-筛板 5-紧固螺母 6-电动机

绞肉机是将肉块切碎的装置。这类机器由送肉部分和肉的切断部分组成,主要装置包括螺旋供料器、进料口,绞刀、筛板和电机。绞肉机的种类分为一段式和三段式,所谓三段式的切断部分装有3个筛板、2组刀,而一段式仅一个筛板、一组刀。

工作时,将腌制肉适当切块,从投料斗1加入,随着螺旋供料器2转轴的旋转,将肉从小直径螺旋轴送往大直径螺旋轴方向。绞刀3布置在与螺旋轴垂直的平面上,与螺杆一起旋转,刀刃部分与筛板4产生相对运动,将被螺杆挤出的肉切断,被切断的肉通过筛板孔向外挤出,最后由紧固螺母5的孔中排往下道工序。筛板可自由拆换。

在用一段式绞肉机绞制微小颗粒的肉馅时,首先要用粗孔筛板绞一次,然后再更换成中孔、细孔筛板继续绞碎。而使用三段式,只需一次投肉,就可绞出细肉馅。

3.2 斩拌机

斩拌机是加工乳化香肠的重要设备之一,有真空斩拌机和非真空斩拌机之分。真空斩拌的优点是避免空气打入肉糜中,防止脂肪氧化,保证产品风味;可释出更多的盐溶性蛋白质,得到最佳的乳化效果;减少产品中的细菌数,延长产品贮藏期,稳定肌红蛋白的颜色,保护产品的最佳色泽,相应减少体积8%左右。

图1-4-39所示为真空斩拌机。工作过程:3台电动机分别带动转盘3、刀轴2和出料器4的转盘。需斩拌的物料盛放在转盘内,由电机带动转盘单向旋转。若干刀片成一定角度,牢固地安装在刀轴2上成一圆形(图1-4-40)随刀轴高速旋转,完成对肉馅的斩拌作用。斩拌时,用盖子1盖住转盘抽出气体,造成真空,同时防止物料溅出。盖子上有视孔5,便于观察转盘内物料被斩碎程度。

图1-4-39 真空斩拌机

1-盖子 2-刀轴 3-转盘 4-出料器 5-视孔

图1-4-40 斩拌机刀片的安装

1~6-刀片 7-刮板

出料器的转盘可上下左右摆动,斩拌时,出料转盘向上抬起,出料时,放下摆进盛肉转盘,将肉馅旋向其他容器中继续加工。转盘下面有3个排水孔,清洗设备时,通过这3个孔眼将附着的肉、淀粉等残余物排出。

3.3 搅拌机

搅拌机是用于配制肠馅,使肉糜均匀混合的设备。目前国内常用的搅拌机是带交替桨叶的搅拌机,而国外比较普遍使用的是带有密封盖的真空搅拌机,其可提高肠馅的密度,以改善组织状态。

图1-4-41所示为真空搅拌机。工作过程:1台双输出轴的电动机前输出轴通过传动装置带动一搅拌轴6。另一搅拌轴与之并排,它们之间有一对齿轮传动,因此两搅拌轴转动方向相反。肉馅与其他辅料在搅拌缸2中随着搅拌桨叶5的拌和作用被混合均匀,搅拌缸的盖子3上有接管与真空系统连接,将缸内抽真空。搅拌均匀后,开盖前用手动气阀1破坏缸内真空度。起动电动机的后输出轴,由传动装置驱动翻转油缸的动作,使缸体翻转卸料,并借助搅拌桨的转动,将拌好的肉馅送出。

图1-4-41 真空搅拌机

1-手动气阀 2-搅拌缸 3-盖子 4-真空表 5-搅拌桨 6-搅拌轴

3.4 灌肠机

灌肠机是往肠衣中灌装原料肉时所使用的机械,分为气压式、油压式、电动式灌肠机3种。国外已有真空连续填充定量结扎,从填充到结扎都是连续进行的,可大大提高生产能力。真空灌制可防止在肠制品中产生空洞,提高产品质量及保存性,还可节省肠衣消耗10%~15%。

图1-4-42所示为液压灌肠机。工作过程:首先驱动液压装置7,由油泵将液压油经油管打入油缸1,推动活塞3上升,将料筒2内装填的物料从充填嘴4挤出,肠衣通过不同规格的管子与充填嘴相连,从而达到灌肠的目的。充填完成时,关闭油泵,肠馅随活塞下落将油压回,停止充填。活塞上下运动的动力也可以由液压换成气压或电动。

图1-4-42 液压灌肠机

1-油缸 2-料筒 3-推料活塞 4-充填嘴 5-绞接式缸盖 6-机体外壳 7-液压装置

灌好的香肠可由人工扎节,或用打卡机按品种标准打节。

3.5 烟熏室

要进行熏制,必须要有烟熏室。它主要由熏烟发生装置和熏室两部分组成。对烟熏室的要求是温度、发烟和湿度可以自由调节。熏室内熏烟能够均匀扩散,通风条件好,并且能够安全防火,使用经济,操作方便。

简易烟熏装置是木质内侧面,四周围包上薄铁皮,上部设有可以启闭的排气孔,下部设通风口。

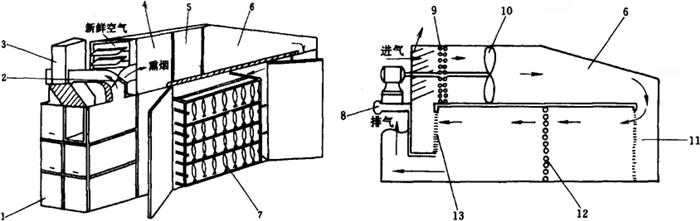

大型工厂普遍使用操作条件可以预先设定好的现代化熏室(图1-4-43)。烟熏室内的空气由鼓风机10强制循环,使用煤气或蒸汽作为加热制品的热源。自动控制温度,通过循环热风使制品与室温同时加热,到中心温度达到要求为止。再由熏烟发生器1从熏烟入口8导入熏烟,烟熏和加热同步进行。另设有湿度调节装置,调节循环加热的热风,可以减少制品损耗,加速制品中心温度的上升。

图1-4-43 强制通风式烟熏装置

1-熏烟发生器 2-挡板 3-排气管 4-加热室 5-送风室 6-烟道 7-熏制室 8-熏烟入口 9-第一加热排管(蒸汽管) 10-鼓风机 11-第一扩散壁 12-第二加热排管 13-第二扩散壁

熏制时,熏烟从装置的上部和引进的空气一起送入加热室4,通过第一加热排管9加热,经烟道6,再由第一扩散壁11控制流速和流量,送入熏制室7。在熏制室设置有第二加热排管12,必要时可启动工作。一部分熏烟从排气管3中排出,另一部分通过第二扩散壁13再送入上部送风室循环使用,由挡板2控制。

这种强制送风式烟熏室需要熏烟发生装置(图1-4-44)。锯屑输送机1输送的锯屑通过引入的压缩空气定量地送入燃烧室3,通过加热空气使锯屑燃烧,产生的烟从上部的送风机4经过除尘器5送入熏制室。

图1-4-44 熏烟发生装置

1-锯屑输送机 2-台架 3-燃烧室 4-送风机 5-除尘器