干制水产品加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第119页(4838字)

1 概述

干制水产品加工装备是以鱼、虾、贝、藻的新鲜原料加工成淡干品或风味干品的装备。

目前,我国干制水产品加工相当大的部分仍沿用阳光和风力的自然干燥法,只有少数品种,如鱼片干、紫菜等采用人工干燥法。人工干澡法有低温烘道干燥、冷冻干燥等。我国一般多采用低温烘道干燥。如GD型低温干燥设备不仅用于水产品的干燥,还能用于部分果蔬、藻类、禽、肉类等食品的干燥,具有较广泛的用途。

2 加工工艺

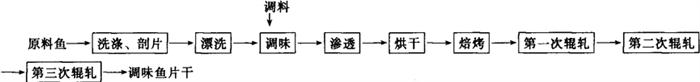

2.1 马面鲀鱼片加工工艺流程图

图1-5-6 马面鲀鱼片加工工艺流程图

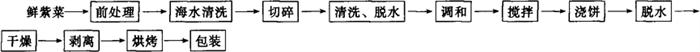

2.2 紫菜加工工艺流程图

图1-5-7 紫菜加工工艺流程图

2.2.1 鲜紫菜的前处理 刚采收的新鲜紫菜在加工前须拣除混杂的绿藻、草绳、树枝、小鱼虾等杂质。若不能及时加工,则需加制冷剂使原藻内部的温度降至5°或用高速离心机脱水,使鲜紫菜的含水量控制在80%以下,再放于-5℃以下保存,以免品质下降。

2.2.2 海水清洗 虽然紫菜是生长在潮润带广盐性的藻类,但筏式养殖的紫菜和用冷藏网收获的第一水紫菜,对淡水的抵抗力都较差。用淡水处理的时间越长,对色泽的影响和氨基酸等成分的流失越大,在切碎前应先用清洁的海水进行清洗。

2.2.3 切碎 将清洗后的紫菜切成碎片。早期紫菜藻体幼嫩,切片尺寸大些,长度为3~4cm;后期紫菜藻体较老,质地较硬,切菜长度为1~3cm。切碎用的设备为切菜机,其切刀要锋利,否则易导致藻体在切菜过程中受挤压,营养成分流失,外观变差,制品等级下降。加工的紫菜切片尺寸可通过选择筛板来调节。

2.2.4 清洗脱水 切碎的紫菜与适量淡水混合,洗刷、清洗去除夹带的泥砂,并脱去污水。

清洗脱水使用的设备是清洗脱水机。

2.2.5 调和、搅拌、浇饼 调和、搅拌的目的是将清洗脱水后的紫菜浆液加水稀释调整为菜水比为1∶2.7~1∶3的均一紫菜液,以便于制饼。调浆用水要求不含硫化物、铁等,并可供饮用的清洁水。水温应尽量冷却至5℃左右。这样制得的饼菜在氨基酸、光泽、颜色和味感等方面较优。

调和使用的设备为调和机。

搅拌是在搅拌槽中将紫菜液充分混匀。将搅拌好的紫菜液过滤,使紫菜结成一定大小、厚薄的菜饼。机制饼菜不受气候条件限制,使用浇饼机完成制饼,一般每分钟可浇饼40张,效率高,而且均匀。

2.2.6 脱水、干燥 制饼后应立即进行干燥。无论手工或机械制成的饼菜,都含有大量的水分,放置3h,颜色下降15%,光泽降低30%,氨基酸损失15%,游离糖损失30%。

手工浇制的饼菜通常将菜帘放在沥水架上,靠重力使水分自然沥干,再用日光晒干。因此,应选择晴朗天气及时加工。机制饼菜一般采用离心式脱水机,以180r/min的速度脱水5~7min,饼菜含水率降至30%左右。

饼菜经脱水后继续烘干。烘干一般使用热风式干燥机。烘干温度必须控制在40℃以下,对于体厚、质硬的紫菜,可以适当提高烘干温度。但温度过高,饼菜容易破碎,而且紫菜中的蛋白质可能变质。经烘干的制品,含水量一般控制在10%~12%,可保存2个月左右。

2.2.7 剥离、烘烤 晒干或烘干的紫菜饼仍粘附在菜帘上,必须将其剥离,大批量生产时使用剥菜机剥离。此时制品若要长期保存,则须采用专用烘干机二次烘干,烘烤温度60℃,2~3h,制品含水率可下降到3%左右。

加工好的紫菜饼还可通过烤紫菜机等进行二次加工,紫菜饼通过烧烤,使叶体内的藻红素分解消失,挥发性有机酸充分外逸,保持紫菜特有的绿色及香味。该机分前后两段,其间还有烤调味紫菜用的附属装置。用远红外加热,前段加热温度150~160℃,后段为125~130℃,烧烤30~35s。

3 关键装备

3.1 鱼片干加工装备

3.1.1 低温干燥设备 用于将含水量76%~80%的鱼片烘干至含水量为18%~22%的干片。采用热空气对流式的隧道式烘房。通过蒸汽或烟道气加热。烘房由隧道和空气加热室两部分组成。空气加热室装有空气加热器和风机。由风机送进的冷空气经过加热后,进入烘道以干燥置于架上的原料。原料干燥后的湿热空气,一部分由烘道后部的排气口排出,大部分重新回到加热室与新补充的冷空气汇合,进行循环加热干燥。

送入烘道的热风温度在25~45℃范围内可调(带除湿装置);干燥时间(指马面鲀生干片、中小片,含水率达20%±2%时):12h(冬季)或14h(夏季)。

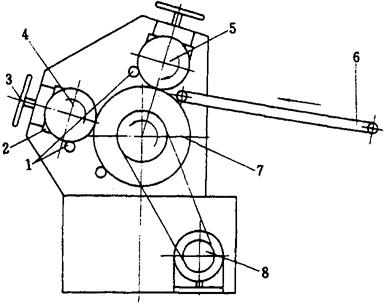

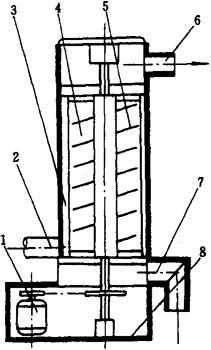

3.1.2 辊轧机(图1-5-8) 辊轧机用于将烘干的鱼品轧松变软。辊轧机有双滚筒和三滚筒两种。前者只对烤鱼片纵向轧松;后者是由1个主滚筒和两个被动滚筒组成(图1-5-8),除能纵向轧松外,还可横向扯松。滚筒用无缝钢管制成,滚筒轴为空心轴,冷却水从空心轴进入滚筒内表面使表面冷却。主、被动滚筒间通过齿轮传动,差速比为1:1.5,其间隙可调。第二被动滚筒4通过传动机构可作横向往复移动。每只滚筒一侧装有高速相对转动的清理辊1,用以刮除滚筒表面的粘片。

图1-5-8 辊轧机结构示意图

1-清理辊 2-滑块座 3-调节手轮 4-第二被动滚筒 5-第一被动滚筒 6-输送带 7-主动滚筒 8-电动机

3.2 紫菜加工机械

紫菜加工机械是将紫菜原料加工成紫菜饼的各类机械的总称。包括切菜机、清洗脱水机、调和机、搅拌槽、浇饼机、脱水机、烘干箱、剥菜机、烘烤机等。

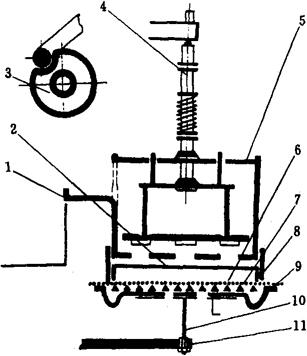

3.2.1 切菜机(图1-5-9) 切菜机用于将紫菜切碎获得菜液。它主要由料桶、喂料螺旋、切刀、孔盘、菜液泵等部分组成。

图1-5-9 切菜机

1-料桶 2-喂料螺旋 3-电机及减速系统 4-控制箱 5-切菜绞龙 6-菜液泵 7-进水阀

作业时,将清洗后的紫菜投入料桶1,启动电机系统,开始工作。由水平喂料螺旋2将紫菜推至切菜绞龙5,经切刀切碎后从孔盘挤出,工作原理类似于绞肉机。挤出的紫菜糜与进水阀7送入的水汇合成紫菜液,由菜液泵6打出进一步加工。

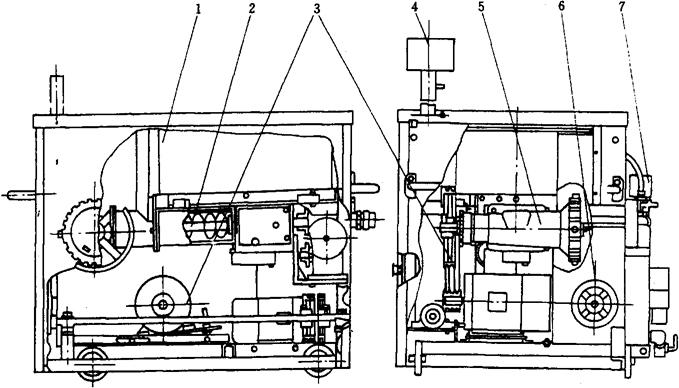

3.2.2 清洗脱水机(图1-5-10) 清洗脱水机顾名思义就是用于去除紫菜液中的泥沙并脱水。该机由进、出料口、外圆桶、内圆筛桶、清洗刷、泄水口、电机及传动系统等组成。

图1-5-10 紫菜液清洗脱水机

1-电动机 2-泄水口 3-外圆桶 4-内筛筒 5-清洗刷 6-出料口 7-进料口 8-固定座

从切菜机送来的紫菜液从底部进料口7打入,随后进入工作区,即由电动机1带动高速旋转的螺旋形清洗刷5,进行反复的漱洗、清刷。受离心力的作用,水夹带着泥砂等细小的污物被甩出,并能通过内筛筒4的筛孔。减速后沿外圆桶3的壁流下,从泄水口2排出。内筛筒用不锈钢制,筛孔直径1mm。紫菜在被螺旋清洗刷清洗、脱水的同时,被推向顶部从出料口6排出。

3.2.3 调和机 调和机用来将脱水后的紫菜浆加水调和成一定浓度的浇饼用紫菜液,该机主要由料桶,水位控制阀、进水口、浆液量指示盘、出料口、电机等部分组成。机内有一对排料齿轮,底部有进水量调节阀,分别用以控制排料量和进水量,以调和适当比例。

3.2.4 搅拌槽 搅拌槽用于暂贮从调和机来的紫菜液,并通过搅拌叶的缓慢回转使紫菜液呈悬浮状。搅拌槽的加水稀释管和抽水管分别于清水槽及菜叶槽内的2只潜水泵相连。由浓度控制器监视菜液的浓度变化,并启动相应的潜水泵,以保证紫菜液的浓度值稳定在设定的范围内。

3.2.5 浇饼机 浇饼机结构复杂,各机构要求协调性强。浇饼框是其基本工作单位,6帘式的机组有6个浇饼框,一次动作可同时浇制尺寸相同的6张紫菜饼。图1-5-11所示为单个浇饼框结构示意图。

图1-5-11 浇饼框工作原理图

1-菜液槽 2-浇饼活动槽梁 3-浇饼凸轮 4-调节螺母 5-浇饼框 6-紫菜帘 7-滤水板 8-阀门罩 9-保水皮碗 10-保水挺杆 11-保水活动横梁

工作过程:浇饼活动横梁2在浇饼凸轮3的作用下周期地上升和下降。上升时阀门罩8离开紫菜帘6,菜帘架向后移动至下张菜帘子浇饼的位置。下降时,阀门罩8压紧在菜帘上并静止一段时间。此时,阀门活塞杆上升,浇饼框5低部的8只橡皮活塞也随之上升,底部孔穴被打开,框内的菜液便流到菜帘上,浇饼框5与菜液槽1相通。同时,保水活动横梁11在凸轮作用下上升,保水皮碗9使阀门罩内的紫菜液瞬时处于漂浮状态,促使菜叶在帘上均匀分布。随着保水横梁的下降,菜液中的水分经滤水板7从皮碗的泄水孔中排出。接着阀门罩8上升,紫菜饼便平整地成形在帘子上。

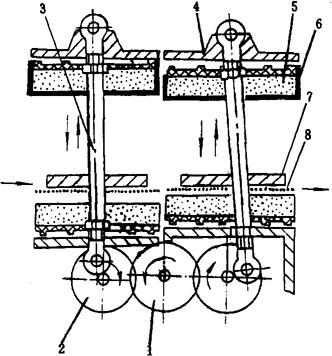

3.2.6 脱水机 从浇饼机送出的紫菜饼含水量(质量分数)高达90%,在干燥前须经脱水机吸水定型及2次挤压脱水把水分降低到30%左右。如图1-5-12所示,脱水机传动过程主要是一个主动齿轮1,两边各一个偏心齿轮2,带动连杆3,使活动横梁4作上下升降运动。调节连杆长度可得到所需的吸水强度。

图1-5-12 脱水机工作原理图

1-主动齿轮 2-偏心齿轮 3-连杆 4-活动横梁 5-海绵 6-海绵保护层 7-紫菜饼 8-帘子

工作时,随着连杆的往复运动,上、下两层海绵5与带饼的菜帘发生挤压接触,紫菜饼中的水分被海绵吸收转移,达到脱水定型的目的。海绵厚约20mm,具有极好的吸水性和弹性,挤压中吸收了水分的海绵在离开菜饼后不允许有漏水现象,以免在紫菜饼上形成空洞。海绵保护层6厚约7mm,用于防止紫菜碎片粘附在脱水海绵上,影响作业。脱水机左右两部分同时作业,对紫菜饼顺次连续加工。