水果罐头加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第308页(10268字)

1 概述

水果罐头加工装备主要是以各种水果(包括苹果、菠萝、橘子、桃子等)为原料进行加工所需全部设备。

目前,国内水果罐头主要以糖水水果罐头为主。所需关键设备有原料分级机、清洗机、预煮机、封罐机和杀菌机等。

2 加工工艺

2.1 水果罐头加工工艺流程(图1-12-1)

图1-12-1集中说明了国内外产量较大的产品。例如:橘子罐头、菠萝罐头、苹果罐头和桃罐头等品种的加工工艺。

图1-12-1 水果罐头加工工艺流程图

2.1.1 橘子罐头加工工艺

(1)原料验收、分级、清洗 柑橘原料进入车间,为了保证成品的形态、大小均匀一致,以提高成品的质量。首先须挑选与分级,将未成熟青色的、腐烂的、半腐烂的以及病虫害和枯萎的果实剔出,分别贮放。未成熟青色的果实须放在低温库中催熟后再行加工。其次按大小进行分级,一般直径在45~55mm为一级,56~65mm为二级,66mm以上为三级,45mm以下为生产橘酱原料。经分级后的橘子放在水槽中,用流动清水洗去果皮表面的灰尘污物,然后再在0.1%高锰酸钾溶液中浸渍3~5min,以消灭果皮表面上的微生物。

(2)烫橘、剥皮、分级 消毒后的柑橘原料,立即浸入沸水中烫漂,烫漂时间依品种而有不同。一般柑橘为30~60s,蕉橘须1~3min。烫漂目的为将橘皮中原果胶的一部分水解成果胶,果皮软化容易剥去,以减少破碎率。烫漂完的柑橘应趁热立即剥皮分瓣,先从果蒂部开始将果皮剥去,然后将果肉分瓣,去净橘络,在操作过程中须特别注意不要将果肉弄破。将分瓣完的橘瓣再进行分级,以利于装罐。

(3)去囊衣 分瓣后的果肉要除去囊衣。目前生产糖水橘子罐头有半去囊衣和全去囊衣两个品种。去囊衣方法主要有化学法和酶处理法,但目前化学法较多。

①碱处理法:将橘瓣放入1%NaOH的沸腾溶液中浸泡30~40s,待橘瓣凹入部变为白色时立即取出,放入流动水中进行漂洗除去碱液,脱下囊衣。亦有用1%柠檬酸溶液或酒石酸溶液来中和碱性。

②酸碱混合处理法:在碱液处理前先浸酸,可以促进果胶物质的分解,有助于碱液去囊衣,减少破碎,提高原料利用率。方法为将橘瓣先浸入0.2%盐酸溶液中,浸泡40min,取出用清水冲洗15min,再浸入0.3%氢氧化钠溶液50~60s,温度在40~50℃,待橘瓣背部凹入部均呈白色,取出立即放入流动水中漂洗以除去碱液和囊衣。

(4)装罐、封罐、杀菌 经漂洗检查后的橘瓣,按罐型定量装入罐内,加入浓度为25%~35%,80~90℃的热糖液。同时加入0.2%左右的柠檬酸。送到封罐机中进行密封,然后在杀菌锅中进行杀菌。

杀菌公式:A-B-C/T

式中 T——杀菌温度

A——升温时间

B——恒温时间

C——冷却时间

橘子罐头的杀菌要求是:

净重312g,罐型781:5min-13min-10min/100℃

净重850g,罐型9121:5min-23min-15min/100℃

2.1.2 菠萝罐头加工工艺

(1)原料验收、分级、清洗 罐藏菠萝对成熟度有一定的要求,过生,含酸量高,香气不足,色泽发白;过熟,肉软而汁多,易发酵,带有酒精气味。一般要求在八成熟为佳。进入车间后,应剔出未成熟、过熟及有机械伤的果实。原料按果实的大小分成若干等级,分开贮放,不得混淆。

级别规格如下:一级Φ120~Φ134mm,二级Φ108~Φ120mm,三级Φ94~Φ108mm,四级Φ85~Φ94mm,等外级85mm以下。

原料分级后,经过菠萝提升冲洗机,洗去表面污泥及杂质。

(2)切端、通心去皮 以手工或机械削去外皮,切去两端,捅除果心。去皮捅心后的果肉,经检查并用利刀削除伤疤及腐烂部分,再淋洗1次。

(3)切片 用单刀切片机将果肉切成环形圆片,片的厚度按罐号分为11.5~13.0mm。

(4)选片

①果径在68mm以上完整,无沟纹、通心好的作全圆片。

②果径在68mm以下的块形较完整,颜色较一致,圆弧长在27~52mm作成扇形片。

③凡不符合扇形要求,其中18mm<Φ<42mm,可切成大的碎块。

(5)装罐、封罐、杀菌 挑选好的果肉按各种规格分别装罐,加入一定量的30%~40%浓度的糖溶液,溶液温度为75~80℃之间。然后进行真空封罐,再送到下一工序进行杀菌。

表1-12-1 菠萝罐头杀菌要求

2.1.3 糖水苹果罐头加工工艺

(1)原料验收、分级、清洗 适合于罐藏的原料必须要求果形完整,肉组织紧密,脆嫩,酸甜适口,香味浓郁,耐藏性好,无病虫害,无机械伤,成熟度在80%以上。挑选后的原料再按果实大小分级。一级为Φ60~Φ66mm,二级为Φ67~Φ75mm,三级为Φ76mm以上。分级完后用流动水进行洗涤,洗去果实表面所粘附的泥污及微生物。

(2)去皮、切半、去籽巢 洗净的苹果,用去皮机削去果皮,然后将苹果与皮分开,根据上述分级标准,将一级的果实对开,将二、三级的果实四开,同时挖去子巢。对开和四开的果块严格分开,保持果形完整,不得破碎。处理过程中将苹果浸入1.5%左右的食盐溶液中护色。

(3)浸糖、抽空 目的

①使糖液渗透到果肉组织中去,提高风味。使果肉增重,肉质紧密。

②抑制氧化酶作用,防止变色及氢胀现象。

③有利于保持罐头真空度。

④防止罐内壁腐蚀。

方法:把果块和糖水一起放到真空浸糖锅中,其中果块与糖液比例为1∶1.2~1.5之间,温度50℃左右,真空度为87~91kPa,抽真空时间为15~30min,以抽到果块透明度达3/4时为止。

(4)装罐、封罐、杀菌 按罐型装入经处理好的果块,同时加入浓度为25%~35%、温度为80~90℃的糖液,然后采用真空封罐机进行封罐。实罐送下道工序进行杀菌。

表1-12-2 糖水苹果罐头杀菌要求

2.1.4 糖水桃子罐头加工工艺

(1)原料验收、分级、清洗 供制罐用的桃子,成熟度以八成熟为适宜,表皮呈青白色或黄色,果形端正,无严重畸形,无机械伤及病虫害,尽可能选用核小、肉厚、去核容易、含酸量不太高、组织紧密,风味良好和不得含红色素的果实。原料按大小分成两级:一级Φ50mm以上,二级Φ50mm以下。将不同等级的桃子分开用清水冲去污泥。

(2)切半、去核、去皮、预煮 将不同等级的桃子分别切开,除去果核,然后采用机械法或人工法去除果皮。方法为把果块放入95~98℃的2%NaOH溶液中浸渍2~3min,取出后放入50~60℃的热水中轻轻翻动,互相摩擦以去除果皮。经上述处理后的桃块,立即放入清洁流动水中进行冷却,并漂洗数分钟,以除去碱液及残留的果皮。然后将果肉再浸入1%食盐和0.1%柠檬酸混合液中进行护色。处理后的桃子,放入0.1%柠檬酸溶液预煮,温度为95~100℃,预煮4~7min,预煮至透而不烂。预煮后立即用流动水冷透。

(3)装罐、封罐、杀菌 将处理好的桃肉,按罐型定量装入罐内,并加入浓度为35%的热糖液。

表1-12-3 糖水桃子罐头杀菌要求

3 关键设备

水果罐头生产所需关键设备主要有烫橘机、分级机、清洗机、封罐机及杀菌机等组成。

3.1 烫橘机(图1-12-2)

图1-12-2 烫橘机示意图

1-六角转鼓 2-进料口 3-上罩 4-机座

烫橘机用于橘子罐头生产中的预烫,便于后道工序的去皮。工作时橘子由刮板运输机送来,经进料口2落入作间歇转动的六角转鼓1的刮板处,通过转动将橘子通过热水区预烫后,经出料口输出。该机为保证烫橘质量,装有温度自控调节器。

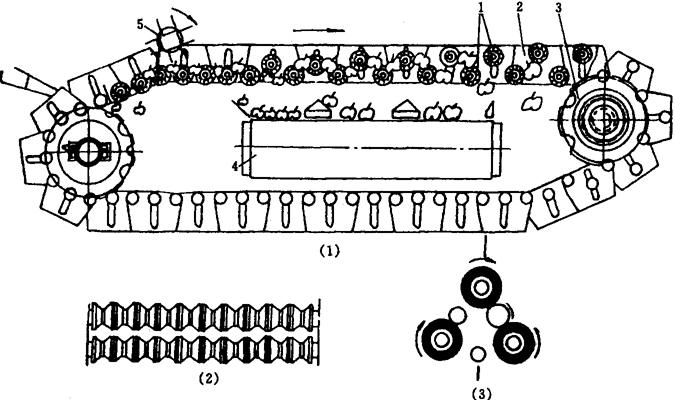

3.2 果蔬分级机(图1-12-3)

果蔬分级机有滚筒式、辊轴式、回转带式及光电式等多种分级机。其中辊轴式分级机在大型果蔬加工厂应用较多,故本节重点介绍(图1-12-3)。

果蔬分级机主要用于球形体或近似于球形体的果蔬原料,如苹果、柑橘、番茄和桃子等按直径大小不同进行分级。该机分级部分是一条由其轴向剖面为样形槽的分级辊组成的输送带,每两辊之间设有一轴向剖面也为梯形的升降辊,由此三辊组成两组分级孔〔图1-12-3(3)〕。输送带上各辊都顺时针转动,水果则处于相邻两辊组成的分级孔中。工作时,物料进入辊筒输送带,最小的果实则从相邻两辊筒间的菱形孔中落入集料斗。其余物料被理料辊5排列成单层进入分级辊筒1组成分级段。在分级段内,升降辊沿升降导轨逐渐上升,使相邻两辊组成的菱形孔变大〔图1-12-3(3)〕。每个菱形孔中只有一个果实,当菱形孔变到大于果实直径时,果实便落下进入集料斗。如升降辊上升到最高位置(即菱形孔最大时)仍不能落下的果实则随带前进,最后落入末端的集料斗中。该类分级机分级效果及损伤少,但结构复杂,价格高。

图1-12-3 辊轴式分级机

(1)结构示意图 (2)辊轴形状 (3)三辊轴工作原理

1-辊筒 2-驱动链 3-链轮 4-出料输送带 5-理料辊

3.3 菠萝洗果提升机(图1-12-4)

图1-12-4 菠萝洗果提升机

1-机架 2-提升链 3-喷淋水管 4-链轮

经初洗后的菠萝,由菠萝洗果提升机再次淋洗后送至下道工序——菠萝分级机用。工作时菠萝依靠洗果池内水的冲力作用进入该机,通过喷淋冲洗洗净后提升到分级机。该机产量大,洗果质量好,操作方便。

3.4 菠萝分级机(图1-12-5)

图1-12-5 菠萝分级机

1-阶梯轴 2-螺旋轴 3-料斗

菠萝分级机系阶梯轴式连续分级设备,供各种不同果径的菠萝按所需规格进行分级之用。工作时由洗果提升机送来的菠萝,经过送料滚筒进入螺旋轴和阶梯轴之间的孔隙进行分级。螺旋轴和阶梯轴旋向相反,旋转方向如图1-12-5所示,否则会出现菠萝被挤烂现象。由于阶梯轴和螺旋轴之间的孔隙可以分成若干大小不同的级别,因此可据此将菠萝分级。

3.5 菠萝去皮捅心机(图1-12-6)

图1-12-6 菠萝去皮捅心机

1-倾斜式提升器 2-去皮刀筒 3-挖肉器 4-六孔转盘 5、8-滑槽 6、7-出料槽

菠萝去皮捅心机系菠萝加工多工序全自动式设备。菠萝通过该机可以完成去皮、切头尾两端、捅心及从切下的果皮上挖出果肉等四道工序。经过上述四道工序后便可得到中空圆柱形菠萝果肉。该机组成部分由倾斜式提升、切端去皮捅心、挖肉器、传动、机座和电气等部分组成。工作时菠萝经倾斜式提升器1提升到预定位置,即由装在链上的推手进行运送,经过弯轨架及定心装置,推入高速旋着的去皮刀筒2,切下的果皮由挖肉器3经2次挖肉后,皮和肉分别从出料槽6、7溜出,圆柱形果肉则通过导引套进入间歇六孔转盘4内,在间歇转盘的带送工作位置中进行切头尾两端,捅心,最后推杆将果筒推出转盘外,经滑槽8溜到果筒输送带上。端料和心料从滑槽5送出。

该机产量较高,机构安全可靠,结构合理,劳动强度低。

另外,目前还生产半自动菠萝去皮、捅心机。但产量较低,劳动强度大。

3.6 桃子碱液去皮机(图1-12-7)

图1-12-7 桃子碱液去皮机

1-输送网带 2-淋碱段 3-腐蚀段 4-冲洗段 5-传动装置 6-机架

桃子碱液去皮机系网带式硬桃连续处理设备,供经切半后的硬桃碱液处理及去皮之用。该机主要工作部件为淋碱、脱皮两部分。工作时经过切半挖核后的桃子,核窝向下,果皮向上,由输送网带1送入隧道箱体,先后经过蒸汽预热、淋碱、果皮腐蚀、冷水冲洗等工序后脱去果皮,直接由输送带送入下道工序。

3.7 封罐机

果蔬罐头容器有玻璃瓶和金属罐,其各种封罐设备结构及工作原理参见第2篇第8章。

3.8 罐头杀菌设备

罐头食品加热杀菌可在装罐前或装罐后进行,因此可分为无菌装罐和罐头杀菌两大类。无菌装罐首先在热交换器或刮板热交换器内将液态或带固体的液态食品进行高温短时或超高温瞬时杀菌的热处理,再进行无菌装罐。食品装罐后杀菌,即通常所谓的罐头杀菌。它的生产费用低,且成品质量能达到消费者的要求。因此,绝大多数罐头食品都采用此法。罐头食品经加汁封罐后,为了抑制食品中腐败微生物的活动,使密封在罐内的食品较长时期保存,必须趁内容物装料加汁后温度较高时,即时升温杀菌。

由于罐头食品种类很多,要求罐型和杀菌工艺也各不相同。因此相应的杀菌设备种类也很高。根据温度和操作方法的不同,大致可作如下分类:

常压式杀菌设备的杀菌温度在100℃以下,用于pH<4.5时的酸性产品杀菌。加压杀菌设备一般是在一个密闭的容器里,杀菌时加压缩空气,即所谓反压杀菌。杀菌设备内压力大于100kPa,杀菌温度常在120℃左右,用于肉类罐头的杀菌。

间歇式杀菌用于多品种、小批量的生产。连续式杀菌设备多用于某一类品种、批量较大的杀菌。目前国内外的杀菌设备不断向连续化、机械化和自动化方向发展。

根据杀菌设备所用热源的不同,又可分为蒸汽直接加热杀菌、热水加热杀菌、火焰连续杀菌和辐射杀菌等。我国罐头厂绝大部分是用热水加热设备。

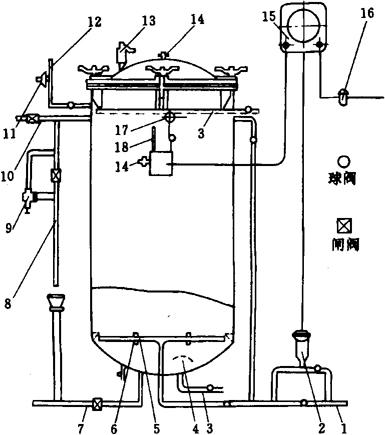

3.8.1 立式杀菌锅(图1-12-8) 立式杀菌锅是加压间歇式杀菌设备,不盖锅盖,也可用于常压间歇杀菌。目前是国内中小型罐头厂普遍采用的杀菌设备之一,它是用蒸汽直接加热杀菌。其主要由锅体和锅盖两部分构成,为了配合杀菌操作,还需配备电动葫芦、杀菌吊篮和空气压缩机等附属设备,同时立式杀菌锅上必须备有温度计、压力表、安全阀、泄汽阀等仪表阀门,有的还用气动薄膜阀,自动调节进气量。

图1-12-8 立式杀菌锅简图

1-蒸汽管 2-薄膜阀 3-进水管 4-进水缓冲板 5-蒸汽喷射管 6-杀菌篮支架 7-排出管 8-溢水管 9-保险阀 10-排气管 11-减压阀 12-压缩空气管 13-安全阀 14-泄汽阀 15-调节器 16-空气减压过滤器 17-压力表 18-温度计

杀菌时,将罐头装进杀菌吊篮。为了不妨碍蒸汽或水的流通,吊篮用平条铁、钢丝或带孔金属板等材料焊成,构造坚固,外形与锅体相适应。用电动葫芦把装满罐头的吊篮吊进杀菌锅,锅体内壁装有垂直导轨,吊篮装在导轨上使其定位在锅体中心,并使其与锅壁保持一定距离(约40mm),以利于水的循环。立式杀菌锅内径约1m左右,深度视装篮数量而定,但需使锅内热量分布均匀。锅体底部有杀菌篮支架6,最上面一个吊篮与锅盖距离250mm左右。吊篮装好后,通过锅口周边的碟形螺栓封闭锅盖和锅体。打开相应的阀门,通入加热蒸汽,同时用空气压缩机向锅内充入一定量的压缩空气,以平衡罐头内外的压力,防止跳盖、变形等事故发生。蒸汽喷射管5呈十字形,为避免蒸汽直接冲向罐头,喷汽小孔在管的两侧或仅在一侧开,这时各管的蒸汽向4个方向喷射出,造成蒸汽的旋转,使其在锅内均匀分布,排气管10除用于排泄废气,在冷却时亦作溢流水通道用。通过泄汽阀14使温度计18、压力表17以及小室内蒸汽流通、分布均匀,能正确反映锅内的温度、压力等。小室内装有感温管可控制气动薄膜阀2的进气量。许多食品都需在高温条件下杀菌,当锅内压力超过杀菌锅所能承受的压力时,易发生危险,甚至爆炸。安全阀13则是杀菌锅上必备的构件,当锅内压力超过规定数值时,自动泄压。

杀菌完成后,由上、下两个冷却水管从两个方向进水快速冷却,而在作常压杀菌时,一般从下面进水。冷却时同样要通入压缩空气反压冷却。达到冷却温度后开锅,用电动葫芦将吊篮卸下。一般工厂均多个杀菌锅并用,成直线排成一行,上方屋梁上安装有架空轨道,电动葫芦安装在架空钢轨上。

3.8.2 卧式杀菌锅 卧式杀菌锅亦属间歇加压杀菌设备。其外形相当于立式杀菌锅横放,但其内部结构略有不同。卧式杀菌锅亦由锅体1和锅门2两部分构成,附属设备有杀菌小车和空气压缩机等。

杀菌操作时,将罐头装入杀菌小车,车箱下面装有轮子,锅内底部装有轨道,方便小车进出。门和锅体的铰接采用锁锲合装置。图1-12-9所示为卧式杀菌锅简图,其工作原理与立式杀菌锅基本相同。

图1-12-9 卧式杀菌锅简图

1-锅体 2-锅门 3-溢水管 4-压力表 5-温度计 6-回水管 7-排汽管 8-压缩空气管 9-冷水管 10-热水管 11-安全阀 12-水位表 13-蒸汽管 14-排水管 15-泄汽阀 16-薄膜阀

卧式杀菌锅除可以通过蒸汽管13用蒸汽加热杀菌外,还配有热水管10用于玻璃瓶罐热水杀菌。杀菌时先将热水通入杀菌锅内,以缩短升温时间。杀菌结束后开始冷却,又需通入热水管先放入适当温度的热水进入杀菌锅,以减少瓶内外的温度差,防止瓶罐爆裂。锅体除配有温度计5,压力表4外,还有一个水位表12用来观察杀菌锅内罐头冷却时的水位高低。回水管6则用于回收杀菌时锅内的热水,以充分利用水的热量,节约能源。

杀菌操作完成后,进行反压冷却。最后打开锅盖,拉出小车。

加压杀菌设备一般工作温度为120℃,蒸汽压力为200kPa。

3.8.3 卧式链带杀菌机 卧式链带杀菌机系常压连续杀菌设备,供果酱、果汁及部分蔬菜类圆形罐头杀菌用。杀菌机本体由输罐链带及其传动系统、槽体、机架等组成,外围设备有进罐输送带和拨罐机构。

图1-12-10所示为三层卧式链带杀菌机简图。

图1-12-10 三层卧式链带杀菌机简图

1-进罐输送带和拨罐系统 2-链带 3-槽体 4-机架 5-出罐滑轨

工作原理:封罐机封好的罐头,滑入进罐输送带和拨罐系统1,进罐输送带是由两条三角皮带组成的,间距可根据罐径调节。当进罐输送带上某一部位罐头数量达到规定值时,拨罐机构把罐头定量拨进杀菌机槽体3内的链带2上。电动机通过传动,驱动链带2运转。链带上装有刮板,推动罐头在槽体内滚动。杀菌机的底层槽体是杀菌槽,上两层是冷却槽。机体上装有水温自动控制器,采用热水加热杀菌,其杀菌温度为75~100℃,杀菌时间通过无级调速控制,可在4~20min范围内调节。冷却水温度小于27℃,冷却后罐头温度在40~45℃。三层槽体中都分别设置1个溢流口,以控制槽体内液位的高度,使罐头在槽中不因液位过高而产生浮罐、竖罐,以至在转弯处被卡住。

3.8.4 静水压杀菌机 静水压杀菌机系加压连续式杀菌设备。该机由进、出罐箱、载罐链带板、减速机、变速机、机体、控制仪表等部分组成。此种装置有多种结构类型,但都是利用水柱高度所造成的压力来维持杀菌室内蒸汽的压力,杀菌温度高于100℃,以保证杀菌所需的温度。

图1-12-11(1)所示为该机一种类型的工作原理图。密封后的罐头底盖相接,卧放成行,按一定数量自动进到装有平行走动的环式输送链上,然后随传送器自动地由进罐柱→升温柱→蒸汽室(杀菌柱)→出罐柱(减压冷却)→喷淋冷却柱(常压冷却)→出罐,以完成杀菌过程。罐头进入升温柱后,沿着升温柱下降,升温柱顶部的温度近似罐头的初温,底部温度则近似于蒸汽室的温度。因此,在进入蒸汽室前罐头的温度平稳上升。而进入杀菌柱后,因蒸汽均布其室,在此进行恒温杀菌。从杀菌柱出来的罐头向上升送,此时温度逐渐降低与升温柱正好相反。罐头所受的压力和温度稳定下降,减压冷却。

图1-12-11(2)所示为该机的另一种类型的工作原理图。它与上述类型的区别在于经过常压喷淋冷却的罐头不马上出罐,而是又经过一个冷却槽进行冷却,进出罐均在装置的一侧。

图1-12-11 静水压连续杀菌装置工作原理图

1-进罐柱 2-升温柱(水柱管) 3-蒸汽室(杀菌柱) 4-出罐柱(水柱管) 5-喷淋冷却柱 6-出口 7-进口

1-冷却槽 2-水喷淋冷却 3-循环水冷却 4-出罐柱 5-蒸汽室 6-升温柱 7-进口 8-出口