电阻焊三片罐成套装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第688页(5255字)

1 用途和工艺流程

1.1 用途

电阻焊三片罐成套装备用于厚度为0.18~0.4mm镀锡薄钢板的金属容器加工。广泛应用在食品、饮料、日用化学和压力喷雾容器等行业。三片罐是指由罐身、罐底、罐盖三部分组成的金属包装容器。

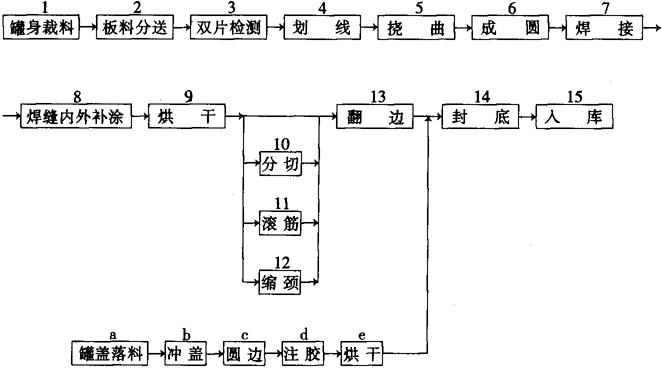

1.2 工艺流程(图2-10-1)

图2-10-1 电阻焊三片罐制罐工艺流程图

根据不同用途的金属容器可以采用相应的工艺流程。

1.2.1 普通食品罐工艺流程

(1)采用留空涂料铁或素铁制罐,选用工艺流程:罐底、罐盖选用a~e工序,罐身选用1~3工序;5~9工序;13~15工序,其中工序8可根据罐身要求;决定焊缝外补涂是否进行。

(2)采用涂料铁制罐,选用工艺流程时,应在工序罐身裁料后,加上刮黄工序,其他工序同(1)。

(3)当需要生产短罐时选用工艺流程:罐盖、罐底同(1);罐身选用1~10工序、13~15工序。

(4)当需要生产大罐或板厚比规定值更薄的罐型,为了节约材料,增加罐体刚性时,选用工艺流程:罐盖、罐底同(1),罐身选用1~9工序、11工序、13~15工序。

1.2.2 饮料罐工艺流程

(1)罐底选用a~e工序。

(2)罐盖一般使用易开盖,需选用易开盖生产线来完成。

(3)罐身工艺流程选用1~9工序、12~15工序。在入库工序前加检漏工序。

1.2.3 压力罐工艺流程

(1)罐底选用a~b工序、d~e工序。

(2)罐盖采用多次冲压而成。

(3)罐身工艺流程选用1~7工序;12工序;13~15工序,最后加检漏工序。

2 罐身加工主要装备

2.1 圆刀切板联合机

2.1.1 用途 该机能完成各种金属容器罐身料片的下料工作。

2.1.2 基本原理和主要结构 该机是将板料垛放在液压升降台上,当升降台上升到一定高度,摆动机构下降,使真空吸料盘与板料接触,吸住板料,摆动机构提升,将板料摆送到上下两个进料滚轮之间,并向前推进,达到第一送料工作台位置。多片排料装置中双片检测器随时检测板料厚度,若有多片重叠,即发讯号启动双片抬起缸。将多片板料顶起,并通过排料滚轮送上料架。第一工作台的推料器将板料送往第一圆盘剪刀,在板料将到但尚未与圆盘刀接触时,板料前缘靠在定位规上,使板料前缘与刀轴平行,从而保证板料与切刀的垂直精度,定位规与板料同步向前运动,板料通过刀口完成第一剪刀切下的条料。条料被送到第二工作台上部的落料杆上,落料杆通过翻转气缸进行翻转,第二工作台的带料器将翻转下来的条料送向第二圆盘剪刀,在条料进入刀口之前,同样要经定位规定位,从而保证剪切条料的垂直精度。切好的成品,自动在集料器上堆码成垛,当成品堆放到一定高度时,人工控制停止吸料,并使堆料推向集料台,人工把成品搬走。

该机主要结构由液压升降台、自动上料装置、第一送料工作台、第一圆盘刀、第二送料工作台、翻料装置、第二圆盘刀和集料器等8部分组成。全机包括机械、液压、真空、气动、电器等5个系统,保证料片下料的精度及自动工作。

2.2 电阻焊罐身成形组合机(单机)

2.2.1 用途 该组合机可完成罐身划线、成形、焊接、补涂和烘干工序。

2.2.2 基本原理和主要结构 电阻焊罐身成形组合机是将料片通过成形机进行绕曲成圆,经过上、下焊轮之间进行罐身的直缝电阻焊,焊接后的罐体进入补涂装置,进行焊缝的补涂,然后送入烘干炉固化涂料完成罐身的制作工艺。

电阻焊接工作原理:成圆搭接好的马口铁罐身进入上、下焊轮(电极)后,电极接通低压大电流。由于电极电阻小,罐身电阻大,瞬时罐身被加热到熔化温度,同时罐身搭接层金属被2个电极压紧,使搭接处焊接在一起。

电阻焊成形组合机由成形机、焊缝机、补涂机及烘干机组合而成。该机通过机械主传动、铜丝传动系统、气动系统、水冷却系统、润滑系统、真空系统及电气系统等的协调工作,保证罐身的成圆、焊接、补涂及烘干工序的完成。

2.3 自动翻边机

2.3.1 用途 用于圆形罐身两端的翻边工作。

2.3.2 基本原理和主要结构 自动翻边机是将需翻边的罐身从导轨滑下后,由送罐轮将罐身逐个连续地分送给翻边模头,并通过两端的槽凸轮作用,使翻边模头进行挤压翻边,然后仍由送罐轮的转动而自行落入倾斜出罐斗滚出,以完成罐身的整个托送过程。

自动翻边机主要由机座、双向翻边模、工作座、罐身托送、润滑、机械传动及电控等部分组成。根据不同的要求,自动翻边机可分为单罐座、四罐座、八罐座等多罐座翻边机。

2.4 封罐机

2.4.1 用途 该机是将翻边后的罐身与罐盖进行卷封、完成封口的设备。本章主要介绍罐身为固定式的自动封罐机,供圆罐封底之用。

2.4.2 基本原理和主要结构 该机的工作原理是罐身由双节距套筒滚子链送入,经供送螺杆将罐身分隔成一定间距,通过导向板将罐身送入罐座内。同时,罐盖叠放于盖库内,随着分盖盘的转动,将一只罐盖从盖库中分出,随即沿着分盖盘上的螺旋槽下落,由送盖链送入罐座,转盘将罐身、罐盖送入机头完成封口后,从出罐部分输出。

封罐机的主要结构由进罐、出罐、配盖、机头、传动、电气、润滑等部分组成。其传动由电动机通过皮带轮、定轮、链轮等带动各组成部分。该机除装设有罐落盖、无罐不落盖的装置外,还在进罐、落盖、送盖机头等部分设有安全保护装置。根据不同用途,封罐机可分为自动封罐机、真空封罐机、手板封罐机、异型封罐机和大罐封罐机等。根据不同要求又可分为单封头、两滚轮式;单封头、四滚轮式;三封头、四封头、六封头等形式。

3 其他罐身加工装备的选用原则

3.1 刮黄机

3.1.1 选用原则 当采用涂料铁制罐时,将裁好后的罐身板,在罐身焊接区需刮除表面涂料层,以便进行焊接时需用刮黄机。

3.1.2 基本原理和主要结构 刮黄机是将裁好的罐身板,成叠集装在料架内,由偏心轮控制的真空吸料器把单张料片从料架吸至工作台,同时由送料链轮带动链条及拨块,带动料片运动,经过双片检测和压料压板,由刮黄刀进行双边刮黄后进入料斗,被刮除的涂料由吸尘器吸走。

刮黄机的主要结构由机架、传动、料架、送料、压板、刀具、真空吸尘系统、润滑、电气控制等部分组成。

3.2 自动罐身分切(滚筋)机

3.2.1 选用原则

(1)分切 当焊接后的长罐,需分为两个等长的短罐时,选用分切机。可提高产量,充分利用焊机的容量。

(2)滚筋 当使用薄板制罐,为了提高空罐的强度与刚度,降低制罐成本选用滚筋机。

3.2.2 基本原理和主要结构 自动罐身分切(滚筋)机的工作原理:空罐经导笼送至自动罐身分切(滚筋)机入口,在供送螺杆的作用下,将空罐隔离成一定间距,并达到同步速度,随后由输入星轮接住空罐,沿着进罐下托板及上挡板轨迹运动,然后脱离输入星轮,进入主转体圆盘上的托轮之间,此时内模从两侧伸出,插入空罐内腔,在弹簧的作用下压着罐身进行自转,并围绕外模公转,使罐身沿圆周方向分切或滚压成筋。空罐旋转到输出工位,内模向两侧退出,抽出空罐内腔,输出星轮接住空罐,沿着出罐下托板及上挡板轨迹运动,然后脱离输出星轮,进入出罐槽,完成分切或滚筋工序。

需要分切的空罐,在料片成形前必须通过划线器(或划线机)在圆周方向划有一定深度的直线,并且换上相应的分切内、外模及附件,才能完成分切工序。

需要滚筋的空罐,应换上相应的滚筋内、外模及附件,方可完成滚筋工序。

自动罐身分切(滚筋)机的主要结构由机架、进罐、托罐、主轴与模具、出罐、传动、润滑、电气等部分组成。各运动部件依照规定的相位动作,保证整体的同步性。

3.3 翻边、缩颈、封罐机

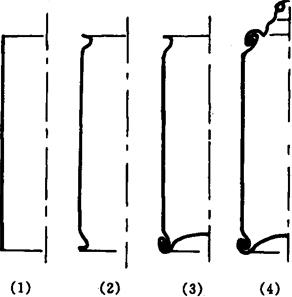

3.3.1 选用原则 翻边、缩颈、封罐机是近年为饮料行业的饮料罐及日化行业的压力喷雾罐而研制的机械产品。主要用于饮料罐的双端翻边、缩颈、一端封底以及用于双端翻边、缩颈、双端封口(顶盖采用后充填的盖)的压力喷雾罐。该机的功能示意图如图2-10-2所示。

图2-10-2 翻边、缩颈、封罐功能示意图

(1)罐身 (2)双端翻边、缩颈 (3)一端封底 (4)双端封口

3.3.2 基本原理和主要结构 翻边、缩颈、封罐机为一组合机。具有一机多用功能,能一次连续完成罐身的翻边、缩颈、封罐工作。其原理是将罐身从进罐坡道依次滚入进罐系统,送到由左右送罐板构成的步进式送罐机构的第一工位,然后由送罐机构逐次抓取罐身托送至第二工位完成翻边、缩颈。接着从第二工位取出罐身送到第三工位,此时罐盖已从落盖机构落到封罐头处完成封罐。最后,取出罐身送到出罐机构将罐身送出。

当进行双端封口时,需更换附件及模具。

翻边、缩颈、封罐机的主要结构由机座、左机头箱、右机头箱、落盖机构、送罐机构、电控系统、模具及传动系统组成。

3.4 六头翻边、缩颈机

3.4.1 选用原则 六头翻边、缩颈机是近年为饮料罐、日化压力罐而研制的机械产品。主要用于各种圆形罐身两端的翻边、缩颈工作。

3.4.2 基本原理和主要结构 六头翻边、缩颈机是将罐身从进罐坡道依次进入,到达左右托罐机构,托罐盘带动罐身与左右轴座一起旋转,由六对翻边模同时伸出完成两端翻边工作。同时缩颈臂摆动完成两端缩颈工作,罐身由出罐坡道滚出。

该机具备罐身两端缩颈深度相同及缩颈深度不同两种功能。

六头翻边、缩颈机主要由2个具有相同功能对称安置的动力头,各带动六对翻边、缩颈工作模具工作。其结构由左右机头箱、进出罐系统、机架、传动系统、模具及电控系统组成。