主要设备的平衡计算公式

出处:按学科分类—工业技术 华南理工大学出版社《陶瓷工厂设计手册》第78页(9271字)

(一)设备平衡计算时应确定的参数

1 设备工序加工量(年加工量、日加工量、班加工量或小时加工量),视计算方法不同面相应加工任务量以及计量单位。

(1)以“干基”物料重量进行设备平衡计算的有:

粗碎、中碎、细磨和压滤机等设备。计量单位为:t(干基)/年加工量、t(干基)/日加工量等。

(2)以湿泥料重量进行设备平衡计算的有:

练泥设备。计量单位为:t(湿基)/年加工量、t(湿基)/日加工量等。

(3)以泥浆体积进行设备平衡计算的有:

泥浆泵、湿式磁选机、泥浆搅拌机(含泥浆池的配套计算)。计量单位为:m3(湿基)/年加工量、m3(湿基)/日加工量或m3(湿基)/小时加工量等。

(4)以单位时间水蒸发量进行设备平衡计算的有:

喷雾干燥器、链式干燥机、隧道干燥室、室式烘房及链板式干燥机。计量单位为:公斤水/小时蒸发量等。

(5)以半成品件数进行设备平衡计算的有:

成型机、修坯机、施釉机、丝网印花机、烧成设备、铺贴加工、包装设备。计量单位为:件(自然件)/班加工量、件(自然件)/小时加量、件(自然件)/分钟加工量等。

2.车间工作时间与生产班制的确定

(1)确定年工作日

通常取用经验数据为:锅炉房350d(1台锅炉)360d(有备用情况下);球磨设备350d;连续式烧成设备或彩烤设备为330d(或335d);间歇式生产设备(如成型机;原料加工粗、中碎设备等)306d。

(2)通常采用的生产班制

原料堆场、粗碎加工为一班制;中碎、除铁过筛压滤、练泥、轮碾造粒、成型干燥、修坯、施釉、丝网印花为二班制;烧成、彩烤、锅炉房、油泵房、煤气站、配电站为三班制。

(3)年时基数的确定

设备平衡计算中,年时基数是指:

年工作日×生产班制×每班有效工作小时的总乘积(h)

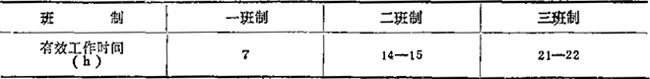

每班有效工作时的取值通常为:

3.设计不平衡系数

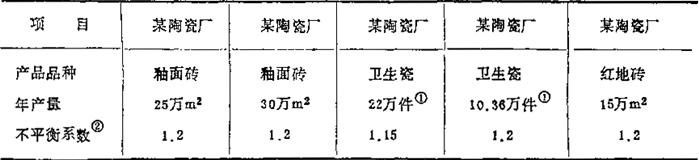

设计不平衡系数——是考虑不向车间设备之间挖潜裕度差别面确定的设计参数。通常陶瓷工厂成型车间设备挖潜裕度大大低于原料车间设备,故成型车间设备不平衡系数为大于1的数值(例如:不平衡系数为1.2),此时,设备平衡计算完成后,成型车间设备设计能力=成型车间理论设备生产能力(按物料衡算与设备选型后确定的设备台数)×1.2(不平衡系数)。换言之,成型车间最终设备能力的确定,除按规定进行设备衡算外,还要相应增加20%的贮备生产能力。设计不平衡系数取值实例参见表1-88。

表1-88 陶瓷工厂设计不平衡系数实例

①表中万件数指自然件”:

②不平衡系数也即成型车间的贮备能力参数。

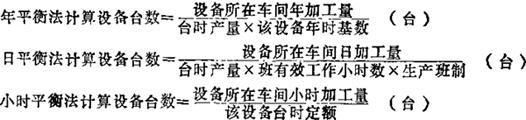

(二)生产能力平衡法设备台数的计算公式

根据设备额定生产能力进行车间需用设备台数的平衡计算,视生产的具体特点,可选择不同生产时间分段下的平衡计算。通常有年平衡法、日平衡法、小时平衡法等。

基本公式为:

1.粗、中碎设备台数的计算公式

N(粗、中碎)=Q1/P1·t·n·t;(台)

式中 N——设备台数,台;

Q1——物料年加工量,t(干基)/a(年);

P1——设备小时生产能力,t(干基)/台·h;

t——每班有效工作小时数,h/班;

n——每天生产班次,班/d(天);

t1——设备年工作日,d/a。

2.泥浆泵台数的计算公式

N(泥浆泵)=Q1/P1*·t·n·t1(台)

式中 P1*——指设备按干基物料核算的生产能力,t(干基)/台、h;

P1*=a·q泵

a——常数,单位体积泥浆包含干物料量实测值,t(干基)/m3(泥浆);

q泵——泥浆泵铭牌台时产量,m3(泥浆)/台·h;

Q1——物料年加工量,t(干基)/a;

t——每班有效工作小时数,h/班;

n——每天生产班次,班/d;

t1——设备年工作日,d/a。

3.练泥机台数的计算公式

N(练泥)=Q1/P1*·t·n·t1·K(台)

式中 K——瞬时最大集中负荷系数,一般K取0.5,即设备有效利用率为1/2台时,工人在1/2台时操作、1/2台时休整;

P1*——指设备按干基物料核算的生产能力,t(干基)/台·h;

P1*=(1-ω%)·q练

ω%——泥料(湿基)相对含水率;

(1-ω%)——泥料含干基物料的相对百分率;

q练——练泥机铭牌台时产量,t(泥料、湿基)/台·h;

Q:——物料年加工量,t(干基)/a;

t——每班有效工作小时数,h/班;

n——每天生产班次,班/d;

t1——设备年工作日,d/a。

4.成型、修(磨)坯、抹水、施釉、印花、贴花彩绘、铺贴、包装工序设备台数的计算公式

N=Q2/P2·t·n(台)

式中 N——设备台数;

Q2——半成品日加工量,件/d;

P2——设备小时产量,件/台·h;

t——每班有效工作小时数,一般取7h/班;

n——每天生产班次,一般取2,班/d。

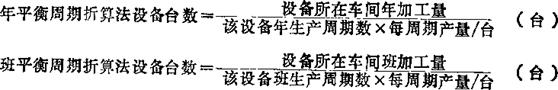

(三)间歇作业方式周期产量平衡法设备台数的计算公式

根据设备生产周期,以及单台设备每周期产量大小,视设备生产周期的长短,选择不同生产时间(年、日、班)折算设备在此段时间内实际生产周期数,然后进行相应的设备平衡计算。

基本公式为:

究竟应选择年平衡、日平衡抑或班平衡周期折算法中哪一种进行设备计算,系以设备生产周期的长度而定。原则上,生产周期长度大于1个班作业时间时,应选大一级的,即日平衡或年平衡进行设备计算。

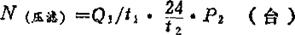

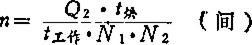

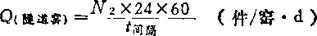

1.球磨机台数的计算公式

(台)

(台)

式中 N——设备台数,台;

Q1——物料年加工量,t(干基)/a;

t1——设备年工作日,d/a;

t2——球磨机每磨的生产周期(包括研磨、装出料辅助时间等),h/次;

24/t2——每天球磨生产周期数,次/d;

P2——球磨机每磨加工(装载量)物料量,t(干基)/台·次。

2.压滤机台数的计算公式

式中 N(压滤)——设备台数,台;

Q1——物料年加工量,t(干基)/a;

t1——设备年工作日,d/a;

t2——压滤机每榨的生产周期(包括压滤、出泥片、清理合榨辅助时间等),h/次;

24/t2——每天压滤生产周期数,次/d;

P2——每一榨泥片总重量,t(干基)/台·次。

3.皮带传送流水作业线,沿线工序操作工位平衡的计算公式

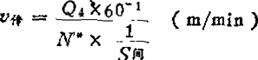

(1)皮带传送速度的计算公式

式中 v传 传送被加工半成品皮带的速度,m/min;

Q4——流水作业线首道工序每小时的产量,件/h;

60——每小时分钟数,min/h;

N*——皮带面横向容放坯件数,件/排;

S间——传送带上坯体间距,m/排;

1/S间——传送带上每来放置坯体的排数,排/m。

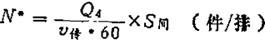

(2)皮带面横向放置坯件数的计算公式

式中 N*——皮带面横向容放坯件数,件/排;

Q4——流水作业线首道工序每小时的产量,件/h;

v传——传送被加工半成品皮带的速度,m/min;

60——每小时分钟数,min/h;

S间——传送带上坯体间距,m/排。

通常,N*值选用如下:当N=1为单列放坯形式;N=1.5为品字形双列式排放坯体;N=2为并排双列式在皮带上放置坯体。当沿线工位需人工在皮带上取、放坯体时,N的取值应以适应传送带速度(一般不超过3.5m/min)为原则。

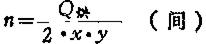

(3)皮带传送流水作业线,沿线同种工序应设加工工位平衡的计算公式

式中 n工位——同种工序应设工位数,处;

t空位——皮带上取坯后空位行走最大限度距离相应时间(即每处工位从皮带面上取放并加工一件坯体的最大周期时间),s/周期;

t加工——每加工一件坯体(包括人工在皮带上取放坯体的时间)实际需要的时间,s/件;

3600——每小时含秒数,s/h;

Q4——流水作业线首道工序每小时的产量,件/h;

t空位/t加工——每处工位每一取放坯体的最大周期时间内可加工的坯件数,件/处·周期。

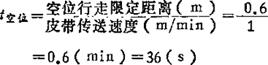

上式中t空位系根据空位行走最大限度距离及正常皮带传送速度所确定的时间,参见表1-89及表1-90中的相关参数。表中t空位可按下式计算:

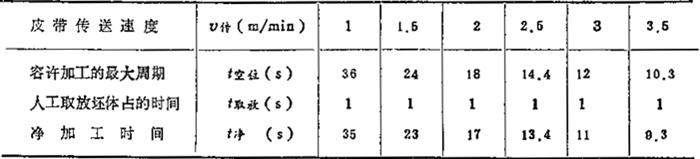

表1-89 产品空位行走限定距离0.6m的相关参数表

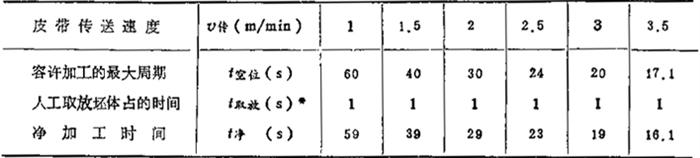

表1-90 产品空位行走限定距离1.0m的相关参数表

* 指每取放坯体1次所需的时间。

4.室式干燥器间数的计算公式

(1)干燥室(室式烘房)间数的计算公式一

①烘房总容坯量的计算公式

Q烘=Q4·t烘(件)

式中 Q烘——干燥器容坯总数,件;

Q4——干燥工序小时加工量,件/h;

t烘——本道干燥工序的干燥周期。

②需用室式烘房间数的计算公式

式中 n——需用烘房间数,间;

Q烘——干燥器容坯总数,件;

2——两排式烘坯车室式烘房;

x——室式烘房(单排式)烘坯车数量,辆/间;

y——每辆烘坯车上的承坯量,件/辆。

(2)室式烘房间数的计算公式二

式中 n——干燥室(室式烘房)间数,间;

Q2——半成品干燥量,件/d;

t烘——干燥周期,h;

t工作——干燥室的工作时间,h/d;

N1——干燥室的容车数,辆/间;

N2——干燥车的装载量,件/辆。

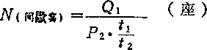

5.倒焰窑、棱式窑座数的计算公式

式中 Q1——产品年加工量,t或万件/年(a);

P2——每窑装载量,t或万件/窑·次;

t1——年工作日、一般取330d(日)/a·座;

t2——每窑生产周期,d/窑次;

N(间歇窑)——需用窑炉的座数,座。

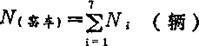

6.隧道窑使用窑车数量的计算公式

式中 N窑车——隧道窑用窑车的总数量,当装卸车作业为2-3班制时,为窑内车数的1.45-1.75倍(焙烧卫生陶瓷制品)或1.5-1.85倍(焙烧釉面砖制品,釉烧时),辆;

N1——窑内停车数,辆;

N2——装车占用数,一般取3-4,辆;

N3——卸车占用数,一般为2-3辆;

N4——同车道上的窑车数,一般取2,辆;

N5——已装车占用数,一般为隧道窑0.5-1.0班的入窑窑车数,但当装车作业不是三班制时,则应增加贮车数量(按装车作业与窑作业配合考虑);

N6——准备卸车占用数,一般为隧道窑0.5班出窑窑车数,若卸车作业不是三班制时,则应增加贮车数量(按卸车作业与窑作业配合考虑);

N7——窑车检修占用数,一般为2-3,辆。

(四)若干陶瓷专用设备生产能力的计算公式

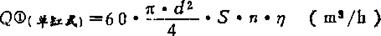

1.隔膜泵产量的计算公式

式中 Q——泥浆泵生产能力,m3(泥浆)/h;

d——活塞直径,m;

S——活塞行程,m;

n——主轴转数,r/min;

η——容积效率,一般取0.85-0.9,对于粘稠液体应减少5-10%。

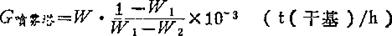

2.喷雾干燥塔小时产量的计算公式

喷雾干燥塔系以单位时间蒸发泥浆中水分量的大小,作为它的铭牌生产能力。故此,喷雾干燥塔的产粉生产能力,可按下式进行计算:

式中 W——喷雾干燥塔每小时的水蒸发量,kg水/h;

W1——泥浆含水率,%;

W2——出粉含水率,%;

G喷雾塔——喷雾干燥塔每小时的产粉量,t(干基)/h。

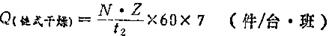

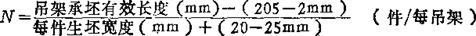

3.连续式链式干燥机产量的计算公式

(1)根据有效吊架数及班运转周期数计算生产能力

式中 Q(链式干燥)——链式干燥机的生产能力,件/台·班;

N——每吊架承放坯数,件/每吊架;

Z——有效吊架数目(指每干燥周期拥有吊架的数目),吊架/周期;

t2——产品干燥周期,h/周期;

60——每小时分钟数,min/h;

7——每班有效工作小时数,h。

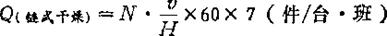

(2)根据走链速度与链板吊架相应分布数量,计算每班运行时间内的生产能力

式中 Q(链式干燥)——链式干燥机的生产能力,件/台·班;

N——每吊架承放坯数,可按下式进行计算:

v——走链速度,m/min;

H——吊架间距,m;

v/H——每分钟带走吊架数量,吊架/min。

4.隧道窑日产量的计算公式

式中 Q(隧道窑)——隧道窑的日产量,件/窑·d;

N2——窑车装载量,件/辆:

24——日有效工作小时,h/d;

60——每小时分钟数,min/h;

t间隔——推车时间间隔,min/辆。

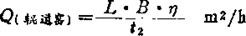

5.辊道窑小时生产能力的计算公式

式中 Q(辊道窑)——辊道窑的小时产量,m2/h;

L——辊道窑的有效窑长,m;

B——辊道窑的通道内宽,m;

η——辊道平面(输送承坯面)的利用系数,国内一般取40%、国外平均取60-80%;

t2——辊道窑烧成周期,h。