浓缩

出处:按学科分类—工业技术 中国轻工业出版社《软饮料工业手册》第359页(10595字)

(一)浓缩基本原理

果蔬汁浓缩实际是从果汁中脱除水分的过程,浓缩的最终浓度决定于果汁种类、成熟度、榨汁方法、预处理以及纤维和浆的含量,一般果蔬清汁可从可溶性固形物含量5%~15%浓缩至70%~72%,浑汁浓缩度通常不超过65%,果蔬浆可以进行中等程度的浓缩,固形物含量一般仅有35%~50%。目前一般采用加热蒸发法,通过加热沸腾,使水分从果蔬汁中蒸发汽化并作为二次蒸汽分离出来,从而提高果蔬汁可溶性固形物的浓度。蒸发浓缩是使挥发性水和不挥发性物质分离的物理操作过程。沸点与压力的对应关系、蒸发潜热、冷凝热和热传导强度是影响水分蒸发过程的主要因素。

由于果蔬汁多为热敏性物质,容易受到高温损害,因此其蒸发浓缩过程通常在真空状态下进行,这样由于果蔬汁沸点的降低,蒸发过程可以在较低温度下完成。

蒸发浓缩所消耗的热量可以利用一次或多次,一次者称为单效蒸发,蒸发过程中产生的二次蒸汽直接冷凝不再用于蒸发加热。若产生的二次蒸汽再次用于其他蒸发器的加热,称为多效蒸发。根据生产能力和浓缩程度,可以选择1~6效蒸发器。

为了避免葡萄浓缩汁因酒石酸含量过高出现酒石酸结晶沉淀,葡萄汁在浓缩前应进行预处理。长时间在0℃的环境下冷藏或用化学除酸法可以减少葡萄汁中的酒石酸含量。但过分除酸会产生质量问题,因此为了保证葡萄浓缩汁质量,一般仅加工48~50°Bx的葡萄半浓缩汁。

浓缩设备的生产能力一般是以单位时间内从果蔬汁中蒸发出的水分量,即所获得的二次蒸汽量W(kg/h)表示的:

式中 W——蒸发水分(或二次蒸汽)量,kg/h

G汁、G浓——分别为果蔬汁进料量和浓缩汁产量,kg/h

B汁、B浓——分别为初始汁和浓缩汁的浓度(可溶性固形物含量),°Bx

浓缩汁的浓缩程度可以用浓缩汁的可溶性固形物含量(°Bx)表示,也可用浓缩倍数或体积缩小的倍数表示。浓缩倍数(e)即浓缩比用公式表示,即成:

由果蔬汁量和浓缩倍数,可以求出浓缩汁的产量 。

。

蒸发的水分可以由浓缩比和果蔬汁量求出 ,也可由浓缩比和浓缩汁量求出:W=G浓(e-1)。

,也可由浓缩比和浓缩汁量求出:W=G浓(e-1)。

在确定果蔬浓缩汁生产工艺时,必须首先考虑成品浓缩汁的质量,使之在稀释加工果蔬汁饮料时能保持与原果蔬汁相近的品质,保持原果蔬汁的色泽、口味和营养成分。根据果蔬汁加工过程中是否脱胶,果蔬浓缩汁可分为浓缩果蔬清汁和浓缩果蔬浑汁。

浑汁含有果胶,蒸发浓缩比较困难,宜选用搅拌膜式或强制循环式的真空浓缩。果蔬汁的蒸发温度及其在蒸发器内的停留时间是浓缩的重要参数。浓缩汁的质量在很大程度上取决于蒸发器的结构。浓缩设备应具备下列条件:

①在整个浓缩过程中,不得因液位和液压的变化而使沸点上升;

②蒸发器的加热表面不应有固形物的附着和结垢现象;

③加热蒸发时间短;

④设备内部表面光滑,容易清洗;

⑤机器与果蔬汁接触的部位应该用不锈钢材料制造,不得与铁和铜等离子发生作用。

(二)浓缩方法和设备

1.真空浓缩法

真空浓缩法是在减压条件下,在较低的温度下使果蔬汁中的水分迅速蒸发,这种方法能缩短浓缩时间,例如离心薄膜式蒸发器在1~3s的极短时间内就完成8~10倍的浓缩,能较好保持汁的质量。真空浓缩设备一般包括蒸发器、真空冷凝器和附属设备。蒸发器由加热器、蒸发分离器和果汁的气液分离器组成。真空冷凝器由冷凝器和真空系统组成。

(1)离心式薄膜蒸发器离心式薄膜蒸发器是一种同时能进行蒸发和分离操作的特殊蒸发器,其结构与蝶片式离心机相似,杯形的离心转鼓内叠放着几个(如6、9、12)梯形离心盘。离心盘由两片不同锥形的、上下底均为空的蝶片和套环构成,两蝶片之间形成截面为三角形的间隙,具有加热夹套的作用。两离心盘之间的空间为加热蒸发空间。经巴氏杀菌并冷却至45℃左右的汁液,从上部中间的分配管上的喷嘴喷入各离心盘之间的间隙。由于离心盘旋转(n=700r/miin)产生的离心力,液汁被均匀分布在离心盘的外表面,形成薄膜。当加热蒸汽由底部中间空心轴进入蝶片之间的夹套内时,蒸汽通过传热面加热夹套外表面的汁液薄膜,水分被蒸发,浓缩汁汇集于蝶片周边的液槽内,沿套环的垂直通道上升,由上部吸料管通过真空抽出,经冷却器在真空条件下冷却至20℃左右。二次蒸汽经离心盘中央孔汇集上升,进入冷凝器冷凝,由水环式真空泵抽出。蒸汽放热后,形成的冷凝水受到离心力的作用,汇集于夹套的下边缘,从小孔甩出流到转鼓底部,从中间空心轴的疏水器排出。汁液的蒸发温度由蒸发室的真空度控制。浓缩汁的浓度可通过供料泵的流量调节进行控制。

离心式薄膜蒸发器是一种传热效率极高、蒸发强度大的浓缩设备,总传热系数可达7000W/(m2·K);由于汁液薄膜的厚度仅有0.1mm,物料受热时间极短,在1~3s内就可使果汁从初始浓度12°Bx左右一次浓缩至70°Bx,而且蒸发温度低,成品浓缩汁质量较好,能较好保持汁的原有色泽和风味。营养成分,特别是维生素C的损失较少。因此,特别适合果汁等热敏性液体食品的浓缩。离心式薄膜蒸发器可浓缩的汁液黏度高达20Pa·s。很多品种的果汁可以浓缩到85°Bx。离心式薄膜蒸发器工艺流程见图2-1-20。

图2-1-20 CT型离心式薄膜蒸发器工艺流程图

A-原料 B-水 C蒸汽 D-浓缩汁 E-CIP F-二次蒸汽

1-过滤器 2-平衡罐 3-进料泵 4-CT蒸发器 5-冷却器 6-蒸汽喷射泵 7-板式冷凝器 8-浓缩汁泵 9-分离器 10-冷凝水泵 11-真空泵 12-蒸汽调节阀 13-疏水器 14-压力控制器

CT系列离心式薄膜蒸发器的规格见表2-1-50,目前我国进口设备多为CT-9,国产设备LZ-2.6(相当于CT-6)。离心式薄膜蒸发器为单效蒸发器,耗能大,如表所示,蒸发1t水约需1.125t蒸汽。

表2-1-50CT系列离心式薄膜蒸发器

(2)管式降膜蒸发器 管式蒸发器有升膜式和降膜式两种类型,其中降膜式(Falling film)适合高浓度浓缩果蔬汁的加工。蒸发时果蔬汁在传热表面形成一薄膜,由于汁液沿传热面单通道降落,时间很短。而且随着蒸发器中产品的减少,停留时间更短。管式降膜蒸发器由汁液分配器、蒸发加热管、分离器、热压泵、冷凝器等组成。汁液从加热管上部进入,经分配器导流管分配进入加热管,汁液运动依靠本身的重力和二次蒸汽流推动力的作用,沿管内壁成液膜状自上而下流动,同时与蒸发管外壁加热蒸汽发生热交换而蒸发。由于向下加速,压头损失较小,对黏度高的汁液也较易成膜。加热蒸汽与汁液温差大,因此传热效果较好。汽液混合物进入蒸发分离室进行分离,二次蒸汽由分离室顶部排出,浓缩汁则由底部抽出。

降膜式蒸发器成膜的关键是汁液的分配。如果汁液分配不均匀,就会出现某些加热管的汁量较多,液膜较厚,汁液蒸发的浓缩比很小;有些管子汁量很小,浓缩比大,甚至没有汁液流过而造成局部或大部分干壁的现象,影响蒸发器的传热和蒸发能力。为了使汁液能均匀分布于各加热管,沿管内壁流下,需要在管的顶部或管内安装降膜分配器。

管式降膜蒸发器随着效数的增加,蒸发1t水分所需的蒸汽量成倍减少,例如带二次蒸汽再压缩的4效蒸发器吨水分蒸汽耗比仅为单效的1/4(1∶4),节能效果显着。甜橙汁从9%浓缩至65%,每小时加工能力为32t的5效管式降膜提香蒸发系统见图2-1-21。带有真空冷却器的5效蒸发系统在浓缩苹果清汁过程中,果汁在各效蒸发器中的停留时间和温度见图2-1-22。

图2-1-21 橙汁浓缩用5效降膜蒸发系统

1、2、3、4、5-1~5效蒸发器 6-热力蒸汽再压缩器 7-表面冷凝器 8-提香塔 9-气体洗涤器和香气冷却器 10-闪蒸冷却器 11-进料罐 12-预加热器 13-香气冷却器

A-果汁进口 B-浓缩汁 C1、C2-浓缩香料 D-冷凝液 E-新鲜蒸汽 F-冷却水

图2-1-22 果汁在5效蒸发器中的停留时间与温度

有一种短管式降膜蒸发器是为了降低厂房高度而设计的,其特点是有较大数量的加热管,以改变传热表面和产品流动。

为了节省蒸汽成本,从20世纪80年代以来广泛使用带蒸汽再压缩机的蒸发系统,蒸汽再压缩分有热压缩(TVR)和机械压缩(MVR)两种类型,是专门为果汁工业设计的,对于生产时间短或设备规模不大时都是有效的。蒸汽再压缩机由电机驱动,将从果汁中蒸发出的二次蒸汽从70℃压缩至85℃,作为2效或3效蒸发器的加热介质。蒸汽再压缩机的有效压缩比(5~20℃)要考虑与提香装置组合,以及一定数量特殊果汁的特点、效数和设备的布置。

图2-1-23为带提香装置的4效降膜蒸发系统,利用蒸汽再压缩机,将苹果汁从10%浓缩至70%。首先浑汁送至1效蒸发器,大约有果汁量25%的水分被蒸发,带香料的蒸汽加热2效蒸发器,浑汁被进一步浓缩,预浓缩汁从蒸发器进入换热器10。预浓缩清汁先后进入3效和4效蒸发器,大部分带香气的蒸汽在2效作为加热蒸汽被冷凝,余下蒸汽送至提香蒸馏塔,回收香料,蒸汽再压缩机由3效或4效蒸发器获得蒸汽,压缩后送往1效蒸发器和4效蒸发器的加热端。

图2-1-23 带提香的热压缩(TVR)式4效降膜蒸发系统

1、2、3-1~3效蒸发器 4-高浓度蒸发器 5-提香塔 6-冷凝器 7-蒸汽再压缩机 8-表面冷凝器 9-气体洗涤器和香气冷却器 10-换热器 11-进料罐(浆汁) 12-进料罐(预浓缩汁) 13-冷凝液罐 A1-浆汁进口 A2-预浓缩汁进口 B1-中间精制用预浓缩汁 B2-浓缩汁 C-浓缩香料 D-冷凝液 E-新鲜蒸汽

(3)管式升膜蒸发器 与降膜式蒸发器一样,蒸发部分由多根垂直管进行加热的加热器、蒸发分离室和循环管组成,其特点是液汁沿加热管壁成膜状向上流动。对于多效升膜式蒸发器,一般均采用强制循环加热方式。液汁由泵从加热器底部进入加热管内,加热蒸汽在管间传热和冷凝,将热量传递给管内液汁,液汁被加热沸腾,并迅速汽化,产生的二次蒸汽在管内快速上升,其速度可达100~160m/s。液汁被高速上升的二次蒸汽带动,沿管壁成膜状上升,不断被加热蒸发,液汁从加热器底部至加热管顶部出口处时逐渐被浓缩,浓缩汁以高速度进入蒸发分离室继续浓缩。

图2-1-24为日加工番茄750t的番茄酱浓缩用的3效升膜式蒸发系统。蒸汽流向与物料流向为逆流方向,打浆机(精制机)出来的番茄汁进入3效(1段)蒸发分离室循环管下方,由泵送入加热器,加热浓缩后,再由泵循环打入加热器内,部分浓缩汁从加热器底部自流至2效(2段)蒸发分离室循环管底部,由2效循环泵送入2效加热器加热,2效浓缩器的部分浓缩汁由螺杆泵从加热器底部进入1效(3段)加热器底部(或分离室循环管下部),进一步加热浓缩至规定浓度后,由螺杆泵从加热器底部(或分离室循环管下部)送至下一工序。1效加热器底部有浓度显示和控制系统。

图2-1-24 番茄酱生产用3效升膜蒸发系统

加热蒸汽从1效(3段)蒸发器加热管底部或中部进入,在加热管间传热和冷凝,将热量传给管内液汁。产生的二次蒸汽则进入2效加热器,加热2效蒸发器内的浓缩汁,2效蒸发器产生的二次蒸汽进入3效加热器,3效蒸发器的二次蒸汽通过真空冷凝系统,冷凝后随冷却水排出。各效加热器蒸汽冷凝液分别集中于冷凝水罐内,由冷凝水泵排出。各加热器中的不凝气体也分别排入真空冷凝系统,由真空泵抽出,并随冷却水排入地沟内。

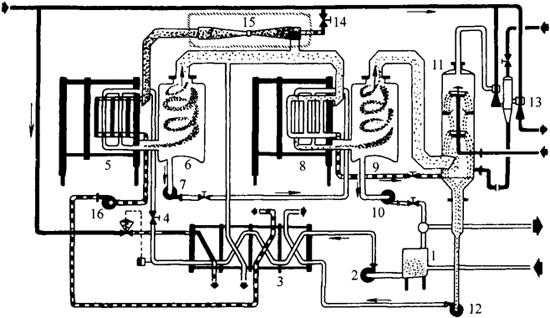

(4)板式蒸发器 板式蒸发器由板式换热器和蒸发分离器组成,板式蒸发器有升膜式、降膜式和升降膜式三种类型,果蔬汁浓缩常用降膜板式蒸发器。图2-1-25是两效板式蒸发设备的工作原理图。泵2将果蔬汁泵入板式预热器3的第一段和第二段,被高温蒸汽和第一级板式热交换器的冷凝水预热,然后经过微调阀进入第一效蒸发器5。第一效分离器6分离预浓缩汁和二次蒸汽;预浓缩汁经泵7进入第二效蒸发器8,二次蒸汽一部分用作二效蒸发器的加热介质。从第二效蒸发器8逸出的二次蒸汽经第二效分离器9到达喷水冷凝器11被冷凝。成品浓缩汁泵10将二效分离器9中的浓缩汁吸出。如果成品浓度不符合规定要求,可以经过回流管自动流回平衡罐1内。高温蒸汽仅进入蒸汽压缩器15和板式预热器3,一效蒸发器的冷凝水经板式预热器3预热果蔬汁后排出。

图2-1-25 两效板式蒸发器的工作原理图

1-平衡罐 2-进料泵 3-板式预热器 4-微调阀 5-1效板式蒸发器 6-1效分离器 7-第一浓缩汁泵 8-2效板式蒸发器 9-2效分离器 10-成品汁泵 11-喷水冷凝器 12-冷凝泵 13-喷射系统 14-进气阀 15-蒸汽压缩器 16-冷凝泵

2.反渗透浓缩法

图2-1-26是果蔬汁反渗透浓缩的原理图。泵将果蔬汁的压力提高至2.5~10MPa,在高压作用下,果蔬汁中的水透过反渗透膜,其他果蔬成分被截留下来,被截留的果蔬汁在设备中循环流动,并不断被浓缩,直至达到规定的浓度。

图2-1-26 反渗透浓缩原理图

目前果蔬汁浓缩使用的反渗透膜主要是醋酸纤维膜和聚酰胺纤维膜,膜的厚度薄至0.1μm。这种膜能保证较高的水分流动速度,保证紊流流动,防止膜表面附着和堆积某些果蔬成分而降低膜的通量。果蔬汁反渗透浓缩用的膜装置有平面膜、空心纤维膜和管状膜三种。采用两级浓缩的反渗透装置,第一级操作压力5~6MPa,第二级操作压力11~12MPa。浓缩度可达35~42°Bx。反渗透膜截留分子的范围为0.0001~0.001μm,在浓缩过程中总会有微量的可溶性固形物随水流失,目前最好的反渗透膜在浓缩过程中,可溶性固形物损失率为0.1%~0.3%。

果蔬汁采用反渗透浓缩的优点如下:

①蒸发法浓缩去除水分时要产生二次蒸汽,冻结法浓缩有冰晶生成,RO法则无相的变化,能耗低,仅为蒸发法的1/17,是较理想的浓缩方法。

②RO法无加热过程,氧的介入小,不会产生加热臭和生成褐变物质,可防止糖的焦糖化,色泽变化小,芳香和营养成分的损失少。

③浓缩过程仅为加压、移动和循环,操作简单,装置小,容易安装。

④用较低的费用就可浓缩低浓度溶液的溶质。

目前,反渗透已在杏、樱桃、树莓、橙、桃和草莓等芳香性强的果汁的浓缩中得到应用,由于果汁渗透压高,一般只能进行2.0~2.5倍浓缩,浓缩极限为约30%的固形物含量。10°Bx果汁的渗透压为1.1~1.5MPa,20°Bx时为2.6~3.4MPa,30°Bx时为4.6~6.0MPa。果汁中的果胶和果浆会附着在膜面生成凝胶层,从而大大恶化膜的渗透性能,使通量变小,并难以清洗恢复,因此用反渗透浓缩工艺制造的果蔬浓缩汁的经济浓度一般在25°Bx左右。澄清果汁较少形成凝胶层,因此比较容易浓缩,如果用UF澄清,再用RO法浓缩,可以获得无加热臭且香味好的浓缩制品。

3.冻结浓缩法

(1)冻结浓缩原理与工艺流程 冻结浓缩的原理可用图2-1-27的水-溶质系的相平衡图加以说明。将图中A点所示的浓度为cA的水溶液冷却,当冷却温度降至比冰点TB低的温度 时通常就要生成冰晶,并使温度恢复至TB,在这种情况下,△T=

时通常就要生成冰晶,并使温度恢复至TB,在这种情况下,△T= 就称为产生晶核的过冷却度。在何种程度的过冷却度下生成冰晶取决于水溶液的性状和容器的状态、冷却速度等。如果将在TB温度下开始冻结的水溶液进一步冷却,随着冰晶的增加,水溶液就被浓缩。当冰点继续降低并到达共晶点温度TE,在此点浓度cE以上的浓度时,溶质就要成为固体析出,冻结浓缩的可能最高浓度是cE,因此在低于E点的浓度侧,由于冻结浓缩而形成必要的相平衡关系。在水溶液达到希望的浓度时,分离去除生成的冰晶,就可得到浓缩液。

就称为产生晶核的过冷却度。在何种程度的过冷却度下生成冰晶取决于水溶液的性状和容器的状态、冷却速度等。如果将在TB温度下开始冻结的水溶液进一步冷却,随着冰晶的增加,水溶液就被浓缩。当冰点继续降低并到达共晶点温度TE,在此点浓度cE以上的浓度时,溶质就要成为固体析出,冻结浓缩的可能最高浓度是cE,因此在低于E点的浓度侧,由于冻结浓缩而形成必要的相平衡关系。在水溶液达到希望的浓度时,分离去除生成的冰晶,就可得到浓缩液。

图2-1-27 水-溶质系的相平衡图

果蔬汁冻结浓缩工艺流程如图2-1-28所示,包括冷却、晶析、分离,以及从冰晶中洗涤和回收浓缩液等工序。果蔬汁用板式换热器预冷后,送入第一级晶化装置(Crystallizer),冷却生成冰晶,含有冰晶的浆体送入离心分离机,分离成浓缩液和冰晶。被洗涤的冰晶送入冰晶融化冷凝器,用压缩机的加热冷媒融化。融化的部分冷水用以洗涤残留在冰晶上的浓缩液,并回收利用。洗涤液浓度低,可返回至前段的原料果蔬汁内。其余冷水用于预冷果蔬汁,可有效利用能量。其次,浓缩液经过第二级晶化装置,送入第二级离心分离机,操作与第一级相同,主要用于提高浓缩度。

图2-1-28 冻结浓缩果汁的工艺流程

从图2-1-27固液平衡关系得知,即使能控制冰晶和水溶液混杂时的浓度与温度的关系,也不可能知道固相部分的冰的形态和纯度,因此在实际的冻结浓缩设备中,应考虑如何减少从分离工序回收冰晶部分所包含和附带的浓缩液以及对洗涤液进行再浓缩的负荷等问题。在大型工厂,为了有效利用能量,提高经济性,往往采用更为复杂的生产工艺。

一般生产所用的生成冰晶的冷却装置采用表面刮板式瞬时冷却机(Slush freezer),当果汁冷却达到结冰温度时就生成冰晶。在冰晶生成阶段,如果在较大过冷却的条件下冷却(快速冷冻),就能生成微细冰晶。为了有效分离冰晶和母液,减少被分离的冰晶部分的浓缩液量,冰晶的大小和形状是至关重要的。一般要求:①冰晶尽可能地大;②晶粒大致均匀;③冰晶形状接近球形。

浓缩液与冰晶可用离心分离法和过滤法分离。

(2)冷却与结晶 在冻结浓缩过程中,最大的课题是如何有效生成大粒的冰晶。就目前的技术,取得纯净和大粒冰晶的方法是减少过冷却度,使冰晶缓慢成长,或者增加冰晶熟成效果。结晶过程是需要时间的,而且冰晶大小和形状与果蔬汁的浓度、黏度、冷却速度、过冷却度和有无搅拌等多种因素有关。如果通过提高单位传热面积、传热速度来提高冻结浓缩的生产性,势必也会提高冰晶的生长速度,这样粒径小的冰晶和形状复杂、比表面积大的冰晶较多,使冰晶与浓缩液分离困难,其结果反而降低了浓缩效率,而分离、洗涤性好的冰晶必定都是以降低浓缩速度为条件的。

在冷却和结晶过程中,不论何种传热形式,一般都可用直接冷却方式和间接冷却方式。实际生产中常用的方法是用冷却装置生成冰晶,在结晶槽中成长冰晶。其中有两种方法,一种是将包括全部冰晶的整个果蔬浆在冷却装置和结晶槽之间进行循环,另一种是将选择含有微细冰晶的悬浮物在冷却装置中进行循环,进一步生成冰晶后返回结晶槽内。前者使果蔬浆在结晶槽内的停留时间比在冷却装置内长。停留时间长,冰晶的平均粒径增加,但停留时间以多少为合适,取决于生成冰晶的分离性和浓缩速度的关系。另外,这种方式随着浓缩的进行,浓缩浆黏度和冰晶量增加,浓缩程度由于浆的输送和传热速度而受到限制。后者依据的原理是冰晶的冰点受到下式表示的冰晶大小的影响。

Tr-Ti=-(2σTi/riρi·r)

式中 Tr——半径为r(m)的冰晶表面的冰点,K

Ti——存在冰晶的水溶液浓度的平衡冰点,K

σ——固液界面能量,N/m

r——冰晶半径,m

ρi——水的密度,kg/m3

ri——冰的融化热,J/kg

根据以上公式,Tr-Ti的值与冰晶大小成反比,冰晶越小,冰点越低。即使在冰晶半径为1μm的微小场合,冰点也会降低约0.03℃,这一数值虽然不大,但在温控条件下,在大粒冰晶和微细冰晶混杂的情况下,微细冰晶融化,其融化热使大粒冰晶进一步长大,这一现象称为熟成(Ripening)。在结晶槽中,利用这一熟成效果生成大粒冰晶(Grenco法),而在冷却装置中因过冷却度大,多为微细冰核。在这种方法中,从结晶槽送至冷却装置的循环液中的冰晶以微细冰晶为主,没有大粒冰晶,因此可以将汁液的黏度控制在较低状态。

(3)冻结浓缩的优、缺点冻结浓缩除分离冰晶时损失部分浓缩汁外,产品内基本保留了果蔬汁所含有的一切物质,而且由于冻结浓缩一般是在-7~-3℃的低温下进行的,汁中的各种生化反应和化学反应受到很大抑制,因此产品风味变化小,不会产生非酶褐变和维生素损失等。

冻结浓缩与真空浓缩或RO浓缩相比,一般有以下优缺点。

优点:①在浓缩中,维生素等营养成分、芳香成分和色泽等不受损失,可以取得高质量的浓缩制品,特别是可以避免蒸发挥散和膜透过的漏损,因而能较好保持浓缩液的芳香成分;②浓缩操作在0℃以下温度进行,不仅没有化学反应,而且不会出现微生物引起的质量损害。

缺点:①设备投资大;②黏度高时难以生成冰晶,且难以回收附着冰晶的可溶性固形物;③为了减少附着在排出系统外的冰晶上的可溶性固形物的损失,需要相当大的设备费用或要降低浓缩能力;④能耗比RO法大,但比蒸发浓缩小(约为1/7)。冻结浓缩的这些缺点经过制造厂和使用厂的多年努力,正逐步得到解决,因此近年来较多地用于工业生产。在设计和应用冻结浓缩工艺时,在机械设备和操作条件方面需要考虑以下事项:①避免降低母液质量,而且能有效进行固液分离(冰晶和母液);②回收排出系统外的冰晶中的溶质,或减少冰晶附着的溶液;③控制浓缩中引起浓度变化的黏度和结冰温度的平衡;④与冰晶生成、长大有关的温度控制。

冻结浓缩的最大浓缩度受到冰晶、浓缩汁混合物黏度的限制,浓缩汁的浓度一般仅能达到40~50°Bx。综上所述,就产品质量而言,冻结浓缩工艺是目前最好的一种果蔬汁浓缩技术,但由于设备投资大,生产能力小,产品浓度不高,因此适合用于热敏性强及芳香物质含量较高的果汁,例如柑橘、草莓、菠萝等果汁的浓缩。