高速工具钢(简称高速钢)

出处:按学科分类—工业技术 轻工业出版社《工模具材料应用手册》第289页(1993字)

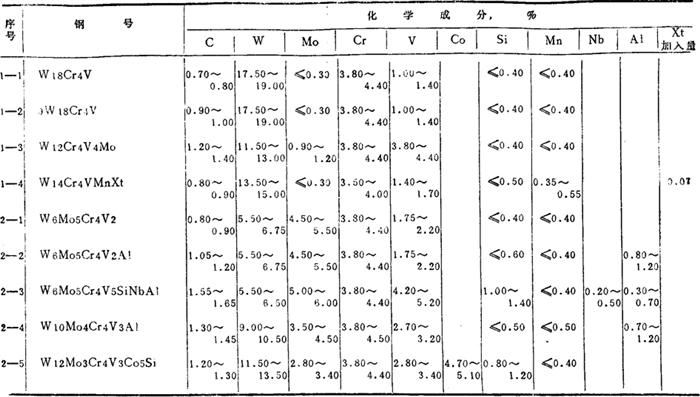

高速钢属于含有大量钨、钼、铬、钒等合金元素的高合金钢,一般含碳量为0.7~1.2%。由于高速钢中碳与不同合金元素化合成各种高熔点、高硬度的复合碳化物,在热处理过程中,即强化了基体,又因大量过剩碳化物的析出并呈均匀弥散的分布,形成硬质点,提高了钢的红硬性和耐磨性。一般高速钢在550~600℃的温度下,仍能保持极高的硬度(不低于HRC60),这是碳素工具钢和一些合金工具钢所无法达到的。此外,由于大量合金元素的存在,使高速钢具有良好的淬透性,除大尺寸工具外,即使空冷条件下也可以完全淬透。因此高速钢被广泛用来制造各种金属切削工具。YB12-77中规定的高速工具钢钢号和化学成分见表93。

表93 高速工具钢钢号和化学成分(YB12-77)

注:①Xt表示稀土元素。为改善钢的组织和性能,允许在其他钢中也加入适量稀土元素,但需在证明书中注明。

②在钨系高速工具钢中,钼含量允许到1.0%。钨、钼二者的关系:当钼含量超过0.3%时,钨含量相应减少,在钼含量超过0.3%的部分每1%的钼代替2%的钨。在这种情况下,在钢号后面加上“Mo”。

③硫、磷含量各不大于0.030%。

我国最通用的高速钢钢号为W18Cr4V和W6Mo5Cr4V2,约占高速钢总消耗量的98%以上。W18Cr4V是世界上最早研制出的高速钢钢种,也是我国长期普遍采用的一个钢号。其特点是淬火温度范围较宽(通常采用1270~1310℃),脱碳倾向小,磨削性能好,但原材料碳化物偏析严重(一般要经过改锻,以提高碳化物不均匀度级别),热塑性差、韧性低,而且因含有大量合金元素钨,许多国家受资源限制,不得不着手低钨高速钢的研制。W6Mo5Cr4V2是高钨高速钢的代用钢号。由于以钼代钨,并相应提高了钒的含量,碳化物细小,分布均匀,使原材料碳化物不均匀度获得了很大程度的改善,而且在950~1150℃范围内具有良好的热塑性,便于进行压力加工,其韧性和耐磨性也有提高,价格也较为低廉,因此在一些国家已全部取代了W18Cr4V。七十年代以来,W6Mo5C4V2在我国的比重也在逐渐加大。但W6M5Cr4V2淬火温度范围较窄(为1220~1250℃),过热敏感性脱碳敏感性都较为严重,热处理时必须引起足够重视。这两种高速钢淬火后经550~570℃多次回火,硬度均可达到HRC63~66,可以满足各种类型切削工具对常用材料加工的要求。

在高速钢中加入适量稀土元素可以细化钢锭组织,改变碳化物分布不均匀状态,提高塑性和冲击韧性,改善热加工工艺性能。W14Cr4VMnXt为适当减少含钨量,而含有少量锰及稀土元素的钨系高速钢新牌号。其性能相当于W18Cr4V,但具有较好的热塑性,符合我国资源情况,可以代替W6Mo5Cr4V2用于制造热轧成形刀具。

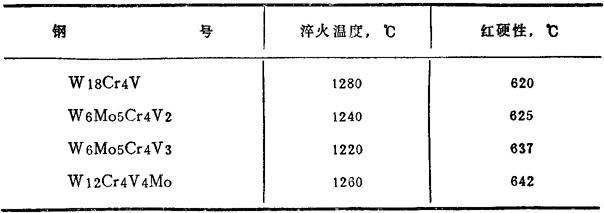

为进一步提高耐磨性和红硬性,国内外研制了一些含钒量较高的高性能高速钢,一般含钒量不超过5%。W12Cr4V4Mo是我国较早纳入冶金部标准的钢号。由于含钒量增高,钒和碳生成硬度极高的碳化钒(VC)从基体中弥散析出,同时难熔的初生碳化钒存在于晶界,可以阻止晶粒长大,细化了晶粒,因而提高了钢的耐磨性和韧性。此外,随着含碳量和含钒量的增加,还使硬度和红硬性得到提高(上海工具厂试验的几种高速钢的红硬性数据见表94)。因此W12Cr4V4Mo可以用于难加工材料的切削。但高钒高速钢的可磨削性差,只能用来制造简单的车、刨和镗刀,应用范围并不广泛。

表94 几种高速钢的红硬性(保持硬度HRC60)

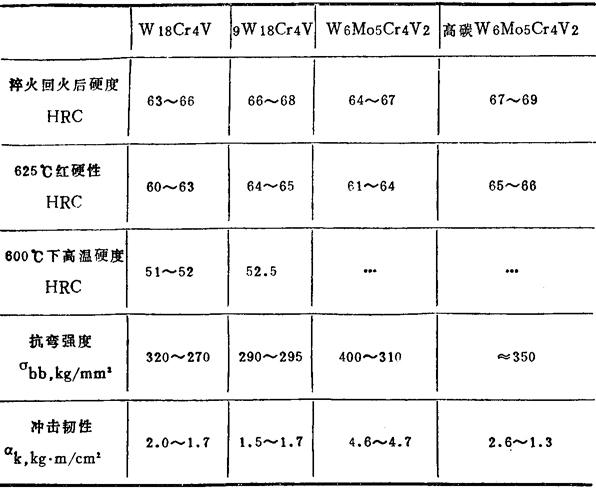

在高钒高速钢中,为保证更多的VC析出,在增加含钒量的同时必须相应增大含碳量。根据合金碳化物中合金元素与碳的定比关系,我国一些部门试图从改变通用高速钢的化学成分入手,通过适当提高含碳量,来改进高速钢的性能,9W18Cr4V即属高碳型W18Cr4V。由于含碳量增加,提高了高速钢的硬度和红硬性,在切削耐热钢等难加工材料过程中,较通用的W18Cr4V刀具耐用度可提高3~5倍。但强度和韧性有所下降(其性能比较如表95所示)。试验证明,如果含碳量过高不仅使碳化物均匀性变坏,而且使机械性能和刀具耐用度显着下降,所以高碳型高速钢的应用也有局限性。

表95 高碳和通用型高速钢性能比较

注:(a)含碳量1.16%。