成型件结构及模具

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第702页(2840字)

设计成型件时,除要保证满足使用性能外,还应具有良好的工艺性能,以减少材料的消耗和工序数目,使模具简单,生产率高,成型质量好。

(一)拉深件结构设计

1.外形设计

拉深件的形状有回转体形、非回转体对称形(如盒形零件)和非对称空间曲面形(如汽车车身外壳)三类,回转体形拉深工艺比较简便,其中尤以直径不变的杯形件最易拉深,模具制造也方便。

非对称空间曲线形的拉深难度较大,由于变形不均匀,不仅拉深工艺复杂,模具制造费用也很高。因此,拉深件外形应力求简单、对称,且零件高度不要求太高,以便使拉深次数尽量减少,并容易成型。

2.圆角半径设计

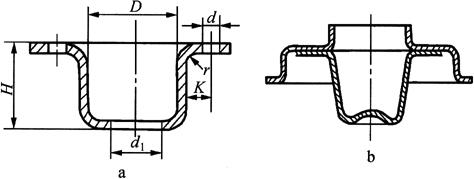

在不增加工艺程序的情况下,最小许可半径如图9-61所示。否则,若取得过小必将增加拉深次数和整形工序,增加模具数量,容易产生废品和提高成本。

图9-61 拉深件最小允许半径

a.筒形件 b.盆形件 c.盒形件

3.凸缘及孔位置设计

拉深件的凸缘越大,拉深越困难,但凸缘过小,又会在拉深的最后阶段因压边圈失去作用而产生皱折,因此合理的凸缘尺寸应为:d+12t≤d凸≤d+25t。

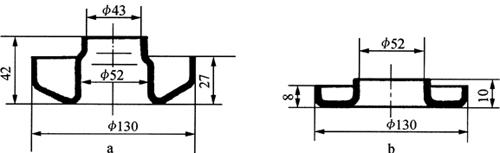

同时,凸缘上的孔中心线到拉深件垂直壁的距离K应大于r+d/2,以防止孔边变形,如图9-62a所示。

图9-62 拉深件的结构设计

a.孔的位置 b.冲焊结构

4.拉深件高度设计

拉深件筒壁高h最好小于筒径的0.7倍以便一次成型,对于筒壁高h较大或形状复杂的件,可分别冲制成若干个简单件,再焊接成整体结构(图9-62b)。

通常,在使用性能不变的情况下,应尽量简化拉深结构,以便减少工序,节省材料,降低成本。如消声器后盖零件结构,原设计如图9-63a所示,经过改进后如图9-63b所示。结果冲压加工由原来所需的八道工序降为二道工序,材料消耗减少50%。

图9-63 消声器后盖零件结构(单位:mm)

a.改进前 b.改进后

(二)翻边件结构设计

根据图9-58所示的各尺寸之间的关系:

翻边件边缘的圆角半径 r≥1.0+1.5t

翻边件高度(含圆角半径在内) H≥1.5r

翻边件凸缘宽度 B≥H

(三)冲压件质量要求

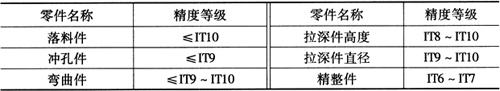

对冲压件的精度要求,不应超过冲压所能达到的一般精度,并应在满足需要的情况下尽量降低要求。否则,将增加工艺过程的工序,降低生产率,提高成本。因此,冲压工艺的一般精度要求如表9-23所示。

表9-23 各种冲压件精度所能达到的技术要求

对于冲压件表面质量所提出的要求,一般情况下尽可能不要高于原材料所具有的表面质量,否则需要增加切削加工等工序,使产品成本大幅提高。

(四)成型模典型结构

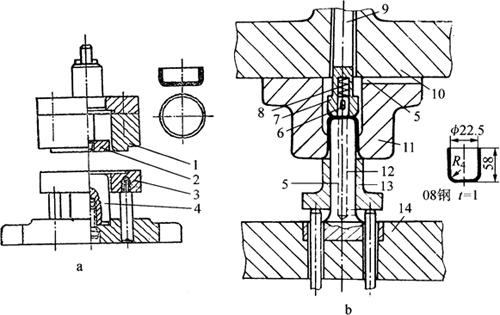

1.拉深模结构

图9-64a为第一次拉深工序的简单拉深模,凸模装于下模,由压边圈定位,顶件板卸料。图9-64b为后续拉深工序模具结构,毛坯为已经过拉深成一定尺寸的筒形零件,故在模具结构设计有相应的定位圈给予定位。

图9-64 简单结构的拉深模(单位:mm)

a.第一次拉深模 b.后续拉深模 1.凹模 2.顶件板 3.压边圈 4.凸模 5.气孔 6.圆销 7.推件器 8.弹簧 9.打杆 10.上模板 11.凹模 12.凸模 13.压边圈 14.下模座

在模具装配时,要注意保证定位圈圆角部与凹模圆角部之间的最小距离应该有t+0.3mm,该距离由顶杆的高度来调整。

2.翻边模结构

翻边模结构与拉深模十分相似,不同之处是翻边的凸模圆角半径一般较大,甚至有的翻边凸模工作部分做成球形或抛物线形,以利于翻边工作的进行。图9-65a所示为对零件的内外缘同时进行翻边与切边的模具,凹模的圆角对材料变形影响不大,一般可取等于工件的圆角半径。在翻边过程中,顶料板与凸模将坯料不变形的平面部分始终压紧,变形部分可自由翘起并纵向旋转变形,保证了零件质量。

图9-65 翻边与切边模结构

a.翻边与切边复合模 b.冲孔与翻边连续模

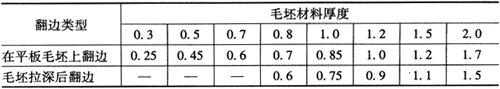

如果翻边后对工件形状及尺寸无特殊要求时,翻边凸模、凹模间的单面间隙值可等于或稍大于毛坯厚度,间隙愈大,所需的翻边力愈小。但若翻边后工件孔壁与端面要求严格垂直,如图9-65b所示的零件底部冲孔和外缘翻边连续模,其翻边凸模与凹模间的单面间隙值则要求应小于毛坯厚度。一次翻成制件的模具间隙值可按表9-24选取。

表9-24 翻边模单面间隙z/2值(mm)

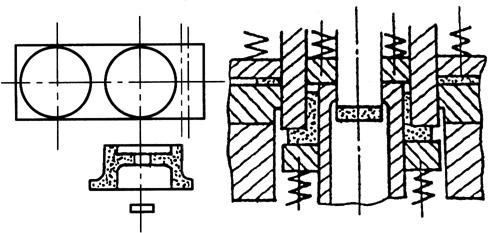

3.复合模结构

复合模是指压力机一次行程中,在模具的一个工位上,同时完成几道不同工序的模具,如图9-66所示的落料、翻边、冲孔三道工序复合模。复合膜工作部分除凸模、凹模外,还有凸凹模;凸凹模由固定在下弹簧上的顶板和冲孔凹模共同组成,既是冲孔的凹模,又是翻边的凸模,肩负双重作用。

图9-66 落料、翻边、冲孔复合模