卷烟厂工艺设计

出处:按学科分类—工业技术 广东经济出版社;中国轻工业出版社《烟草工业手册》第1476页(20848字)

(一)工艺设计原则

(1)卷烟厂工艺设计一般包括烟叶发酵车间、制丝车间、卷接包车间、滤棒成型车间、烟草薄片车间、烟丝膨胀车间、中心试验室及仓库等。

(2)工艺设计必须按照主管部门批准的生产规模和产品方案进行,卷烟质量必须符合国家标准《卷烟》(GB/T5606)的规定;复烤烟叶必须符合《烤烟》(GB2635-2636)的规定。

(3)工艺流程在保证质量的前提下尽量简化,以减少物耗,降低能耗、提高效率。其技术经济指标应不低于同期同类型产品的平均先进水平。工艺设备选型应贯彻主管部门的技术装备政策。生产设备应按照工艺要求优先采用系列化国产设备,并适应生产的连续化、机械化、自动化的要求。工艺和设备宜适应国产原材料。

(4)卷烟厂使用的烟叶应全部发酵,并应以自然发酵为主。制丝车间和卷接包车间宜布置在同一厂房内。各生产车间的生产能力应与生产规模协调一致,水、电、汽、气等供应能力应满足各车间工艺要求。人员定额宜按照主管部门有关规定核算确定。

(5)卷烟年产20万箱及以上的卷烟厂宜设烟草薄片车间;年产混合型卷烟10万箱及以上的厂可设专用的白肋烟处理生产线;大中型骨干卷烟厂应设烟丝膨胀生产线,中小型卷烟厂经技术经济比较或主管部门批准,也可设烟丝膨胀生产线。薄片生产线、白肋烟处理线及烟丝膨胀生产线工艺流程及设备应根据行业政策确定。

(二)生产规模、产品方案及生产制度

1.生产规模

卷烟厂的生产规模均由上级主管部门下达,不得扩大规模。在做新建或扩建项目时,可根据当地的原料情况和产品的销售市场,在项目建议书和可行性研究报告中提出建议的生产规模,报请上级机关批准,并根据批准的生产规模设计。确定卷烟厂生产规模应本着控制总量、提高质量,扩大产品技术含量和以经济效益为中心的原则。卷烟厂的生产规模以卷烟机能力为计算依据。制丝线能力应与生产规模相配套。

2.产品方案

对企业产品市场进行充分调查研究之后拟定产品方案。卷烟产品有烤烟型、混合型、外香型、雪茄型卷烟。新(改、扩)建厂滤嘴卷烟的比例宜在50%以上。

在拟定产品方案时既要满足一般消费者又要兼顾中、高层次消费者的需要。产品质量高档化,包装精品化的卷烟可占一定的比例。

3.生产制度

(1)年工作日。卷烟厂除烟叶发酵车间年工作日按365d计算外,其余车间均按254d计算。

(2)日工作时间。一班制为:7.5h;二班制为:15h;三班制为:22.5h。

(3)生产班次。发酵车间按三班制计;制丝车间按二班或三班制计;卷接包车间按二班或三班制计。

(三)烟叶发酵车间

1.一般规定

(1)烟叶发酵车间由发酵室、仪表控制室、车间检验室和烟叶醇化间等组成,宜布置在烟叶仓库和制丝车间之间。

(2)发酵室温、湿度宜采用自动测控和记录装置,并保证烟包温度变化符合烟叶发酵曲线。年工作日按365d计算,生产班次为三班制。

(3)烟叶人工发酵宜采用50℃制式,发酵周期宜为12~14d,质量较好的烟叶发酵可采用40℃制式,发酵周期18~26d。

(4)车间为多层布置时,垂直输送宜采用电梯或链板输送机,电梯轿厢尺寸要满足运输需要。烟包的运搬及堆放宜采用是电动机械,不得使用内燃机作动力。

(5)车间内发酵室可按中间通道式布置,严寒和寒冷地区发酵室,宜按四周通道式布置。(累年最冷日平均温度低于或等于-10℃的地区为严寒地区;累年最冷日平均温度高于-10℃,低于或等于0℃的地区为寒冷地区)。

(6)发酵室烟包堆放宜采用可移动式烟包架。车间布置应留有烟包装卸操作场地。发酵室烟包架下缘离地坪的高度宜取500mm。

(7)发酵车间内宜设1~2个小间发酵室,作发酵试验和小批量品种发酵用。可采用40℃制式,适应上、中等烟叶发酵用;又可采用50℃制式,适应低次青烟发酵用。

2.烟叶醇化

(1)根据行业发展规划。烟叶将逐步由人工发酵过渡到自然醇化,在目前可根据企业流动资金情况优先进行上等烟叶的自然醇化。按总公司要求,上等烟叶要达到2年自然醇化,中等烟叶80%达到1年自然醇化。

(2)烟叶自然醇化一般需要12~30个月。

(四)制丝车间

1.一般规定

(1)制丝车间目前使用的烟叶原料有把烟、片烟两种。以使用把烟原料为主时,制丝工艺流程中需设置真空回潮及打叶去梗工段,当使用片烟为原料时,制丝工艺流程中可采用整包叶片切块与滚筒回潮方法(即DCC法)。

①备料周转面积可按存放4h以上烟叶量计算,烟包堆高不宜超过4包,面积利用系数宜取50%。严寒地区烟包在真空回潮前应存放室内进行预热解冻,时间一般为2~3d。

②采用切尖打叶时,叶尖应在回潮后与叶片混合,叶基在进入润叶机前应设筛沙装置。

③使用打叶复烤后的烟梗可采用二级HT加潮,达到含水率28%左右后贮梗,完成其预处理。

(2)制丝线生产能力,应按批准的生产规模和主管部门规定的烟叶消耗定额进行计算,并应考虑混合型卷烟产量。生产线应在已系列化的制丝设备中选用和配套。

(3)工艺设计应适应不同类型产品的生产要求,但每班牌号不宜太多。

(4)叶片加料机前可设振筛,筛出<6mm2碎片可不加料。

(5)造纸法与稠浆法制造的烟草薄片,应按比例与叶片掺配。辊压法制造的烟草薄片丝宜在烘丝工序后掺兑。

(6)叶丝工段由切丝、烘丝等工序组成;宜在切丝机前设叶片加温加湿装置。

(7)梗丝工段由贮梗前烟梗回潮、贮梗、贮后烟梗回潮、压梗、切梗丝、梗丝回潮、烘梗丝(膨化塔)、梗丝风分除杂等工序组成,采用厚压薄切和一次干燥的膨胀梗丝工艺生产线应在适当工位设加料装置。

烘后梗丝风分除杂后与叶丝按比例掺和。经贮梗丝柜缓冲,贮梗丝柜宜布置在有空调的房间内。

(8)白肋烟生产线应依据混合型卷烟的产量设计。在白肋烟叶量较小的条件下,可利用烤烟打叶工序打叶去梗。白肋烟工段则由处理前贮叶、加温加湿、加里料、白肋烟烘干、加表料和处理后叶片贮叶等工序组成。

(9)加香贮丝工段由烟丝计量、比例掺配、冷却加香和贮丝等工序组成。烘后叶丝采用风分除杂输送时,可不设冷却工序。膨胀烟丝、膨胀梗丝、薄片烟丝及回收烟丝宜在冷却设备后与在线烟丝掺配,并宜设比例掺配控制系统。

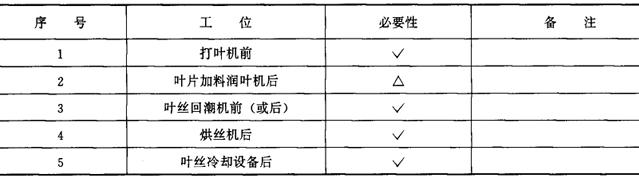

(10)制丝线设置含水率检测装置的工位见表10-2-4。

表10-2-4 制丝设置含水率检测装置的工位表

注:√——应设置;

△——宜设置。

(11)打叶机、切叶丝机、切梗丝机前必须设金属探测器,压梗机前宜设金属探测装置,并应设置金属杂物剔除与报警装置。

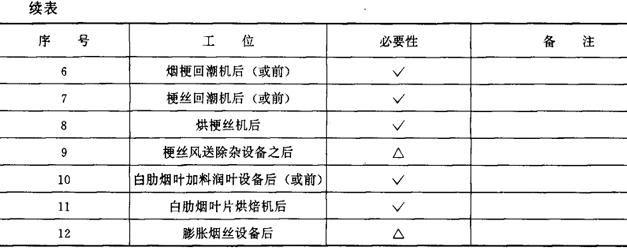

(12)制丝生产线应设置流量计量与流量控制的工位见表10-2-5。

表10-2-5 制丝线设置计量及其控制装置的工位表

注:√——应设置;

△——宜设置;

Ⅰ——流量控制由喂料机、限量管、电子秤(或定量带)组成恒流量模式机组或定比流量模式机组;

Ⅱ——流量由电子秤(或定量带)完成计量。

(13)加料、加香量应按工艺配方确定,设计时料液加入量占生产小时流量的百分数为:加香量宜为0.1%~0.2%,加料量宜为0.5%~2.0%,加里料量宜为18%~20%。

(14)贮叶柜、贮梗柜及贮丝柜组的数量,应根据物料贮存时间、投料批量及牌号等因素确定。贮柜可多台设置,单台容量不宜过大。

(15)主要工艺设计技术参数应与《卷烟工艺规范》协调,设备选型及配套设施能力应满足工艺要求。

①真空回潮。烟叶含水率增加2%~4%;烟叶回透率大于98%;烟包中心温度<75℃。

②叶、梗分离。切尖量:<25%;叶基量:>75%;大于12.7mm2叶片:>80%;小于3mm2叶片:<2%;梗中含叶率:<1.5%;叶中含梗率:<2%;长度小于25mm烟梗:<25%;打叶前烟叶水分:18%~21%;打叶前烟叶温度:55~65℃。

③切丝与烘丝。

叶丝宽度:0.7~1.0mm。

梗丝宽度:0.12~0.18mm。

切后叶烟丝合格率:≥99%。

烘后烟丝水分:甲、乙级烤烟型:11%~13%;丙丁级烤烟型及混合型:12%~14%。

烟丝填值(力):甲、乙级烤烟型:≥4cm3/g;丙、丁级烤烟型:≥4.5cm3/g;混合型:≥4.2cm3/g。

梗丝:加温加湿:温度:≥70℃,水分约40%。

梗丝膨胀后:水分12%~14%,填充值:≥4.8cm3/g。

④白肋烟。加里料前叶片水分:19%~21%;叶片温度≈60℃;加里料后叶片水分:32%~38%;温度:70℃。烘烤后叶片水分约7%。回潮后叶片直接使用时,其水分18%~19%。

⑤物料贮存时间。叶片:大于4h,不超过36h;烤烟型烟丝:大于8h;混合型烟丝:大于12h;烟梗:大于4h。

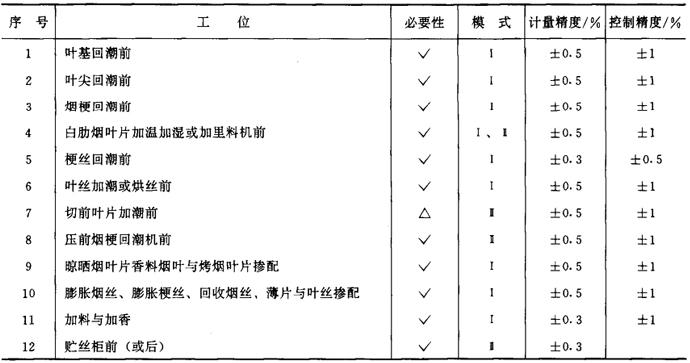

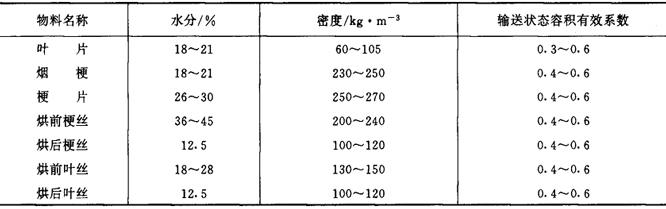

⑥叶片、烟梗、梗片、叶丝、梗丝的容重见表10-2-6。

表10-2-6 叶片、烟梗、梗片、叶丝、梗丝容重表

(16)制丝生产线的有效作业率应大于70%。选配系列化的制丝线,应按下式计算确定制丝线的生产能力:

制丝线单位时间生产能力=(单位时间需要量/有效作业率)×旺季系数(1.05)

(17)制丝车间布置应符合生产工艺要求,紧凑合理,流程通畅,操作维修安全方便,应有必要的运输和人行通道,应有良好的工作环境,为文明生产创造条件。

①糖料香料配料间应靠近加料、加香的工位、料液的输送宜管道化,应设置就地清洗系统,管道应根据需要进行保温。

②真空回潮机冷却水循环装置,宜布置在真空回潮机上部屋面或其附近。

③车间内宜设置清洁用压缩空气管路或吸尘系统,并设置必要的软管与阀门。

④车间为多层布置时,除物料有专用提升设备外,应设电梯。

⑤制丝线的分段集中控制系统,应布置在本工段操作维修安全方便的地方。

⑥切叶丝机和切梗丝机的布置应留有大修理场地。

制丝线的除尘设备宜相对集中布置,其位置应尽量靠近车间,烘丝机排汽、除尘管道系统应尽量缩短,并加强系统保温。

⑦机修间、检验室应设置在对设备进行维修和取样方便的地方,并配置必要的设备和工器具。

⑧寒冷地区真空回潮间烟包进出的大门不应直接对室外。

(18)设备选型应优先选用国产先进可靠的设备,比选的内容包括主要工艺指标、结构性能(包括标准化、统一化、通用化程度)、能耗和噪声、机电一体化水平、操作与维修、价格、占地面积与设备的成套性等。制丝线的设备可按系列整线成套选用,也可按工段配套选用。单机选用时,辅机及连接设备应考虑协调配套。

选用国产化设备时,应选用鉴定合格或经生产实践考验成熟的产品。切叶丝机和切梗丝机应有备机。制丝生产线的分段集中控制装置,应作为工艺成套的组成部分。一般物料的输送可选用带式输送机;进入回潮、加料、烘丝、加香等设备的物料输送以及切丝机出口物料输送宜采用振动输送机;物料中的尘土需要分离者可采用气力输送系统。需保温保湿的物料输送设备上宜加保温罩壳。

2.工艺流程

以把烟与片烟为原料的制丝工艺流程可参考第七篇第四章工艺流程图。

3.车间质量检测

(1)任务。

①检测各种原材料的来料是否符合产品设计要求,不合格的原材料不得投入使用。

②检查各工序在制品质量指标(工艺制造标准)的完成情况及程度,防止不合格品流入下道工序。

③协助厂三级站进行各项检测和试验,配合厂质检科进行质量管理和监督。

④迅速反馈检测数据,以指导生产。

⑤协助车间校核在线检测装置及仪表。

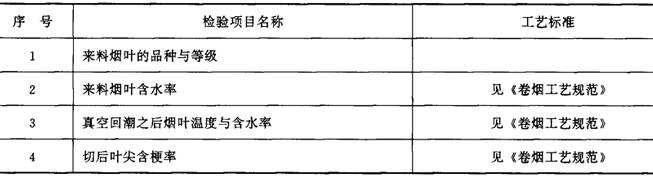

(2)主要检测项目及标准。见表10-2-7。

表10-2-7 制丝车间工艺质量检测项目及参考标准

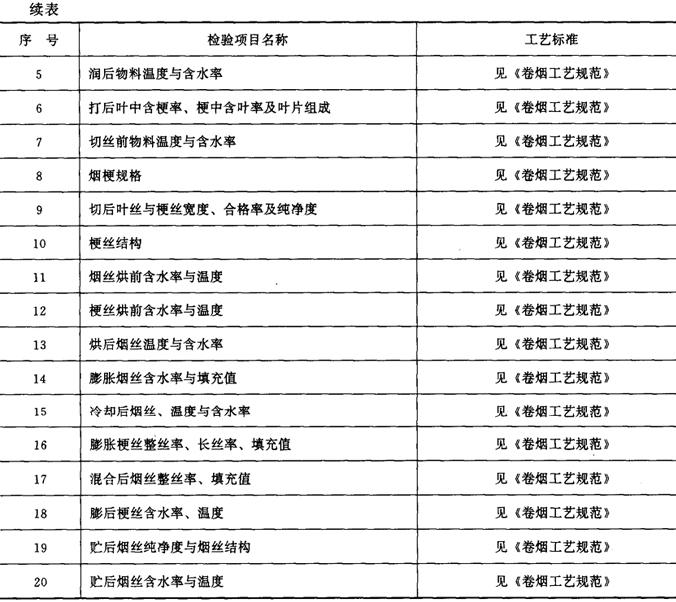

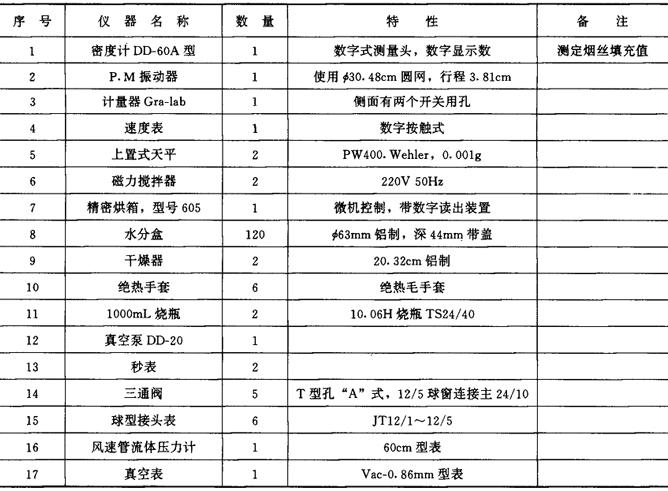

(3)制丝车间检测室检测仪器见表10-2-8。

表10-2-8 制丝车间检测仪器明细表

(4)检测室面积和人员配备。

①检测室宜靠近制丝车间,面积约40~80m2。叶含梗检测仪、叶片分选筛、烟丝分选筛等设在车间内,靠近检测点。

②检测人员:每班2人。

4.工序流量衡算

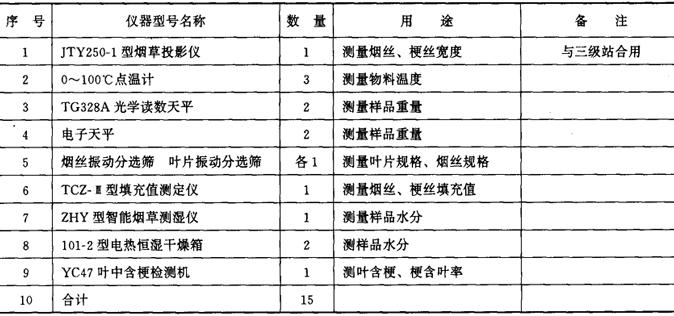

(1)烟叶消耗定额。同一规格的卷烟,其单箱耗叶随烟丝填充值提高而降低。不同加工水平的单箱烟叶消耗见表10-2-9。

表10-2-9 烟叶消耗

注:1.无嘴烟单箱耗叶一般按≤55kg/箱计。

2.本表摘自《卷烟工艺规范》。

(2)制丝生产线工序流量衡算。

实例:

设计一个卷烟厂,生产规模为34万箱/年,单箱耗叶平均为40kg/箱,两班制,年工作日254d,日净生产时间15h,设备有效作业率0.75,旺季系数1.05,计算制丝线各工序流量。

①制丝线每小时投料量Q,以kg/h表示:

Q=340000×40÷254÷15÷0.75×1.05=4997

制丝线投料量取整数5000kg/h。

②计算各工序流量:

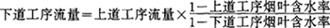

计算各工序流量的公式为:

例如:已知烟叶含水率13%,投料量为5000kg/h,物料回潮后含水率为15%,求真空回潮机的流量以kg/h表示。

按上述方法可测算制丝线各工序的流量。

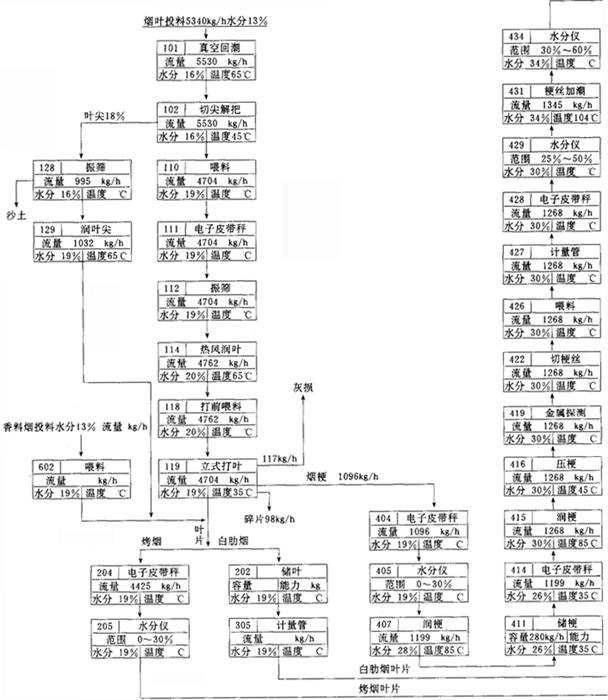

Legg3000kg/h制丝线工序流量平衡计算见图7-3-3,Hauni5000kg/h制丝线工序流量平衡计算见图7-3-2;Comas3000kg/h制丝线工序流量平衡计算见图7-3-1。

图7-3-1 COMAS制丝工艺流程图(制丝能力3000kg/h)

图7-3-2 Hauni制丝工艺流程图(制丝能力5000kg/h)

图7-3-3 Legg制丝工艺流程(制丝能力3000kg/h)

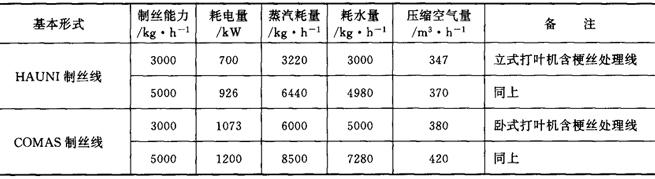

5.成套制丝设备的水、电、气、汽消耗见表10-2-10

表10-2-10 成套制丝设备的水、电、气、汽消耗

6.制丝车间电控系统的设计原则

①采用先进成熟的控制系统满足生产工艺要求;采用分布式、开放式、模块的结构,以便于今后的扩充与更新。

②采用分段集中控制模式,即监督控制管理集中、全线联动、分段自动、单机手动的方式。建立中心控制上位机监控管理系统时,一般要求L2网以上水平。

③过程控制的指导原则是严格控制物料流量、水分、温度和组分,实现“四个恒定”。

④各段控制的电源柜和大容量电机的本地柜均设置功率因数补偿装置,用以减少回路电流,保障电压质量、降低电路损耗、减少器件故障。

⑤电控器件应采用统一系列型号,以便兼顾备件的一致性、通用性和互换性,利于维护保养。

⑥车间中心控制室。一方面依靠计算网络支持各控制柜组的PC柜在线运行,另一方面作为人—机接口和管理单元对各控制段实行车间级生产监控管理。并应对厂级计算机中心站实行数据通讯,执行中心站的管理指令。

(五)卷接包车间

1.一般规定

(1)卷接包车间由卷接工段、包装工段、辅助材料暂存间等组成。生产厂房为多层时,卷接包车间宜布置在二层。应采用烟支成品水分卷制工艺。不宜设焙烟房,可设烟支暂存间。卷烟机的烟丝供给宜采用多管式风力送丝滤嘴接装机的滤棒供给宜采用滤棒气力输送系统。

烟支含水率按《卷烟工艺规范》要求,甲级烟为:12%±0.5%;乙、丙、丁级烟为:12%±1%。

(2)卷烟、接装、包装设备宜连成卷接包机组,机组应优先选用国产化设备;当需引进国外先进机组时,要进行经济技术比较,并应考虑国产原辅材料的适用性,且不宜选用附带的空气压缩、真空和除尘设备。一个工程中卷接包设备型号不宜过多过滥。

(3)包装设备台套的计算,应留有5%的富裕量。卷接包设备能力计算应按下列方法:

①卷接包设备有效作业率宜为0.61~0.65。

②设备年生产能力计算应按下列公式。

设备年生产能力=设备公称能力×设备有效作业率×年作业时间

③设备台套计算应按下列公式。

设备台套=年生产规模/设备年生产能力

(4)车间工艺设备布置应整齐合理,卷接包设备之间,卷接包与输送设备之间,应保持合理间隔。车间通道应满足卷接和包装材料的输送以及成品装,封箱入库的需要。车间布置应考虑辅助材料、烟支车、工具箱等安放的位置,应留有卷接包设备大修理的场地。

(5)烟支暂存间面积可按1h生产量计算,宜设单独空气调节装置;胶水间室温不应低于10℃,并应设机排风装置。

(6)机修间、检验室宜分别设在对设备进行维修和采样检验方便的位置,检验室应设置空调。

(7)风力加丝管道,滤棒气力输送管道宜在吊顶下敷设。

2.工艺流程

(1)卷接包工艺流程类型。

①烟支卷接为一工段,小包条包为一工段,工段之间通过装盘,烟支暂存,卸盘连接;

②烟支卷接与包装通过高架输送与储存装置直接连接。

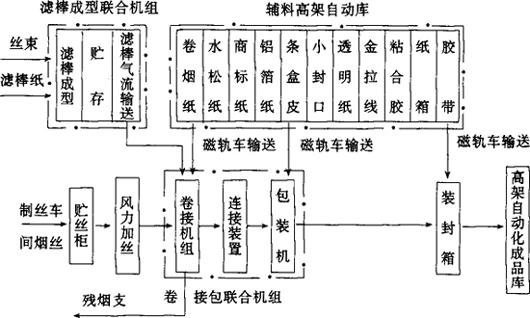

(2)卷接包工艺流程:见图7-3-1及图10-2-3。

图10-2-3 ××烟厂卷接包工艺流程图

3.卷接包车间产品质量指标见GB/T5606及GB5606

3.卷接包车间产品质量指标见GB/T5606及GB5606

4.车间质量检测

(1)质量检测任务。

①检测原、辅材料的质量状况,制止不合格原材料投入生产。

②检测各加工环节的工艺质量指标,防止不合格半成品流入下道工序和不合格品出厂。

③检测数据迅速反馈,指导生产。

(2)卷接包车间检测项目。

①卷接工段检测项目:烟支长度、空头、外观、圆周、单支重、吸阻、硬度、含末量等。

②包装工段检测项目:小盒、条盒、条装、箱装质量。

(3)卷接包车间检测室面积及人员配备。

卷接包检测室应设在车间内,一般面积40~80m2。

卷接包车间检测人员每班2~3人。

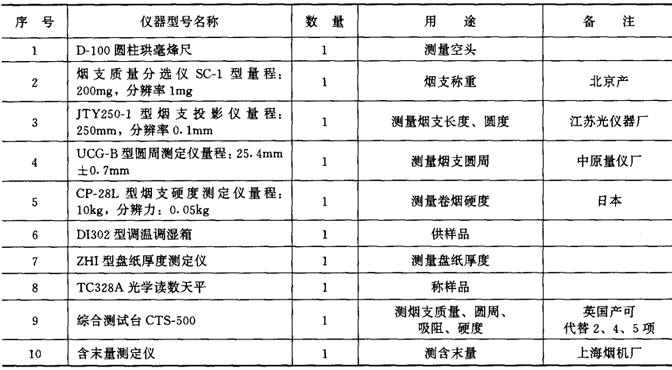

(4)车间检测室主要仪器见表10-2-11。

表10-2-11 制丝车间检测室主要仪品

5.车间电控

(1)卷接包车间的数据采集系统。

①建立车间级计算机工作站对机组化的卷接包设备,配备分布式的数采装置,构成分布式计算机网络数据采集系统。实时采集下述生产数据。

a.每台卷接包机组生产烟支数,盒(条)数。装封箱数。

b.卷烟纸、水松纸、滤棒等卷烟辅料的消耗数量。

c.开停机状态和运行时间,实时产量,以及停机次数及时间。

d.各机台剔除的废品量。

e.对车间辅料储存库的物料数据进行实时分检统计、盘存、和自动预报。

②车间计算机工作站对各机组数据进行汇总和处理,自动形成生产报表,同类机组的生产状况名次排列,自动记录越限位置及时间并形成历史记录。与厂级计算机中心站联网。实行数据通讯,并执行厂级站的管理指令。实现车间高水平的生产管理及质量管理。

(2)车间的自动化设施。

①可利用磁导轨自动车按照规定路线,承担各机台辅料配补、运输工作。

②在车间主通道上方,可设置大屏幕光电显示盘,分帧显示各机台运行状况、生产数据、环境数据和管理指令。

(3)设备控制方式。

①由于卷接包各机组自身均带有操作和控制装置,其控制方式以单机控制为准。其电源由车间配电间按机组的顺序分路供电,并进行功率因素补偿。

②风力加丝系统主要控制贮丝柜出料输送带,喂丝机的料位控制对料位进行显示检测、报警。

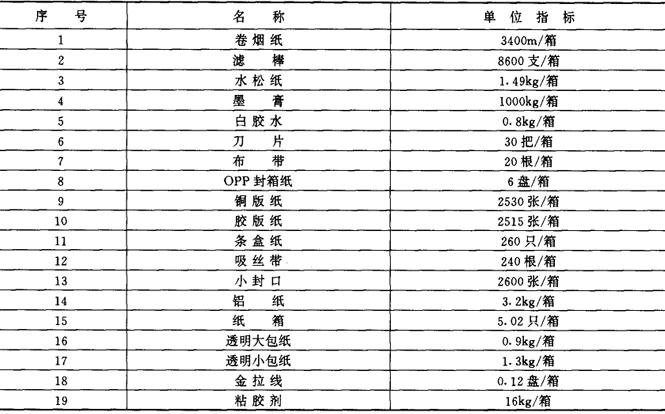

6.卷接包材料消耗

单箱卷烟卷接包材料消耗随管理、装备水平等因素不同而变化,工艺设计材料消耗概算可参考表10-2-12。

表10-2-12 卷接包单箱卷烟主要材料消耗

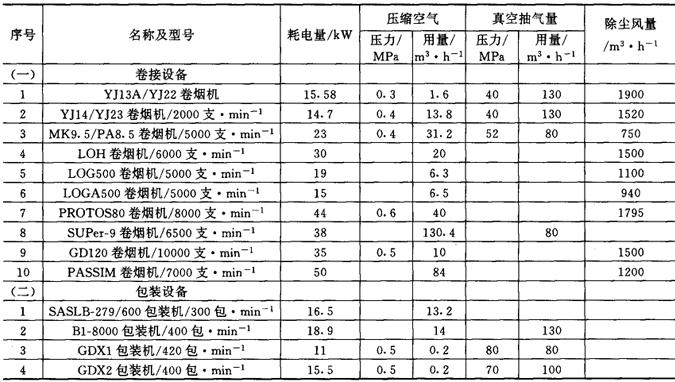

7.常用卷接包设备的动力消耗

常用卷接包设备的动力消耗可参考表10-2-13

表10-2-13 常用卷接包设备动力消耗

(六)滤棒成型车间

1.一般规定

(1)滤棒成型车间由丝束和助材料暂存间、滤棒成型工段、滤棒贮存间组成。

(2)有腐蚀性的增塑剂(如三醋酸甘油酯)应设单独贮存间,并与其他物料隔开。

(3)滤棒成型后宜贮存2h以上。使用成型、缓冲、气流发射机组时固化时间约15~30min。

(4)滤棒贮存间与滤棒成型工段应设空气调节装置。

(5)滤棒成型机应优先选用国产设备;当需引进时,应进行技术经济比较,并与较原辅材料相适应。且不宜选用附带的空气压缩设备。一个工程中的滤棒成型机宜统一型号。

(6)滤棒成型机能力应按下列规定计算。

滤棒成机设备有效作业率宜为80%~85%。

设备年生产能力计算应按下列公式是:

设备年生产能力=设备公称能力×设备有效作业率×年作业时间

设备台套计算应按下列公式:

设备台套=滤棒需要量/单台设备年生产能力

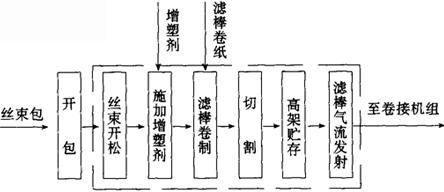

2.工艺流程

联合机组式滤棒生产工艺流程见图10-2-4所示切割后的滤棒直接进入高架连接贮存装置,一般缓冲时间在14~20min,然后滤棒按“先进先出”原则自动喂入滤棒气流发射机连续自动输送给卷接机组。

图10-2-4 联合机组式滤棒成型工艺流程图

3.滤棒成型车间产品质量指标

滤棒质量指标见GB/T5605-1996。

4.车间质量检测

(1)检测滤棒质量指标,防止不合格产品流入接装工序影响卷烟质量。

(2)成型车间检测项目。滤棒检测项目:长度、圆周、吸阻、硬度、水分、圆度、外观(缩头、胶孔、曝口内粘接线)等。

(3)成型车间检测室面积及人员配备。滤棒成型检测室面积20~50m2,按规模而定。滤棒成型车间检测人员每班1~2人。

(4)车间检测室主要仪器。HART-Ⅰ型滤棒硬度测定仪UCG-B型圆周测定仪,LJY-1压降测定仪,丝束袋数测定仪,天平,0-100钢板尺等。

5.电气控制

(1)车间的数据采集系统。车间计算机工作站对各滤棒成型机组的运转速度、产量及开停机状态实时采集。

(2)设备控制方式。以单机具有的操作和控制装为主。

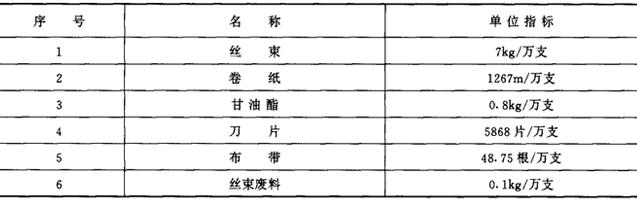

6.材料消耗(见表10-2-14)

表10-2-14 滤棒卷制材料消耗参考指标

7.动力消耗

各型号滤棒成型机动力消耗见第九篇第五章。

(七)膨胀烟丝车间

1.一般规定

(1)膨胀烟丝装置的能力,应根据卷烟生产规模和叶组配方中膨胀烟丝的掺入量确定。膨胀烟丝工艺宜采用干冰膨胀法。膨胀烟丝车间由原料处理、回潮、膨化处理、贮存等工序组成。

(2)膨胀烟丝中的原料处理部分宜利用制丝生产线作为旁线设置,也可独立设置。但当采用氟利昂G-13C膨胀法时,其原料处理应利用制丝生产线作为旁线设置,其膨胀装置宜布置在制丝车间内或附近。

(3)采用干冰法膨胀烟丝工艺时,应设事故排风系统,并有防爆措施。并应同时装置固定的和移动式的二氧化碳检测装置及自动报警系统。

(4)当采用干冰法生产能力为570kg/h时,烟丝膨胀车间面积约1800m2(不包括原料处理部分)。

2.膨胀烟丝工艺流程

见第七篇第三十六章。

3.质量检验

为控制产品质量,充分发挥膨胀烟丝线效益,膨胀车间设质量检测室。

(1)质量检测任务。

①检测各工序物料和产品质量,并及时反馈指导生产。

②记录各工序工艺技术条件实现情况。

③记录各班产量和设备运行效率。

(2)检验记录的主要内容。

①检测来料烟丝含水率、切比宽度、整碎度和填充值。

②记录各压力容器仪表指示压力和温度。

③测量开松后烟丝结块率。

④记录供应蒸汽压力和压缩空气压力。

⑤记录膨胀塔热风温度。

⑥测定膨胀后烟丝含水率。

⑦测定回潮后烟丝含水率,整碎度和填充值。

(3)检测室面积及人员配备。

①膨胀车间检测室宜设在车间辅房内,面积约30~50m2。

②检测人员每班2人。

(4)膨胀车间主要检测仪器。

根据检测任务,配置的主要仪器见表10-2-15。

表10-2-15 膨胀烟丝车间主要检测仪器表

4.CO2膨胀烟丝车间工艺设计注意事项

(1)CO2膨胀烟丝车间生产过程中有少量CO2气体逸出散发到车间内,必须将车间内CO2气体浓度控制在1.5%以下。为确保CO2气体浓度不超过允许的范围,在车间内设置正常机械排风和紧急机械排风系统,系统应带有CO2气体浓度检测报警置并与紧急排风系统连锁。当车间内空气中CO2气体浓度达到5000mg/kg时,正常排风系统工作,车间抽气次数为10次/h;当CO2浓度达到10000mg/kg时,紧急排风系统自动开启工作,换气次数40次/h。确保车间内空气中CO2气体的浓度不超过15000mg/kg。

(2)排放废气:焚烧炉烟囱排放的气体,力争达到效果为:CO2排放量低于10mg/kg,CO最好低于40mg/kg,烟尘排放不超过1.5mg/kg,减少对环境的影响。

(3)制定压力容器操作规程,实行岗位证制度,非操作人员严禁上岗,确保安全。

(八)烟草薄片车间

1.一般规定

(1)烟草薄片车间不论采用辊压法、稠浆法或造纸法,一般由原辅材料的预处理和成型二个工段组成。

(2)烟草薄片原辅材料的贮存量一般宜按7d的生产量计算,并应将不同等级的原料分别堆放。有腐蚀性的液料(如磷酸液料等)应设单独的贮存间。

(3)原辅材料预处理工段由定量、粉碎、配比、混合等工序组成。梗签、烟末等粉碎前应设除沙、除铁、除杂装置。粉碎后物料宜采用气力输送至贮料罐。液料配制系统中应采用计量泵计量供料,系统宜布置在混合工序附近。

(4)成型工段主要由成型、干燥、冷却、分切等工序组成。设备选型应优先选用国产先进可靠的设备,比选择优内容包括主要工艺指标,结构性能(含标准化、统一化、通用化程度)、能耗与噪声、机电一体化水平、操作与维修便利、价格与占地面积,设备的成套性,薄片生产线宜采用分段集中控制装置,并布置在操作与维修方便的地方。薄片生产线有效作业率不应小于70%。

(5)车间布置应符合生产工艺要求,紧凑合理,流程通畅,操作维修安全方便,应有必要的人行和运输通道和良好的工作环境,为文明生产创造条件。

(6)薄片车间面积可参照下列数据(包括辅房面积):

工艺制造能力180kg/h时:400m2;

工艺制造能力300kg/h时:700m2。

车间长度应大于30m。

车间层高应满足工艺设备高度和操作要求。

除尘系统应单独布置在除尘机房内。

2.主要工艺设计参数

(1)来料应满足下列要求:

①原料不混杂,辅料符合工艺指标。

②含水率不大于12%。

③含沙率不大于1%。

(2)工艺设计参数符合下列要求:

①配比定量偏差:(采用体积式定量器)烟末不大于3%;烟梗不大于5%;辅料不大于1%。

②混合后水分偏差不大于1%。

③产品指标:

水分 薄片丝13%±0.5%;薄片15%±0.5%。厚度0.12mm。薄片烟丝尺寸(长×宽)50mm×0.8mm。整丝率大于85%。

3.烟草薄片生产工艺

见第七篇第三十五章。

4.车间质量检测

(1)质检任务。

①检测原辅材料及各工序在制品质量指标,防止不合格在制品进入下道工序。

②检测产品质量指标是否符合要求。

③协作和配合本厂检测站进行各项检测和试验。

④校核在线检测装置及仪表。

(2)薄片车间质量检测项目见表10-2-16。

表10-2-16 薄片车间质量检测项目表

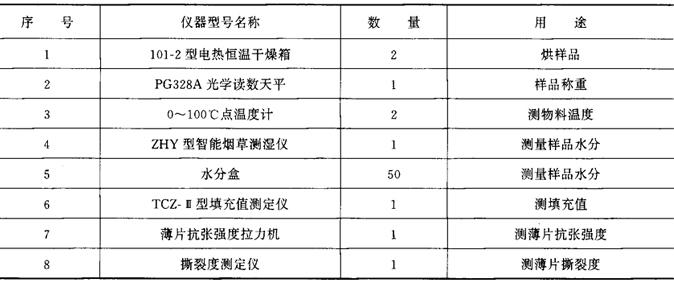

(3)薄片车间常用检测仪器见表10-2-17。

表10-2-17 薄片车间常用检测仪器

(九)辅助设施

1.中心试验室和烟草质量监督检测站

(1)一般规定:

①根据不同的生产规模,卷烟厂应设置相应的中心试验室和烟草质量监督检测站(简称三级站),其组成和仪器配备应根据其承担的任务决定。

②中心试验室承担的任务是检验各种新的原辅材料,抽查在制品与成品质量,并承担新原材料、新产品、新工艺、新技术研究和开发。

三级站的任务是认真执行对成品质量的检测,并提供科学、公正、权威的数据。

③中心试验室面积一般为100~200m2,三级站面积一般约100m2。

④根据中心试验室和三级站承担的任务,检测试验项目及方法,应配置的主要仪器设备包括。

烟草专业试验设备及测试仪器,纸张与滤棒(丝束)性能测试仪器;通用测试设备与仪器。仪器与设备的规格和精度应满足试验与检测的需要。

⑤高精度仪器室和物理检测室应设恒温恒湿装置。分析化验室的毒气通风柜应设置机械排风。精密天平应布置在无震动、无高温影响的台面上。

(2)水电消耗估算:水:每小时最大消耗量约3m3。电:新产品开发预留设备安装电容量60kW。三级站仪器及设备安装电容量40kW。

2.机修车间

(1)一般规定。

①机修车间主要任务是承担专业设备的检修。专业设备的备品与备件宜外购和外协。车间由金工、钳工、钣金、电焊、木工、油漆等工段组成,并应设办公室、工器具间、材料间等辅助用房,生产班次为一班制。

②车间布置应考虑各工段之间的相互协调,避免干扰。金工应按加工工艺流程布置机床,同类型的机床宜集中布置,机床之间,机床与建筑物之间应有一定的距离,以保证操作维修的安全和通道的畅通。

③加工工件较重、装卸较频繁的区域,宜设起重吊装装置。车间应设单独间隔的砂轮间,并设吸尘装置。车间应设单独间隔的油漆间,并设机械排风装置。

④车间装备应根据承担任务的范围来确定。

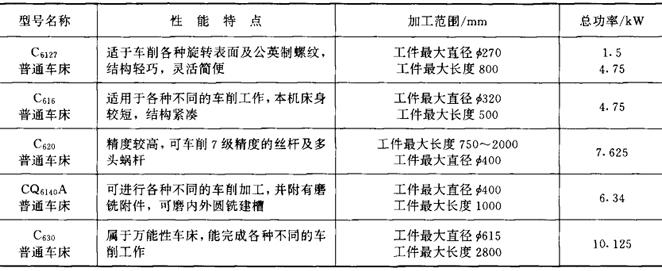

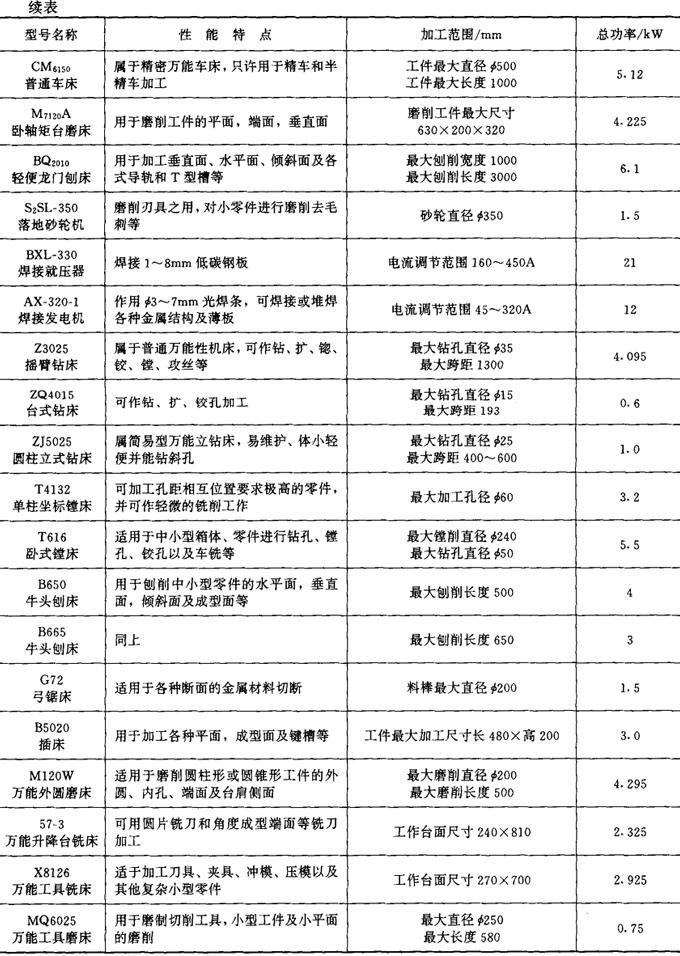

(2)机修常用设备:卷烟厂的机修装备水平应视外部协作条件合理配置。中小型烟厂一般设厂级机修间和各车间修理组。机修设备主要有车床、刨床、钻床、铣床以及电焊机、砂轮机等。大型卷烟厂可分别设立厂级机修部门和车间机修部门。配备的机修设备,除上述基本设备外,视机修协作条件可适当增加各类车床,表10-2-18所列设备供选用参考。

表10-2-18 机修常用设备

3.电修与仪修车间

(1)卷烟厂应设专门的电修间和仪修间。电修和仪修间应按大修外协、中小修和维护自理的原则确定规模、设备、工器具和人员。

(2)电修宜按每人检修150~200kW电气设备容量确定定员,年产30万箱及以上的厂取上限。电修间面积宜按每个电修人员6~8m2计算,年产30万箱及以上的厂取下限。

(3)仪修宜接每人检修25~30台(套)仪表确定定员,但不得小于3人;年产30万箱及以上的厂取上限。每10人宜增配技术人员一人。仪修间面积宜按每个仪修人员8~10m2计算,但不得小于30m2。年产30万箱及以上的厂取下限。

4.仓库

(1)仓库与堆场包括烟叶仓库,烟叶周转库、丝束库、纸张库、五金材料及零配件库,成品周转库、易燃品库及废品库。仓库位置的确定应根据总平面布置及生产流程综合考虑。仓库设计应满足《建筑设计防火规范》要求。独立仓库可设办公室、工具间、生活设施,并布置在管理方便的位置。

(2)仓库内布置应按物料品种、等级和规格等分区堆放,烟叶和成品的堆垛单元面积不宜过大。仓库物料贮存面积可参照表10-1-11确定。

(3)烟叶仓库内可设置杀虫间,杀虫间应设排风装置,并采取防止毒气泄漏措施。杀虫间面积每间宜为100~150m2。

(4)多层仓库一般应设置电梯。或提升装置,电梯轿厢宜选用同吨位中规格尺寸较大者。当设出料滑道时,应设物料缓冲平台。缓冲平台和仓库月台应设满足装卸的防雨雨篷。

(5)仓库内应选用电动车辆,禁止选用内燃机车辆。

(烟叶库房建筑要求等内容见第十一篇)。

(十)生产车间布置

车间布置既要满足工艺的要求,也应与土建,给排水、供电,采暖通风,供汽,制冷,技经各工种以及建设单位共同协商。

1.车间建筑外形的选择

主车间的建筑外形有长方形、L型、Ⅱ型、T型等,以长方形和L型为常见;车间的长度,取决于生产线的形式和生产规模;车间宽度按建筑构件的模数可采用12m、15m、18m、24m等。车间内柱子越少越好,制丝车间层高,根据设备条件,一般以6~8.5m为宜。卷接包车间有吊顶时,吊顶下净高4.0~4.5m,厂区面积富裕时主车间建筑可用单层网架结构。

2.卷烟厂车间的工艺设备布置

(1)设备应根据生产工艺流程安排,务必使生产过程中各工序衔接通畅,线路短捷,操作联系方便,要避免交错和紊乱。

(2)布置要紧凑合理,要保证设备的维修和进行清洁工作。

(3)设备布置时尽可能把贮丝柜布置在一层,以减少烘后烟丝上楼的风送。

(4)保证各种物料运输通畅,避免重复往返,合理安排各种废料排出;人员进出和物料进出尽量分流。

(5)压缩机房、通风机房、真空泵房等既要与生产车间隔开,减少噪声影响;又要尽可能接近使用地点,以缩短管路。

3.设备布置与建筑有关的几个方面

(1)较大型的设备,考虑搬运方便,应在其安装位置附近设安装,门的宽度比设备宽0.2~0.5m,也可在安装位置近旁的外墙上预留墙洞,待设备安装后再封砌。

(2)设备安装要通过楼层或穿过墙壁时,则楼板上或墙壁上要预留安装孔。