等离子弧焊的基本方法

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第229页(1206字)

等离子弧焊接有三种成形方法:穿孔型等离子弧焊、熔入型等离子弧焊及微束等离子弧焊。

1.穿孔型等离子弧焊

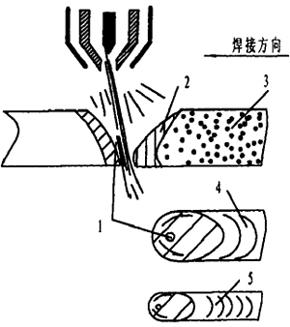

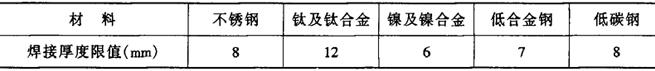

穿孔法焊接工艺通常采用强流等离子弧焊机。通过选择较大的焊接电流及等离子流,使等离子弧具有较大的能量密度及等离子流力,将焊接工件完全熔透并在等离子流力的作用下形成一个贯穿工件的小孔,而熔化金属被排挤在小孔周围。随着等离子弧在焊接方向移动,熔化金属沿电弧周围熔池壁向熔池后方移动并结晶成焊缝,而小孔随着等离子弧向前移动,如图1-7-7所示。这种小孔焊接工艺特别适用于单面焊双面成形,并且也只能进行单面焊双面成形。焊接较薄的工件(厚度限值见表1-7-6)时,可不开坡口、不加垫板、不加填充金属,一次实现双面成形。

图1-7-7 小孔型等离子弧焊焊缝成形示意图[5]

1.小孔 2.熔池 3.焊缝 4.焊缝正面 5.焊缝背面

表1-7-6 穿孔型等离子弧焊的焊接厚度限值[6]

小孔的产生依赖于等离子弧的能量密度,板厚越大,要求的能量密度越大,由于等离子弧的能量密度是有限的,因此,穿孔型等离子弧焊的焊接厚度也是有限的,如表1-7-6所示。对于厚度更大的板材,穿孔型等离子弧焊只能进行第一道焊缝的焊接。

2.熔入型等离子弧焊接

采用较小的等离子气流量焊接时,电弧的等离子流力减小,电弧的穿透能力降低,只能熔化工件,形不成小孔,焊缝成形过程与TIG焊相似。这种方法称为熔入型等离子弧焊接,适用于薄板、多层焊的盖面焊及角焊缝的焊接。

3.微束等离子弧焊接

微束等离子弧焊接是一种小电流(通常小于30A)熔入型焊接工艺,为了保持小电流电弧的稳定,一般采用小孔径压缩喷嘴(0.6~1.2mm)及联合型电弧。焊接时存在两个电弧,一个是燃烧于电极与喷嘴之间的非转移弧,另一个为燃烧于电极与焊件间的转移弧。前者起着引弧和维弧作用,使转移弧在电流小至0.5A时仍非常稳定;后者用于熔化工件。与钨极氩弧焊相比,微束等离子弧焊的优点是:

(1)可焊更薄的金属,最小可焊厚度为0.01mm。

(2)弧长在很大的范围内变化时,也不会断弧,并且电弧保持柱状。

(3)焊接速度快、焊缝窄、热影响区小、焊接变形小。