常用金属材料的对焊

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第276页(1725字)

1.金属材料的对焊特点

(1)碳素钢和铸铁的对焊 碳素钢具有电阻系数较高,加热时碳元素的氧化为接口提供保护性气氛CO和CO2,不含有生成高熔点氧化物的元素等优点。随着钢中含碳量的增加,电阻系数增大、结晶区间、高温强度及淬硬倾向都随之增大。因而需要相应增加顶锻压强和顶锻留量。为了减轻淬火的影响,可采用预热闪光对焊,并进行焊后热处理。

碳素钢闪光对焊时,由于碳向加热端面扩散并被强烈氧化,以及顶锻时,半熔化区内含碳量高的熔化金属被挤出,所以在接头处形成含碳量低的贫碳层(呈白色,也称亮带)。贫碳层的宽度随着钢含碳量的提高、预热时间的加长而增宽;随着含碳量增大后气体介质氧化倾向的减弱而变窄。采用长时间的热处理可以消除贫碳层。

铸铁一般采用预热闪光对焊或程序降低电压连续闪光对焊焊接,用一般连续闪光对焊容易产生白口。铸铁闪光对焊时,产生大量的CO和CO2,分布于端面周围,起着良好的保护作用。即使当参数有较大的变化时,仍能获得质量良好的接头。采用预热闪光对焊时,预热温度为970~1070K,焊后接头的强度、硬度和塑性都接近于基体金属。

(2)合金钢的对焊 合金元素含量对闪光对焊的影响如下:

①钢中的铝、铬、硅、钼等元素易形成高熔点的氧化物,对焊接质量有一定的影响。焊接过程中一般采取较大的闪光和顶锻速度,尽可能地减小其氧化。

②钢中合金元素含量增加,材料的高温强度提高,应增加顶锻压强。

③对于珠光体类合金钢,随着合金元素含量增加,淬火倾向增大。焊接时,应采取消除淬火影响的措施。对于淬火倾向小的低合金钢,只要合理选用规范,即使焊后不进行热处理,其接头强度和塑性也不低于基体金属。但易淬火的钢,焊后必须进行回火处理。

碳素钢及合金钢闪光对焊的参考工艺参数如表1-8-41所示。

表1-8-41 碳素钢及合金钢闪光对焊的工艺参数[6]

(3)有色金属的对焊 铝及铝合金具有熔点低,导电导热性好,易氧化且氧化物熔点高、塑性温度区间窄等特点,给焊接带来困难。铝合金对焊的焊接性较差,工艺参数选择不当时,极易产生氧化物夹杂、疏松等缺陷,使接头强度和塑性急剧降低。闪光对焊时,必须采用很高的闪光和顶锻速度、大的顶锻留量和强迫形成的顶锻模式,所需功率也要比钢件大得多。

铜的导电导热性比铝好,熔点比铝高,因此,焊接铜比铝要困难得多。纯铜在闪光对焊时,在端面上保持液态金属层和加热到适当的塑性温度区都很困难。为此必须采取更大的闪光和顶锻速度。

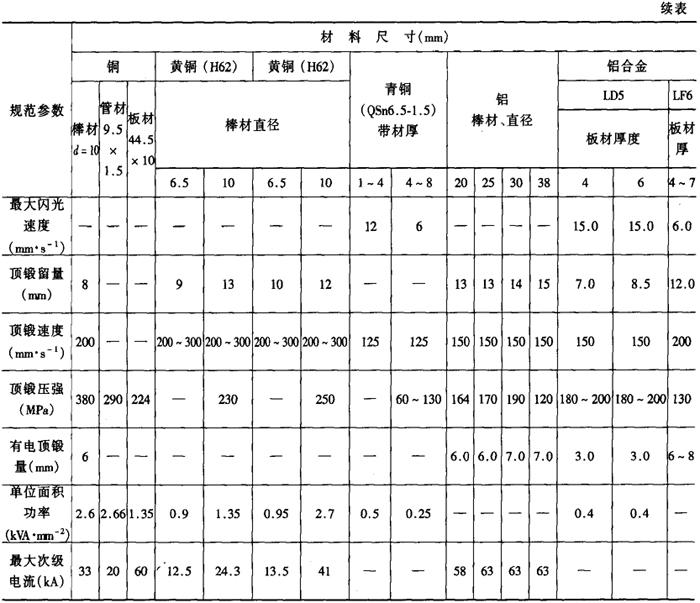

黄铜和青铜闪光对焊比纯铜容易。焊接黄铜时,由于锌的蒸发而使接头的性能下降。为了减少锌的蒸发,必须采用较高的闪光和顶锻速度。为了降低接头的硬度,焊后进行热处理。有色金属及合金的闪光对焊工艺参数如表1-8-42所示。

表1-8-42 有色金属及合金闪光对焊工艺参数

铝和铜闪光对焊焊接的过渡接头广泛用于电机行业。由于它们的熔点相差很大,铝的熔化比铜快4~5倍,所以要相应增大铝的伸出长度。铜和铝闪光对焊的工艺参数可参考表1-8-43。铝和铜对焊时,可能形成金属间化合物CuAl2,增加接头脆性。因此,必须在顶锻时尽可能将CuAl2从接口中排挤出去。

表1-8-43 铜和铝闪光对焊的工艺参数[7]